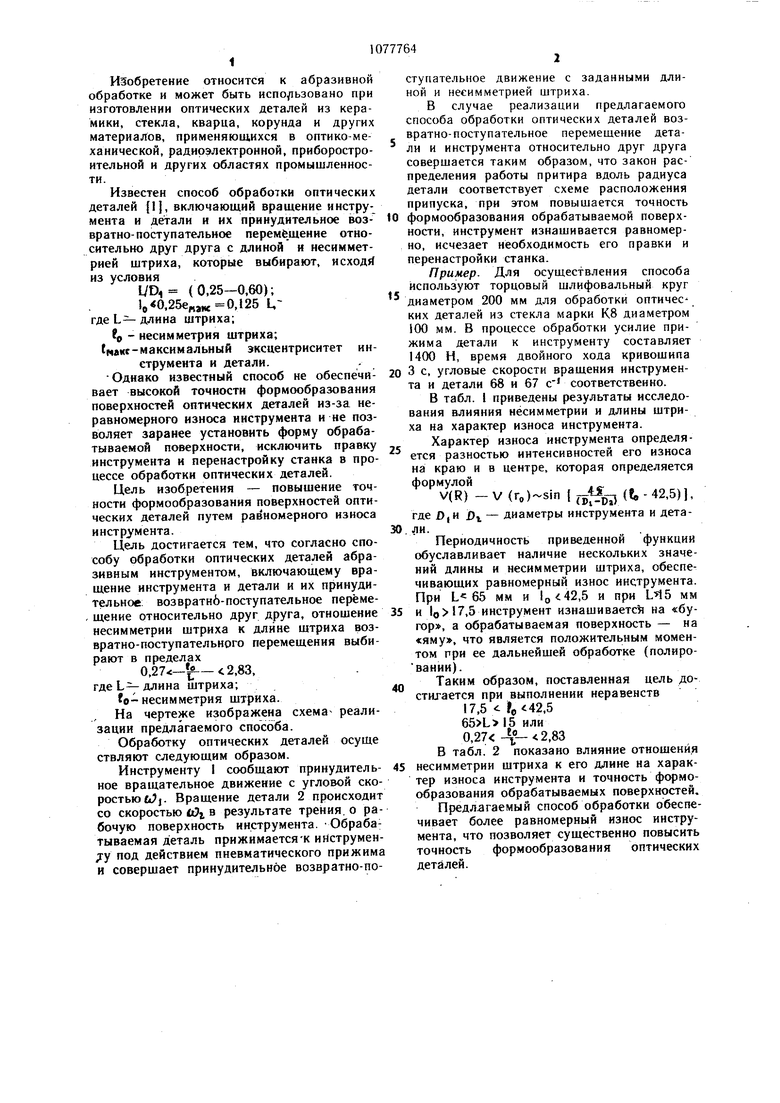

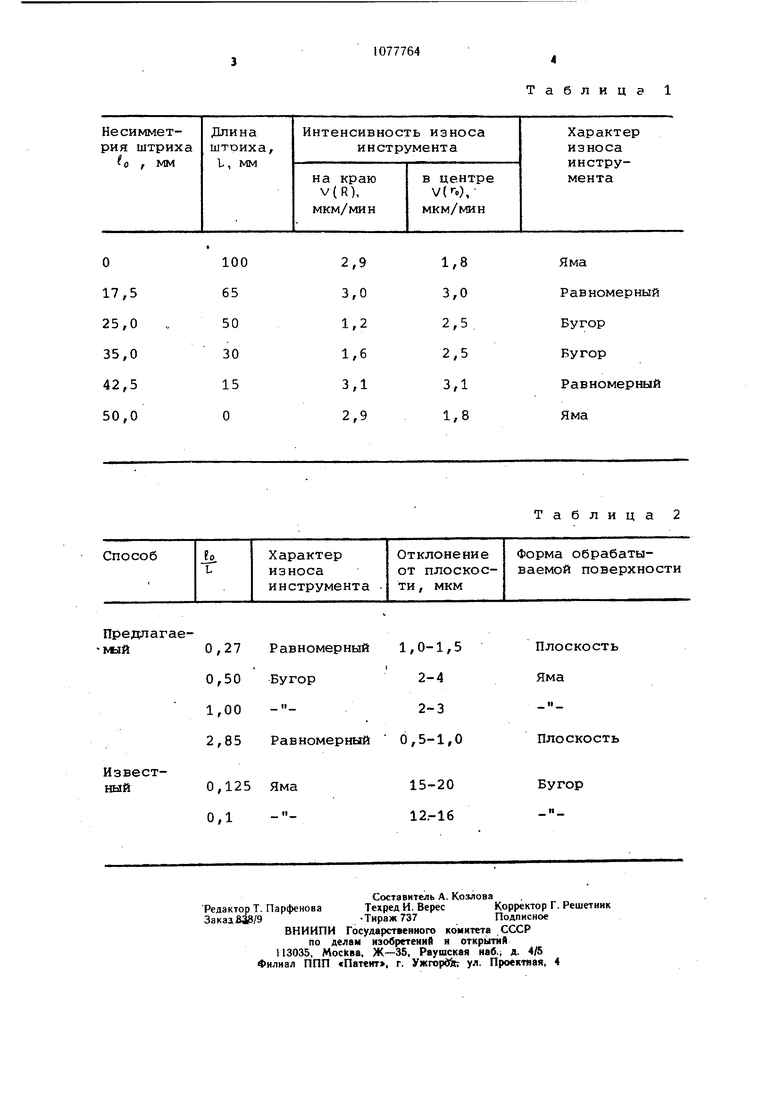

Изобретение относится к абразивной обработке и может быть испо 1ьзовано при изготовлении оптических деталей из керамики, стекла, кварца, корунда и других материалов, применяющихся в оптико-механической, радиоэлектронной, приборостроительной и других областях промышленности. Известен способ обработки оптических деталей {1J, включающий вращение инструмента и детали и их принудительное возвратно-поступательное перемещение относительно друг друга с длиной и несимметрией щтриха, которые выбирают, исходи из условия IVD (0,25-0.60); ,25е„а« 0,125 Цгде L -длина штриха; о - нескмметрия щтриха; |чам-максимальный эксцентриситет струмента и детали. Однако известный способ не обеспечивает высокой точности формообразования поверхностей оптических деталей из-за неравномерного износа инструмента и не позволяет заранее установить форму обрабатываемой поверхности, исключить правку инструмента и перенастройку станка в процессе обработки оптических деталей. Цель изобретения - повыщение точности формообразования поверхностей оптических деталей путем равномерного износа инструмента. Цель достигается тем, что согласно способу обработки оптических деталей абразивным инструментом, включающему вращение инструмента и детали и их принудительное: возвратнб-поступательное перёме, щение относительно друг друга, отношение несимметрии штриха к длине щтриха возвратно-поступательного перемещения выбирают в пределах 0,,83, где L длина штриха; о-несимметрия штриха. На чертеже изображена схема реализации предлагаемого способа. Обработку оптических деталей осуще ствляют следующим образом. Инструменту I сообщают принудительное вращательное движение с угловой скоростью eJj. Вращение детали 2 происходит со скоростью iOi в результате трения, о рабочую поверхность инструмента. Обрабатываемая деталь прижимаетсяк инструменту под действием пневматического прижима и соверщает принудительное возвратно-поступательное движение с заданными длиной и несимметрией штриха. В случае реализации предлагаемого способа обработки оптических деталей возвратно-поступательное перемещение детали и инструмента относительно друг друга совершается таким образом, что закон распределения работы притира вдоль радиуса детали соответствует схеме расположения припуска, при этом повышается точность формообразования обрабатываемой поверхности, инструмент изнашивается равномерно, исчезает необходимость его правки и перенастройки станка. Пример. Для осуществления способа используют торцовый шлифовальный круг диаметром 200 мм для обработки оптичес ких деталей из стекла марки К8 диаметром 100 мм. В процессе обработки усилие прижима детали к инструменту составляет 1400 Н, время двойного хода кривошипа 3 с, угловые скорости вращения инструмен детали 68 и 67 с соответственно. В табл. I приведены результаты исследования влияния нёсимметрии и длины штриха на характер износа инструмента. Характер износа инструмента определяется разностью интенсивностей его износа на краю и в центре, которая определяется формулой V(R} v(ro)sin i(,5)l, где О,и )t - диаметры инструмента и детали. Периодичность приведенной функции обуславливает наличие нескольких значений длины и несимметрии штриха, обеспечивающих равномерный износ инструмента. При L 65 мм и ,5 и при WS мм и 1о 17,5 инструмент изнашивается на «бугор, а обрабатываемая поверхность - на «яму, что является положительным моментом при ее дальнейшей обработке (полиро°вании). Таким образом, поставленная цель достигается при выполнении неравенств 17,5 i ,5 15 или 0,27 ,83 В табл. 2 показано влияние отношения несимметрии штриха к его длине на характер износа инструмента и точность формообразования обрабатываемых поверхностей. Предлагаемый способ обработки обеспечивает более равномерный износ инструмента, что позволяет существенно повысить точность формообразования оптических деталей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1991 |

|

RU2024386C1 |

| Способ полирования сферических поверхностей | 1990 |

|

SU1796416A1 |

| Абразивная масса для изготовления полировального инструмента | 1988 |

|

SU1579752A1 |

| Станок для шлифования канавок | 1986 |

|

SU1433773A1 |

| Полировальный инструмент для обработки сферических поверхностей | 1988 |

|

SU1657360A1 |

| АБРАЗИВНЫЙ КРУГ ДЛЯ ОБРАБОТКИ ВАЛОВ ГИПЕРБОЛИЧЕСКИХ ПРОФИЛЬНЫХ СОЕДИНЕНИЙ И ПРОТЯЖНОГО ИНСТРУМЕНТА С ГИПЕРБОЛИЧЕСКИМ ПРОФИЛЕМ | 2008 |

|

RU2401191C2 |

| Полировальный инструмент | 1990 |

|

SU1717326A1 |

| Способ изготовления абразивного инструмента | 1988 |

|

SU1604589A1 |

| Торцевой шлифовальный круг | 1978 |

|

SU688323A1 |

| Способ формообразования поверхностей астрономических зеркал | 1989 |

|

SU1779552A1 |

СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ, при котором абразивному инструменту и детали сообщают вращение и принудительное возвратно-поступательное перемещение относительно друг друга, отличающийся тем, что, с целью повышения точности формообразования поверхностей путем равномерного износа инструмента, отношение несимметрии штриха к длине штриха возвратно-поступательного перемещения выбирают в пределах 0,27 2,83, где }о-несимметрия штриха; L - длина штриха.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология оптических деталей | |||

| Под ред | |||

| Семибратова М | |||

| Н | |||

| М., «Машиностроение, 1978, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1984-03-07—Публикация

1982-04-22—Подача