00 СП

Изобретение относится к области станкостроения и может быть использовано для контроля за процессом обработки на станкахавтоматах.

Цель изобретения - расширение функциональных возможностей за счет возможности определения поломки инструмента, неподачи заготовки и превышение предельных динамических нагрузок на станок.

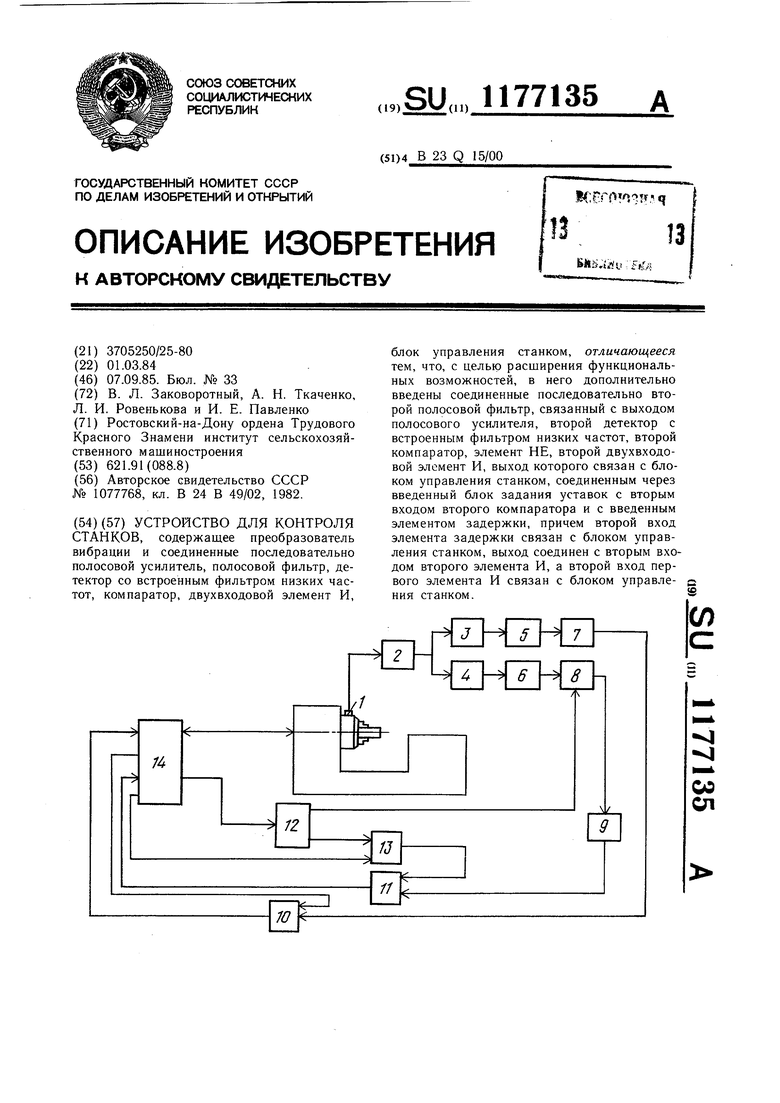

На чертеже изображена функциональная схема устройства для контроля станков.

Устройство содержит преобразователь 1 вибраций, установленный на шпиндельном подшипнике станка, полосовой усилитель 2, полосовые фильтры 3 и 4, детекторы 5 и 6 со встроенными фильтрами низких частот, компараторы 7 и 8, элемент НЕ 9, двухвходовые элементы И 10 и 11, блок 12 задания уставок и регулируемый элемент 13 задержки, входы которых соединены с соответствующими выходами блока 14 управления станком.

Принцип действия устройства основан па получении сигнала от датчика виброакустической эмиссии о наличии процесса резания и одновременно сигнала о нахождении суппорта станка в режиме «Рабочая подача.

При поломке инструмента или неподаче заготовки в зону обработки отсутствует сигнал о наличии процесса резания в те моменты, когда он должен быть по программе. В этом случае устройство включает сигнальный маяк и останавливает работу станка но окончании элементарного цикла.

Устройство обеспечивает защиту станка от предельных динамических нагрузок, выключает подачу и вращение шпинделя при возникновении в системе СПИД колебаний большой амплитуды.

Устройство работает следующим образом.

Сигнал с преобразователя 1 вибраций, установленного на шпиндельном подшипнике, подается через полосовой усилитель 2 на входы полосовых фильтров 3 и 4. Полосовой фильтр 3 настроен на основную частоту собственных колебаний шпинделя станка. Амплитуда колебаний на этой частоте отражает динамическую нагрузку на щпиндель, которая может превышать допустимую при критическом износе инструмента, неправильно выбранных режимах работы и различных аварийных ситуациях. Сигнал с полосового фильтра 3 детектируется и сглаживается детектором 5 со встроенным фильтром низких частот и подается на компаратор 7.

При превышении напряжения на выходе детектора 5 напряжения срабатывания компаратора 7 (напряжение срабатывания компаратора 7 выставляется заранее в процессе настройки устройства), компаратор 7 срабатывает и на его выходе появляется логическая «1, которая подается на элемент И 10. На второй вход элемента И 10 от системы ЧПУ станка подается логическая единица в том случае, когда шпиндель стан, ка вращается. Таким образом, если при вращении щпинделя («1 на втором входе элемента И 10) происходит превышение динамической нагрузки в системе СПИД станка, что регистрируется преобразователем 1 и приводит к срабатыванию компаратора 7

(«1 на первом входе элемента И 10) на выходе элемента И 10 появляется логическая «1 которая подается на систему ЧПУ и останавливает процесс обработки. Элемент И 10 предотвращает ложное срабатывание устройства во время вспомогательных операций на стенке.

Второй канал, состоящий из полосового фильтра 4, детектора б со встроенным фильтром низких частот и компаратора 8 служит для получения сигнала о наличии процесса

0 резания. Полосовой фильтр 4 настроен на частоту в диапазоне 10-30 кГц, на которой отношение сигнала от процесса резания к шуму вращающегося подшипника максимально.

5 Для повышения чувствительности устройства компаратор 8 выполнен с регулируемым порогом срабатывания, изменение которого задается от блока 12 задания уставок, отдельно для каждого инструмента. Необходимость этого вызвана тем, что уровень шума шпиндельного подшипника существенно зависит от скорости его вращения.

Далее сигнал о наличии процесса резания с выхода компаратора 8 подается через элемент 9 НЕ на вход элемента И 11. На второй вход элемента И через регулируемый элемент 13 задержки подается сигнал с блока 14 управления станком о включении рабочей подачи.

Рассмотрим работу этой части схемы для случая, когда режущий инструмент сломан. На выходе компаратора 8 будет логический «1, так как сигнал от зоны резания, формируемый цепочкой 1, 2, 4, 6 и 8 будет отсутствовать (режущий инструмент не касается детали, так как он сломан). Этот «О инвертируется элементом НЕ 9 и на вход элемента И 11 приходит «1. На второй вход элемента И 11 после включения рабочей подачи и проществия времени, устанавливаемого элементом 13 задержки, так же поступает сигнал «1. Поступление двух

0 логических «1 на входы элемента И 11 приведет к появлению сигнала «1 на его выходе, который поступает в систему ЧПУ, остановит станок и включит сигнал вызова наладчика.

5 Таким образом, сигнал на выходе элемента И 11 будет лишь в том случае, если будет отсутствовать сигнал о наличии процесса резания с выхода компаратора 8 по

311771354

прошествии заданного времени после вклю-ний устройства в момент включения рабочей чения рабочей подачи. Сигнал с выходаподачи, когда инструмент только подводитсхемы И 11 подается на блок 14 управле-ся к детали. Причем время задержки Т ния станком, включает маяк для вызоваможно изменять отдельно для каждого инналадчика по окончании элементарного цик-- струмента при помощи блока 12 задания уела обработки и Останавливает станок.тавок, который связан с блоком 14 управРегулируемый элемент 13 задержки вве-цию о том, какой инструмент в настоящее

ден для предотвращения ложных срабатыва-время находится в работе. ления станком и получает от нее информа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Контрольное устройство для станка с ЧПУ | 1985 |

|

SU1281377A1 |

| Устройство для определения разрушения режущего инструмента | 1989 |

|

SU1798042A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Устройство для определения момента касания детали режущим инструментом | 1982 |

|

SU1077768A1 |

| Устройство для определения поломки режущего инструмента | 1989 |

|

SU1717296A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТАНКОВ, содержащее преобразователь вибрации и соединенные последовательно полосовой усилитель, полосовой фильтр, детектор со встроенным фильтром низких частот, компаратор, двухвходовой элемент И, блок управления станком, отличающееся тем, что, с целью расширения функциональных возможностей, в него дополнительно введены соединенные последовательно второй полосовой фильтр, связанный с выходом полосового усилителя, второй детектор с встроенным фильтром низких частот, второй компаратор, элемент НЕ, второй двухвходовой элемент И, выход которого связан с блоком управления станком, соединенным через введенный блок задания уставок с вторым входом второго компаратора и с введенным элементом задержки, причем второй вход элемента задержки связан с блоком управления станком, выход соединен с вторым входом второго элемента И, а второй вход первого элемента И связан с блоком управлеS ния станком. (Л

| Устройство для определения момента касания детали режущим инструментом | 1982 |

|

SU1077768A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-09-07—Публикация

1984-03-01—Подача