СХ)

со

Изобретение относится к способу получения . ;;диэтилбенэола , широко используемого для синтеза ионообменных смол.

Известен способ получения днэтилбензола путем диспропорционирования этилбензола в присутствии каталитического комплекса, полученного из хлористого алюминия и этилбензола (соответственно 20 и 60 вес.%)и содержащего дополнительн воду (2% от веса fitCfy) и треххлорис,тую сурьму (3-4,2% от веса ЛЕСРл) . Процесс проводят при 90°С при содержании А СИ в реагирующей системе 5% от веса взятого в реакцию этилбензола, время контакта 20 мин. Выход .дизтилбензола 54-67% Cl.

Недостатком этого способа является сложность осуществления процесса ввиду трудностей с извлечением треххлористой сурьмы и продуктов реакции для последующего ее использования.

Наиболее близким к изобретению по технической сущности и достигаемму результату является способ получения дизтилбензола путем диспропорционирования этилбензола при нагревании в проточной рециркулирующей системе в присутствии каталитического комплекса, образующегося из ACtP, и зтилбензола. Реакцию проводят при 90°С в двух последовательно соединенных аппаратах смешения, куд подают свежий и непрореагировавший этилбензол и каталитический комплек в количестве не менее 5 мас.% в расчете на от взятого этилбензола Концентрация катализатора в зоне реакции 20-50% и достигается путем циркуляции катализатора. Время , пребывания смеси в реакторах 50 мин Из полученной реакционной массы после отстоя от рециркулируемого каталитического комплекса и отмывки водой от растворенного, катализатора, ректификацией выделяют товарный диэтилбензол. Съем диэтилбензола с единицы реакционного объема не более 200 кг/м- ч. Удельный расход этилбензола 1,8-3,.3 т/т диэтилбензола. Расход AfCfj 50-120 кг/т диэтилбензола. Выход побочных продуктов (бутилбензолов, смол) 100120 кг/т диэтилбензола 2J.

К недостаткам указанного способа относится сложность процесса, обусловленная необходимостью циркуляции сильнокоррозиоиного катализатора, низкий съем диэтилбензола с единицы реакционного объема, значительное количество побочных продуктов (бутилбензолов, смол и т.п.) и высокий расход дефицитного .

Цель изобретения - упрощение процесса, увеличение съема целевого продукта с единицы реакционного объема, сокращение количества побочных продуктов и снижение расхода хлористого алюминия.

Поставленная цель достигается тем, что согласно способу получения 5 диэтилбензола путем диспропорционирования этилбензола при повышенной температуре в присутствии каталитического комплекса на основе этилбензола и хлористого, алюминия, процесс

Q проводят в режиме вытеснения при концентрации каталитического комплекса на основе Atce и этилбензола 0,05-1,25 мас.% в расчете на хлористый алюминий, температуре 100-180 С и времени контакта 0,5-30 мин.

Исходный этилбензол желательно предварительно осушить до влажности 0,0010-0,0020 мас.%, но можно применять его и не осушенным.

Применение предлагаемого способа

0 обеспечивает снижение по сравнению с известным способом расхода этилбензола в 1,5-2 раза, хлористого алюминия в 10-50 раз, а производительность реакционного оборудования

5 увеличить в 3-100 раз. Кроме того, исключение рециркуляции каталитического комплекса существенным образом сказывается на технологическом оформлении процесса,позволяя его упрос0 тить.

Пример. Диэтилбензол получают в присутствии каталитического комплекса на основе AfCBj (20 мас.%) , этилбензола (80%) и воды (2% от

5 массы ДЕСг) . Процесс ведут в режиме идеального вытеснения.

В реактор объемом 1,76 м-, представляквдий собой батарею трубчатых углеграфитовых теплообменников, ггодал ют исходный этилбензол в количестве 3000 кг/ч с температурой . и 100 кг/ч каталитического комплекса, приготовленного из хлористого алюминия и этилбензола как описано выше. Влажность исходного этилбензола

0,03 мас.%. Содержание АЪСе в каталитическом комплексе 25%. Концентрация в реакторе 0,9 мас.%. Температуру в реакторе () поддерживают подачей теплоносителя в меж0 трубное пространство. Врейя контакта 30 мин. Реакционную массу после реактора охлаждают до 40°С, освобождают от катализатора путем водной и щелочной очистки, а затем подвер5 гают ректификации.

В результате описанных операций получают: бензол - 407 кг/ ч (направляют в процесс получения этилбензол) , этилбензол - кг/ч

0 (содержит 0,5% бутилбензол и возвращаетсй на диспропорционирование), товарный диэтилбензол - 700 кг/ч, удовлетворяющий по качеству марке А ТУ-6-03-387-75 и смолу 5 60 кг/ч,используемую в качестве топлива.

Съем диэтилбензола с единицы реакционного объема 795 кг/м. ч.Удельный расход А1С1 -35,7 кг на 1 т диэтилбенэола,удельный расход этилбензола 1,68 т/т.Выход побочных продуктов 85,7 кг на 1 т диэтилбенэола.

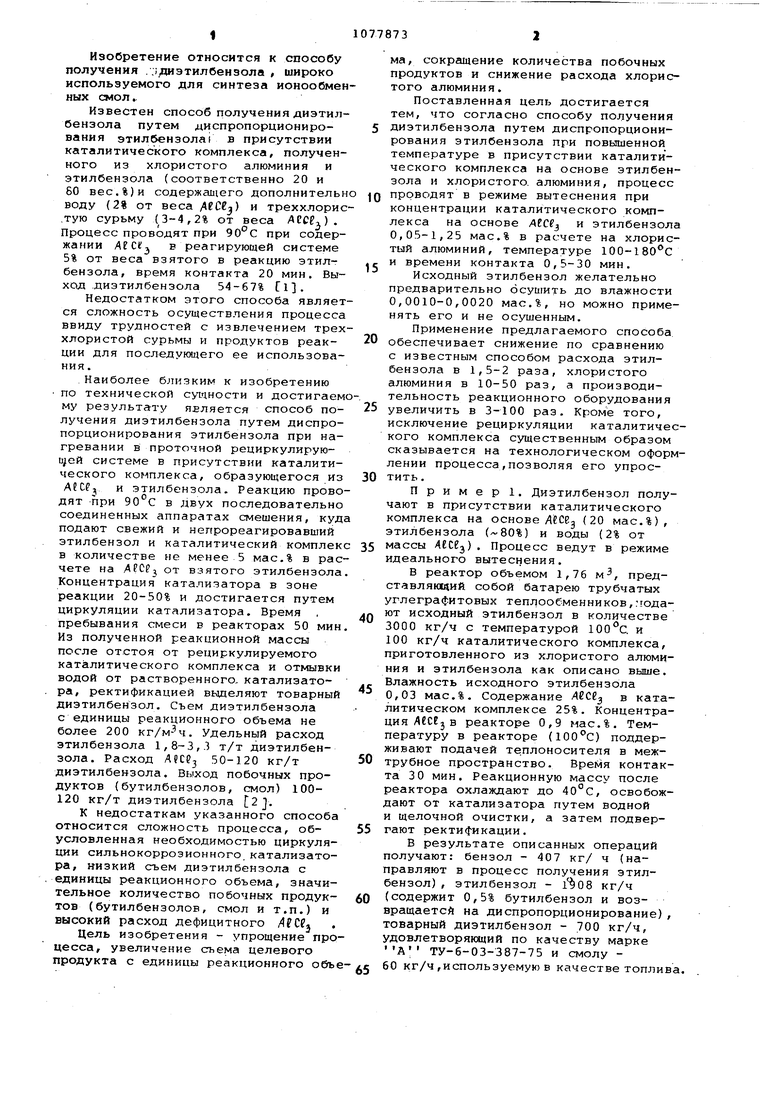

Примеры 2-4. Процесс диспропорционирования проводится аналогично описанному в примере 1, тольKQ варьируются концентрация каталитического комплекса в реакторе, температура и время контакта.

Результаты опытов приведены в таблице.

Из приведенных примеров видно, что проведение процесса диспропорциоиирования в режиме вытеснения позволяет снизить- расход хлористого алюминия, уменьшить смолообразование.

ПовЕлиение температуры процесса

позволяет проводить реакцию при малых временах контакта, в результате чего возрастает съем диэтилбензол с единицы объема реактора, при этом уменьшается образование бутилбензолов, являющихся побочным продуктом процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диэтилбензола | 1983 |

|

SU1135738A1 |

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| Способ получения диэтилбензола и бензола | 1988 |

|

SU1558887A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2003 |

|

RU2241694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛБЕНЗОЛА | 1993 |

|

RU2072973C1 |

| Способ получения алкилпроизводных ароматических углеводородов | 1980 |

|

SU988800A1 |

| Способ получения смеси изомеров диэтилбензола и бензола | 1990 |

|

SU1826964A3 |

| Способ получения цимола | 1987 |

|

SU1479449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛ БЕНЗОЛА путем диспропорционирования этилбензола при повьаиенной температуре в присутствии каталитического комплекса на основе этилбенэол . и хлористого аляшиния, отличающийся тем, что, с целью упрощения процесса, увеличения съема целевого продукта с единицы реакционного объема, сокращения количества побочных продуктов и снижения расхода хлористого алюминия, процесс проводят в режиме вытеснения при концентрации каталитического комплекса 0,05-1,25 мае.% в расчете уа хлористый алюминий, температуре 100180 0 и времени контакта С, 5-30 мин.

В примерах 3 и 4 объем реактора 0,067 осушенном до 0,0010 мас.%. м, этилбензол используют

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения диэтилбензола | 1979 |

|

SU925922A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Череповецкий азотно-туковый завод, 1981 (прототип) | |||

| , | |||

Авторы

Даты

1984-03-07—Публикация

1982-12-17—Подача