(5) СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛБЕНЗОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализаторного комплекса для диспропорционирования этилбензола | 1976 |

|

SU634779A1 |

| Способ получения диэтилбензола | 1982 |

|

SU1077873A1 |

| Способ получения диэтилбензола | 1983 |

|

SU1135738A1 |

| Катализатор для изомеризации @ -гексана | 1984 |

|

SU1162480A1 |

| Способ получения алкилпроизводных ароматических углеводородов | 1980 |

|

SU988800A1 |

| Способ получения этилбензола | 1969 |

|

SU335927A1 |

| Способ приготовления каталитического комплекса для алкилирования бензола этиленом | 1985 |

|

SU1264975A1 |

| Способ очистки бензола | 1991 |

|

SU1817760A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛБЕНЗОЛА | 1969 |

|

SU237133A1 |

| Способ получения смеси изомеров диэтилбензола и бензола | 1990 |

|

SU1826964A3 |

I

Изобретение относится к способу ролучения концентрированного диэтилбензола (99,0%), используемого для синтеза различных ионообменных смол микропористой структуры.

Известен способ получения концентрированного диэтилбензола путем диспропорционирования этилбензола в присутствии катализаторного комплекса, приготовленного на основе хлористого алюминия и этилбензола 1J.

Недостатком этого способа является низкий выход ( вес.%) и низкое качество диэтилбензола (содержание П-изомера об.|).

Наиболее.близким к предлагаемому по технической сущности и достигаемому результату является способ получения диэтилбензола путем диспропорционирования этилбензола при нагревании в присутствии катализатора, содержаще го. хлористый алюминий и треххлористую сурьму.

Б этом способе процесс диспропорционирования проводят в присутствии катализатора комплекса, приготовленного на основе хлористого алюминия, этилбензола и треххлористой сурьмы, последняя добавляется в количестве до 10% от веса загруженного хлористого алюминия при 9Cf С.

Содержание диэтилбензола в катализаторе, определенное на хроматографе ХЛ-69 с детектором по теплопроводности, 32,99 об.%. Выход 99%-ного диэтилбензола (смесь изомеров) 53 вес.%. Качество полученного диэтилбензола анализируют на хроматографе Цвет-102 с пламенно-ионизационным детектором. Содержание этилбензола в полученном продукте 0,32 об.%, а -И-диэтилбензола (наиболее ценного из трех изомеров) 32,it7 о6.% 2.

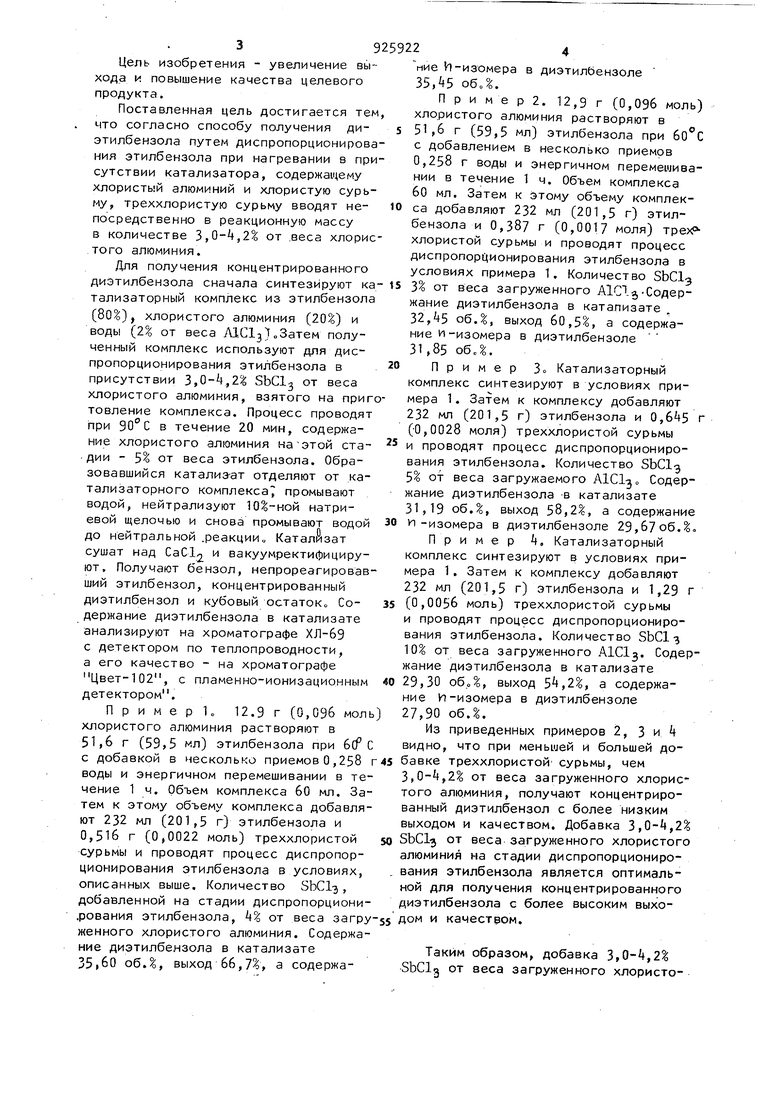

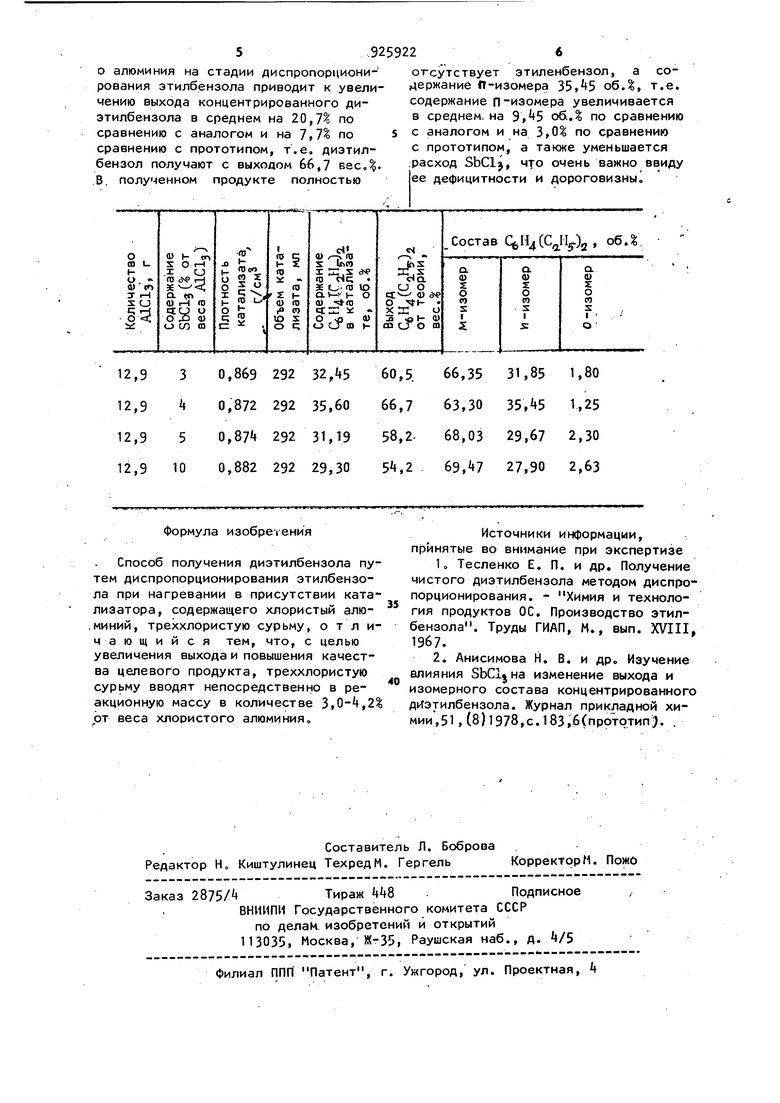

Недостатками этого способа являются низкое качество диэтилбензола, большой расход треххлористой сурьмы и невысокий выход диэтилбензола. Цель изобретения - увеличение выхода и повышение качества целевого продукта. Поставленная цель достигается тем что согласно способу получения диэтилбензола путем диспропорционирова ния этилбензола при нагревании в при сутствии катализатора, содержащему хлористый алюминий и хлористую сурьму, треххлористую сурьму вводят непосредственно в реакционную массу в количестве 3,0-,2 от .веса хлорис того алюминия. Для получения концентрированного диэтилбензола сначала синтезируют ка тализаторный комплекс из этилбензола (80), хлористого алюминия (20) и воды (2% от веса Л1С1з7оЗатем полученный комплекс используют для диспропорционирования этилбензола в присутствии 3,0-(,2 SbClg от веса хлористого алюминия, взятого на приг товление комплекса. Процесс проводят при в течение 20 мин, содержание хлористого алюминия наэтой стадии - 5 от веса этилбензола. Образовавшийся каталиэ ат отделяют от катализаторного комплекса промывают водой, нейтрализуют 10%-ной натриевой щелочью и снова промывают водой до нейтральной .реакции Катализат сушат над CaCl2 и вакуумректифицируют. Получают бензол, непрореагировавший этилбензол, концентрированный диэтилбензол и кубовый остаток Содержание диэтилбензола в катализате анализируют на хроматографе ХЛ-69 с детектором по теплопроводности, а его качество - на хроматографе Цвет-102, с пламенно-ионизационным детектором. Приме р1„ 12.9 г (0,096 мол хлористого алюминия растворяют в 51,6 г ( мл) этилбензола при бсР С с добавкой в несколько приемов 0,258 воды и энергичном перемешивании в течение 1 ч. Объем комплекса 60 мл. Затем к этому объему комплекса добавляют 232 мл (201,5 г) этилбензола и 0,516 г (0,0022 моль) треххлористой сурьмы и проводят процесс диспропорционирования этилбензола в условиях, описанных выше. Количество SbCl, добавленной на стадии диспропорциони.рования этилбензола, 4% от веса aarpy женного хлористого алюминия. Содержание диэтилбензола в катализате 35,60 об., выход 66,7%, а содержание И-изомера в диэтилбензоле 35,5 обЛ. П р и м е р 2. 12,9 г (0,096 моль) хлористого алюминия растворяют в 51,6 г (59,5 мл) этилбензола при с добавлением в несколько приемов 0,258 г воды и энергичном перемешивании в течение 1 ч. Объем комплекса 60 мл. Затем к Этому объему комплекса добавляют 232 мл (201,5 г) этилбензола и 0,387 г (0,0017 моля) трех хлористой сурьмы и проводят процесс диспропорционирования этилбензола в условиях примера 1. Количество ЗЬС1з 3 от веса загруженного АЮТзСодержание диэтилбензола в катализате 32,45 об., выход 60,5, а содержание и-изомера в диэтилбензоле 31,85 обД. Пример Зо Катализаторный комплекс синтезируют в условиях примера 1. Затем к комплексу добавляют 232 мл (201,5 г) этилбензола и 0,645 г (0,0028 моля) треххлористой сурьмы и проводят процесс диспропорционирования этилбензола. Количество SbClg 51 от веса загружаемого Содержание диэтилбензола -в катализате 31,19 об., выход 58,2%, а содержание и-изомера в диэтилбензоле 29,67 об.1о Пример 4. Катализаторный комплекс синтезируют в условиях примера 1, Затем к комплексу добавляют 232 мл (201,5 г) этилбензола и 1,23 г (о,0056 моль) треххлористой сурьмы и проводят процесс диспропорционирования этилбензола. Количество SbClз 10 от веса загруженного А1С1з. Содержание диэтилбензола в катализате 29,30 обо%, выход 54,2, а содержание И-изомера в диэтилбензоле 27,90 об.. Из приведенных примеров 2, 3 и 4 видно, что при меньшей и большей добавке треххлористой сурьмы, чем 3,0-4,2 от веса загруженного хлористого алю.миния, получают концентрированный диэтилбензол с более низким выходом и качеством. Добавка 3,0-4,2% SbCl от веса загруженного хлористого алюминия на стадии диспропорционирования этилбензола является оптимальной для получения концентрированного диэтилбензола с более высоким выхоДом и качестром. Таким образом, добавка 3,0-4,2% SbClg от веса загруженного хлористоо алюминия на стадии диспропорционирования этилбензола приводит к увеличению выхода концентрированного диэтилбензола в среднем на 20,7 по сравнению с аналогом и на 7,7% по сравнению с прототипом, т,е, диэтилбензол получают с выходом 66,7 весД. .В. Формула изобретения Способ полумения диэтилбензола путем диспропорционирования этилбензола при нагревании в присутствии катализатора, содержащего хлористый алю .миний, треххлористую сурьму, отличающийся тем, что, с целью увеличения выхода и повышения качества целевого продукта, треххлористую сурьму вводят непосредственно в реакционную массу в количестве 3,0-t,2% от веса хлористого алюминия.

огсутствует этиленбензол, а содержание П-изомера 35,JS о6.%, т.е. содержание п-изомера увеличивается в среднем, на 9,5 об..% по сравнению с аналогом и на 3,0 по сравнению с прототипом, а также уменьшается расход SbClj, что очень важно ввиду Источники информации, п эйнятые во внимание при экспертизе 1,Тесленко Е. П. и др. Получение чистого диэтилбензола методом диспропорционирования. - Химия и технология продуктов ОС. Производство этилбензола. Труды ГИАП, М., вып. XVIII, 1967. 2.Анисимова Н. В. и др. Изучение влияния ЗЬС1|на изменение выхода и изомерного состава концентрированного Д1 этилбензола. Журнал прикладной химии,51,(8)1978,с.183,6(прототип). .

Авторы

Даты

1982-05-07—Публикация

1979-09-18—Подача