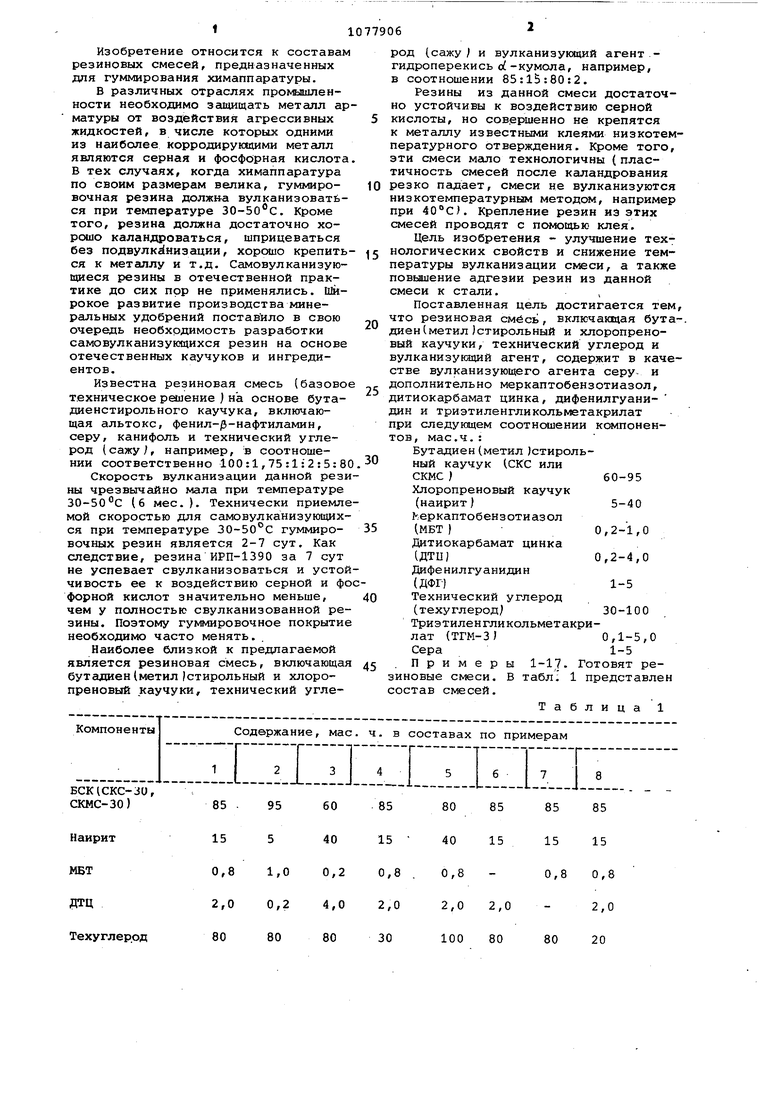

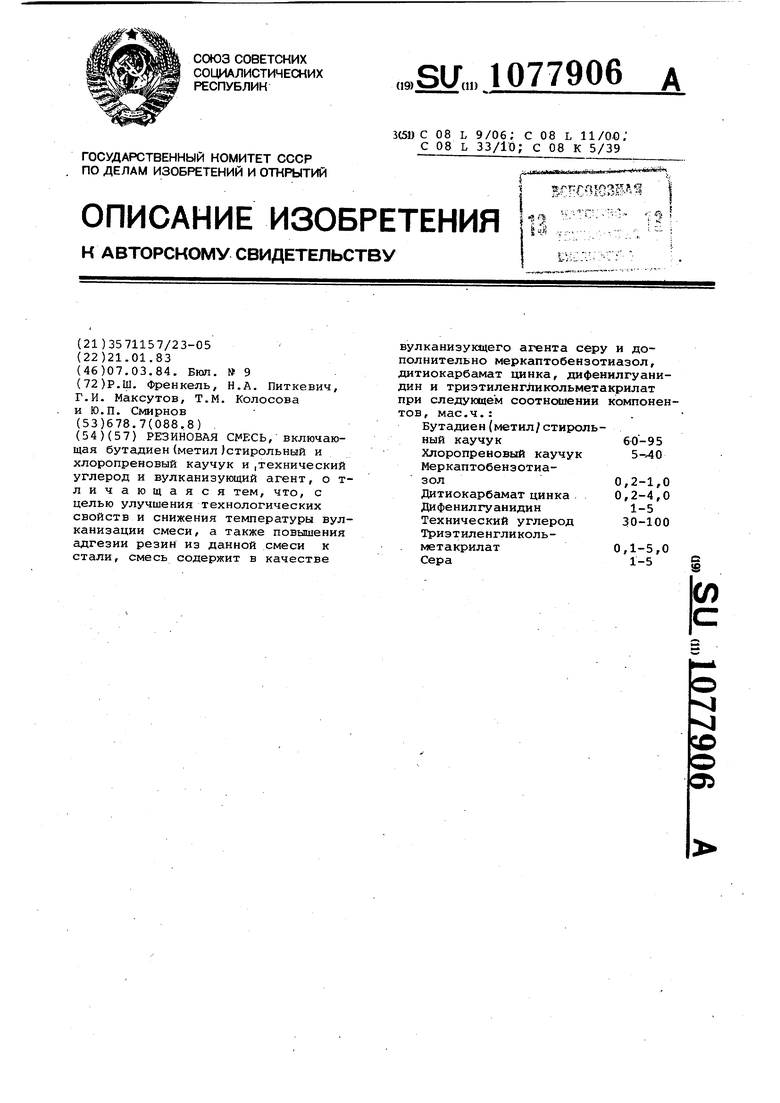

с;о Изобретение относится к составам резиновых смесей, предназначенных для гуммирования химаппаратуры. В различных отраслях пролялшленности необходимо защищать металл ар матуры от вoздiэйcтвия агрессивных жидкостей, в числе которых одними из наиболее корродирующими металл являются серная и фосфорная кислота В тех случаях, когда химаппаратура по своим размерам велика, гуммировочная резина должна вулканизоваться при температуре ЗО-ЗО С. Кроме того, резина должна достаточно хорошо каландроваться, шприцеваться без подвулкг(низации, хорошо крепить ся к металлу и т.д. Самовулканизующиеся резины в отечественной практике до сих пор не применялись. Широкое развитие производства минеральных удобрений поставило в свою очередь необходимость разработки самовулканизугацихся резин на основе отечественных каучуков и ингредиентов. Известна резиновая смесь (базово техническое решение ) на основе бутадиенстирольного каучука, включающая альтокс, фенил-/}-нафтиламин, серу, канифоль и технический углерод (сажу/, например, в соотношении соответственно 100:1,75:1:2:5:8 Скорость вулканизации данной рези ны чрезвычайно мала при температуре 30-50°С (6 мес. ). Технически приемл мой скоростью для самовулканизующихся при температуре 30-50°С гуммировочных резин является 2-7 сут. Как следствие, резина ИРП-1390 за 7 сут не успевает свулканизоваться и усто чивость ее к воздействию серной и ф форной кислот значительно меньше, чем у полностью свулканизованной ре зины. Поэтому гуммировочное покрыти необходимо часто менять. . Наиболее близкой к предлагаемой является резиновая смесь, включающа бутадиен(метил/стирольный и хлоропреновый каучуки, технический углерод (сажу и вулканизующий агент.гидроперекись ci-кумола, например, в соотношении 85:15:80:2. Резины из данной смеси достаточно устойчивы к воздействию серной кислоты, но совершенно не крепятся к металлу известными клеями низкотемпературного отверждения. Кроме того, эти смеси мало технологичны ( пластичность смесей после каландрования резко падает, смеси не вулканизуются низкотемпературным методом, например при 40°СК Крепление резин из этих смесей проводят с помощью клея. Цель изобретения - улучшение технологических свойств и снижение температуры вулканизации смеси, а также повьаиение адгезии резин из данной смеси к стали. Поставленная цель достигается тем, что резиновая , включающая бута-, диен(метил )стирольный и хлоропреновый каучуки, технический углерод и вулканизукэдий агент, содержит в качестве вулканизующего агента серу- и дополнительно меркаптобензотиазол, дитиокарбамат цинка, дифенилгуанидин и триэтиленгликольметакрилат при следующем соотношении компонентов, мае.ч. : Бутадиен(метил )стирольный каучук (СКС или СКМС )60-95 Хлоропреновый каучук (наирит)5-40 Ьеркаптобензотиазол (МВТ) 0,2-1,0 Дитиокарбамат цинка ДТП)0,2-4,0 Дифенилгуанидин (ДФГ)1-5 Технический углерод (техуглерод 30-100 Триэтиленгликольметакрилат (ТГМ-з;0,1-5,0 Сера1-5 Примеры 1-17. Готовят резиновые смеси. В табл 1 представлен состав смесей. Таблица 1

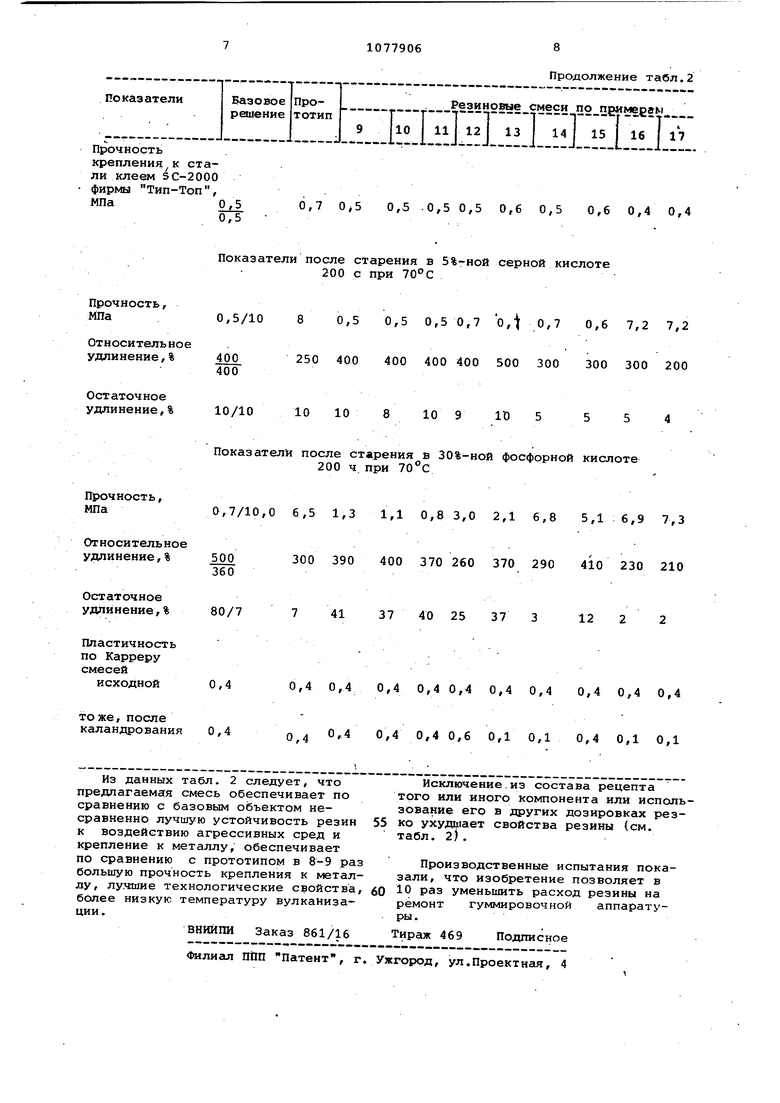

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2068857C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2008 |

|

RU2383566C1 |

| Резиновая смесь | 2022 |

|

RU2786166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2507225C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2516644C1 |

| РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДИЕНОВЫХ И ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ, НАПОЛНЕННЫЕ БЕЛОЙ САЖЕЙ | 2011 |

|

RU2491306C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ С УЛУЧШЕННЫМИ АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ | 2018 |

|

RU2692316C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1131888A1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

РЕЗИНОВАЯ , включающая бутадиен(метил)стирольный и хлоропреиовый каучук и(Технический углерод и вулканизующий агент, о тличающаяся тем, что, с целью улучшения технологических свойств и снижения температуры вулканизации смеси, а также повышения адгезии резин из данной смеси к стали, смесь содержит в качестве вулканизующего агента серу и дополнительно меркаптобензотиазол, дитиокарбамат цинка, дифенилгуанидин и триэтиленгликольметакрилат при следующем соотношении компонентов, мае.ч.: Бутадиен(метил/стирольный каучук60-95 Хлоропреновый каучук Меркаптобензотиазол0,2-1,0 Дитиокарбамат цинка 0,2-4,0 Дифенилгуанидин1-5 Технический углерод 30-100 Триэтиленгликольметакрилат 0,1-5,0 Сера1-5

СКМС-30)

85

95

60

Наирит

МВТ

ДТЦ

Техуглеррд

85

85

80

85

15 0,8

15

15 0,8

2,0 2,0 80 20

80

Изготовление резиновой смеси производят на вальцах 32 при 30-50С. Каландрование резин производят на трехвалковом каландре при температуре валков . Вулканизацию смесей производят путем помещения каландровых пластин в термостат и Относительное удлинение,% 800 420 410 440

Остаточное удлинение,% 150

10

10

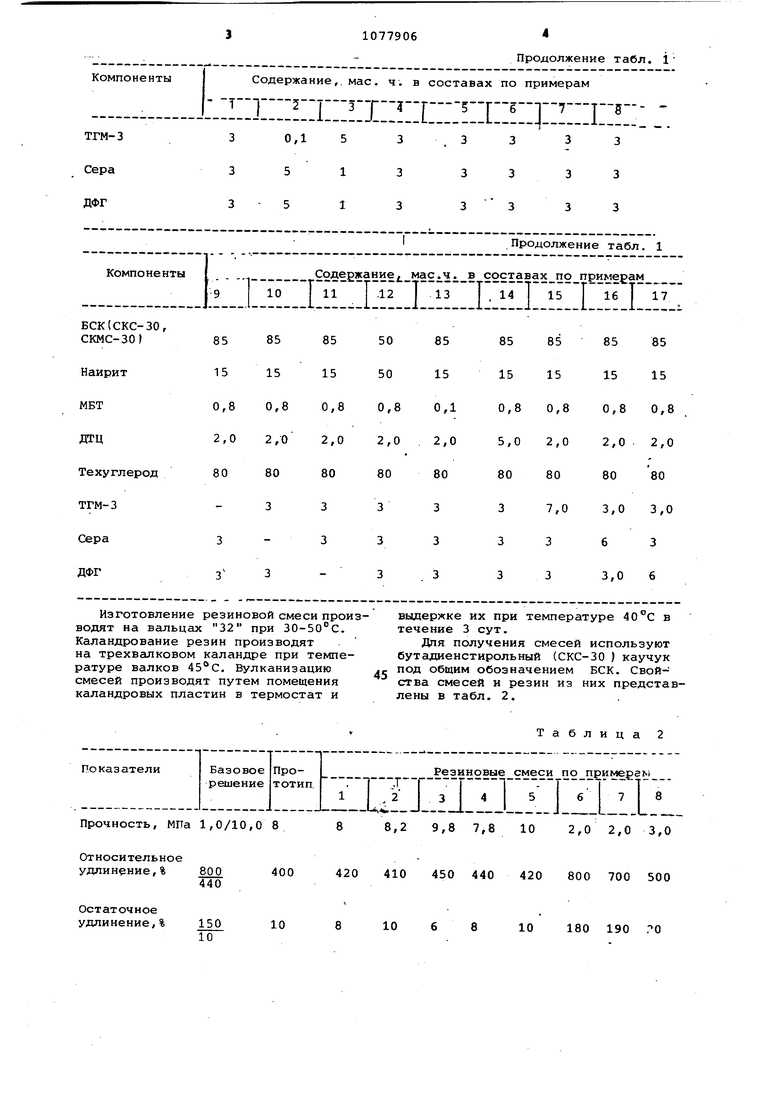

Продолжение табл. 1

выдержке их при температуре 40°С в течение 3 сут.

Для получения смесей используют бутадиенстирольный (СКС-30 ) каучук под общим обозначением БСК. Свойства смесей и резин из них представлены в табл. 2.

Таблица 2

10 180 190 0 450 440 420 800 700 500 Прочность крепления к стали клеем SC-2000 фирмы Тип-Топ, 0,76,5 6,3 мпа 0,5.

Показатели после старения в 5%-ной серной кислоте 200 ч

8

Прочность, МПа 0,5/10 8 Относительное 300 280 удлинение,% 400 400

Остаточное

10 10 6.

удлинение,% 10/10 10

Показатели после старения в 30%-ной фосфорной кислоте 200 ч при 70°С Прочность, 0,7/10,0 6,5 7,5 8,0 МПа Относительное 300 320 290 удлинение,% 500 360 Остаточное удлинение,% 80/7 Пластичность по Карреру смесей исходной 0,4 0,4 0,4 то же, после 0,1 0,4 0,4 каландрования, О,4

1,0/10,0 8 2,0

600

800

400

440 Остаточное 10 180 180 удлинение,%

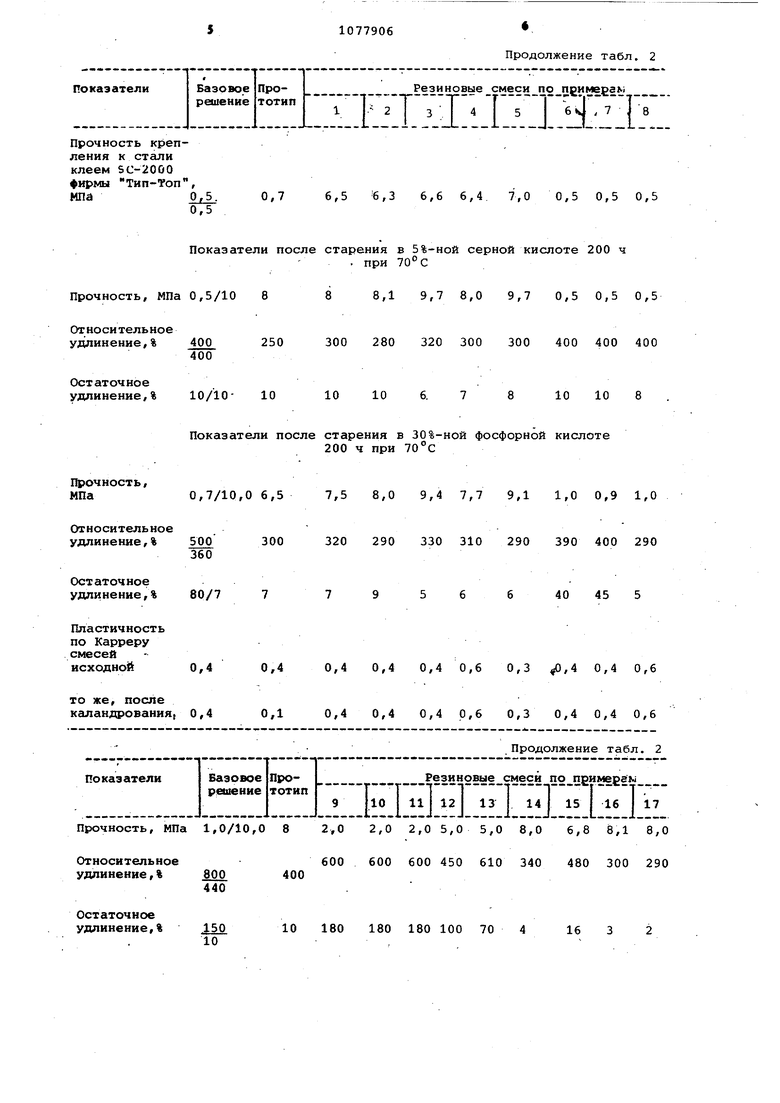

Продолжение табл. 2

. при 70°с

8,1 9,7 8,0 9,7 0,5 0,5 0,5

10 10 8

Продолжение табл. 2

2,0 2,0 5,0 5,0 8,0 6,8 8,1 8,0 600 600 450 610 340 480 300 290 6,6 6,4 7,0 0,5 0,5 0,5 320 300 300 400 400 400 9,4 7,7 9,1 1,0 0,9 1,0 330 310 290 390 400 290 56 6 40 45 5 0,4 0,6 0,3 ,4 0,4 0,6 0,4 0,6 0,3 0,4 0,4 0,6 180 100 70 4 16 3

10779068

Продолжение табл.2

Авторы

Даты

1984-03-07—Публикация

1983-01-21—Подача