Изобретение относится к электротехнической промышленности, в частности к кабельной технике, и наиболее эффективно может быть использовано в производстве электрических экранированных и других кабелей с двухслойными оболочками для присоединения передвижных машин и механизмов к сети.

Известен гибкий электрический кабель и способ его изготовления, который содержит расположенные в резиновой изоляции жилы и двухслойную оболочку. Внутренний слой оболочки выполнен из полимерной композиции на основе атактического полипропилена и резиновой крошки в соотношении 1:1-1,5. Наружным слоем является прочная резина. В качестве технологических добавок в полимерную композицию входят стеарин, тальк, малоактивный техуглерод [1]. Основным недостатком данного кабеля является то, что используемая для его внутреннего слоя композиция является горючей и поэтому он не может применяться во многих отраслях промышленности.

Наиболее близким к предлагаемому по технической сущности является способ изготовления электрического кабеля, при котором на токопроводящие жилы накладывается изоляция из резины типа РТИ-1 с электропроводящим экраном из резины типа РЭ-2 с удельным электрическим сопротивлением не более 0,8 Ом ˙ м. На скрученную жилу накладывается двухслойная оболочка на двухшнековой линии непрерывной вулканизации при давлении пара 12-16 кГс/см2 [2]. Для наружного слоя применяется резина типа РШН-1 на основе хлоропренового каучука, включающая белила цинковые, каптакс, дифенилгуанидин, магнезию жженную, стеарин, парафин и технический углерод. Для внутреннего слоя применяется резина марки ШП-25 на основе хлоропренового каучука, включающая 2-меркаптобензтиазол, дифенилгуанидин, цинковые белила, магнезию жженую, фенил-2-нафтиламин, стеарин, парафин, дибутилфталат, мел и технический углерод. Основным недостатком кабеля является высокая его стоимость, применение дефицитных материалов, в том числе импортных (хлоропренового каучука).

Целью изобретения является снижение себестоимости при сохранении эксплуатационных свойств.

Достигается это тем, что в способе изготовления гибкого электрического кабеля, при котором на токопроводящие жилы накладывают изоляцию из резины с электропроводящим экраном, а на скрученную жилу - двухслойную оболочку, используя для наружного слоя композицию, содержащую хлоропреновый каучук, белила цинковые, каптакс, дифенилгуанидин, магнезию жженую, стеарин, парафин и технический углерод, а для внутреннего слоя - композицию, содержащую эластомер, 2-меркантобензтиазол, белила цинковые, фенил-2-нафтиламин, стеарин, парафин, дибутилфталат, мел, техуглерод, и проводят вулканизацию при давлении пара 12-16 кГс/см2, для внутреннего слоя оболочки используют композицию, дополнительно содержащую серу, тетраметилтиурамдисульфид, битум нефтяной, канифоль, тальк, натрий тетраборнокислый, а в качестве эластомера - бутадиен-метил-стирольный каучук при следующем содержании компонентов, мас.ч.:

Бутадиен-метилсти- рольный каучук 100 2-Меркантобензтиазол 0,6-1,2 Сера 0,1-0,8 Тетраметилтиурамсульфид 0,1-0,8 Белила цинковые 3-6 Стеарин 6-8 Фенил-2-нафтиламин 0,8-1,2 Парафин 10,4-20,8 Битум нефтяной 5-10 Канифоль 1-2 Мел 50-100 Тальк 50-96

Натрий тетраборно- кислый 10-15 Техуглерод 30-60 Дибутилфталат 0,240

В качестве каучука применяется бутадиен-метилстирольный каучук СКМС-30, АРКМ-15, в качестве технического углерода используют ТУ-П803.

Для наружного слоя применяется резина типа РШН-1 на основе хлоропренового каучука, включающая белила цинковые, каптакс, дифенилгуанидин, магнезию жженую, стеарин, парафин и технический углерод.

Отличительным от прототипа признаком является применение нового состава для внутреннего слоя оболочки, использование бутадиенметилстирольного каучука и в качестве антипирена - натрия тетраборнокислого.

Изготовление кабеля производится по обычной технологии на кабельной линии непрерывной вулканизации ЛКНВ на сдвоенных прессах с размерами шнеков 160 и 125 мм.

Резиновая смесь марки ШН-50 для наружного слоя оболочки кабелей поступает в виде пластин, которые перед подачей в пресс подвергаются разогреву на вальцах с введением вулканизующих материалов и в виде непрерывной ленты толщиной 10-15 мм подается в пресс 160 мм. Резиновая смесь марки ШНС-25 для внутреннего слоя оболочки кабелей поступает в цех в кружках лентами толщиной 1-1,5 мм с введенными вулканизующими. С ленты резиновая смесь подается в пресс 125 мм. Наложение двух оболочек производится одновременно по режиму согласно установленной технологии.

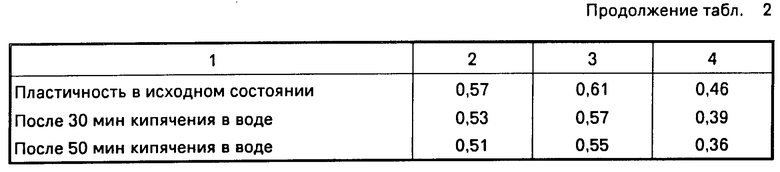

В табл. 1 приведен состав резиновой смеси для внутреннего слоя оболочки кабеля, пример 1 - прототип, пример 2 - минимальное значение ингредиентов, пример 3 - максимальное значение ингредиентов; в табл. 2 - физико-механические показатели резин.

Использование: в электротехнической промышленности для присоединения передвижных машин и механизмов к сети. Сущность изобретения: на токопроводящие жилы накладывают изоляцию из резины с электропроводящим экраном, на скрученную жилу - двухслойную оболочку. При этом для наружного слоя используют композицию, содержащую хлоропреновый каучук, белила цинковые, каптакс, дифенилгуанидин, магнезию жженую, стеарин, парафин и технический углерод, а для внутреннего - композицию, содержащую, мас.ч.: бутадиен-метилстирольный каучук 100, 2-меркантобензтиазол 0,6, 1,2, сера 0,1 - 0,8, тетраметилтиурамдисульфид 0,3 - 0,6, белила цинковые 3 - 6, стеарин 6 - 8, фенил-2-нафтиламин 0,8 - 1,2, парафин 10,4 - 20,8, битум нефтяной 5 - 10 канифоль 1 - 2, мел 50 - 100, тальк 50 - 96, натрий тетраборнокислый-10 - 15, техуглерод 30 - 60, дибутилфталат - 0,230. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ, при котором на токопроводящие жилы накладывают изоляцию из резины с электропроводящим экраном, а на скрученную жилу - двуслойную оболочку, используя для наружного слоя композицию, содержащую хлоропреновый каучук, цинковые белила, каптакс, дифенилгуанидин, жженую магнезию, стеарин, парафин и технический углерод, а для внутреннего слоя - композицию, содержащую эластомер, 2-меркаптобентиазол, цинковые белила, фенил-2-нафтиламин, стеарин, парафин, дибутилфталат, мел, технический углерод, и проводят вулканизацию при давлении пара 12 - 16 кг·с/см2, отличающийся тем, что, с целью снижения себестоимости при сохранении эксплуатационных свойств, для внутреннего слоя оболочки используют композицию, дополнительно содержащую серу, тетраметилтиурамдисульфид, нефтяной битум, канифоль, тальк, тетраборнокислый натрий, а в качестве эластомера - бутадиен-метилстирольный каучук при следующем содержании компонентов, мас. ч:

Бутадиен-метилстирольный каучук - 100

2-Меркатобензтиазол - 0,6 - 1,2

Сера - 0,1 - 0,8

Тетраметилтиурамдисульфид - 0,3 - 0,6

Цинковые белила - 3 - 6

Стеарин - 6 - 8

Фенил-2-нафтиламин - 0,8 - 1,2

Парафин - 10,4 - 20,8

Нефтяной битум - 5 - 10

Канифоль - 1 - 2

Мел - 50 - 100

Тальк - 50 - 96

Тетраборнокислый натрий - 10 - 15

Технический углерод - 30 - 60

Дибутилфталат - 0,240

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-02-09—Публикация

1991-06-17—Подача