;о

а

Изобретение относится к металлургии, в частности к чугуну для изготовления отливок, работающих в условиях износа трением, например тормоных колодок.

Известен чугун pj , еодержавдий, рее,%:

2,7-3,5

Углерод 1,0-2,0 Кремний 0,4-1,5 Марганец 1,0-3,0 Фосфор ДО 0,15 Сера 0,3-0,7 Титан 0,05-0,3 Ванадий 0,10-0,25 или хром или молиб0,15-1,25 ден Остальное Железо

Известный чугун обладает недостаточной фрикционной стойкостью и содержит дорогостоящий молибден.

Наиболее близким к предложенному по технической сущности и достигаемому результату чугун 2j , содержащий, вес.%:

Углерод 2,5-3,8

кГремний 0,8-2,2

Марганец 0,2-1,5

Фосфор 0,05-0,5

Ванадий 0,1-0,3

Титан 0,03-0,18

Сера 0,05

.Олово 0,04-0,20

Хром 0,5-0,7

Железо Остальное

Известный чугун имеет недостаточную фрикционную стойкость и повьаленную себестоимость 1 т годного литья

Целью изобретения является повышение фрикционной стойкости и снижение себестоимости.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, фосфор, ванадий, титан, олово и железо, содержит компоненты- при следуквдем соотношении, мае.%;

Углерод 2,8-3,5

Кремний 1,0-2,0

Марганец 0,2-0,9

Фосфор 0,7-1,5

Ванадий 0,05-0,5

Титан 0,03-0,18

Олово 0,001-0,02

Железо Остальное ; Установлено, что определяющий ви износа чугуна-прототипа - атерлшческое, схватывание, когда износостойкость зависит, в основном,, от механических свойств чугуна (твердости, прочности). При работе на износ .предложенного фосфористого чугуна определяющим становится другой вид износа - окислительный износ, являющийся наименее вредным с точки зрения износостойкости чугуна. Увелчение в чугуне содержания фосфора (до 1/5%) и снижение содержания олона (в 2 и более раза) способствует расширению интерваша окислительного износа у предложенного чугуна по сравнению со всеми другими видами чугунов за счет образования сетки фосфидной эвтектики в чугуне и за счет наличия в структуре 10-15% феррита. Сетка фосфидной эвтектики, являясь наиболее твердой структурной составляющей чугуна, в начальный момент износа выступает над основной массой металла и истирается под действием нагрузки. При этом на поверхности трения температура чугуна до- стигает . В результате чугун покрывается пленкой окислов, которая предохраняет основной металл от разрушения и сама работает на износ. Для высокой износостойкости необходимо, чтобы скорость образования защитных пленок была равна скорости их разрушения.

Прочность окисных пленок определяется их составом, толщиной, наличием на поверхности трения термических трещин. Определяющее влияние на прочность окисных пленок оказывает фосфор и олово. Наличие тонкой сетки фосфидной эвтектики препятствует: проникновению газов внутрь ч5Ггуна (в отличие от окисления на поверхности металла при трении). При увеличении содержания фосфора вьвие 1,5%, когда сетка приобретает грубое строение, эта закономерность нарушается, что является причиной ограничения содержания фосфора в предложенном чугуне до 1,5%. Как показали данные термографического анализа, начиная с содержания фосфора 0,7%, окисная пленка содержит помимо окислов железа oкcид л примесей S и Mtj, что способствует более прочной связи окислов с металлической основой чугуна, а также сохранению равенства скоростей образования и разрушение окисных пленок.

Термографический анализ показал, что окислительный износ начинается с 540с. При трении чугун разогреваетсдо 1000°С, что соответствует протеканию процессов окисления в подкритической и надкритической (выше для предложенного чугуна) области. Если для обычных чугунов (чугун-прототип, например) на процесс окисления структура матрицы не оказывает определяющего влияния, то для предложенного чугуна это влияние существенно.

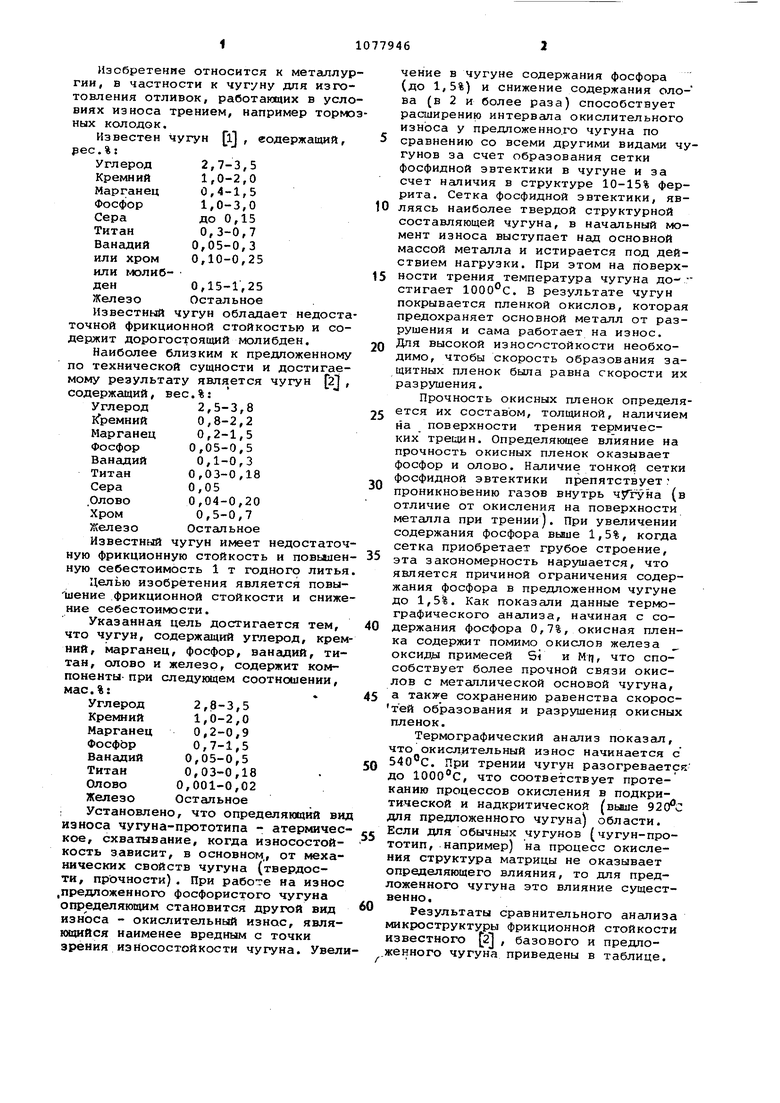

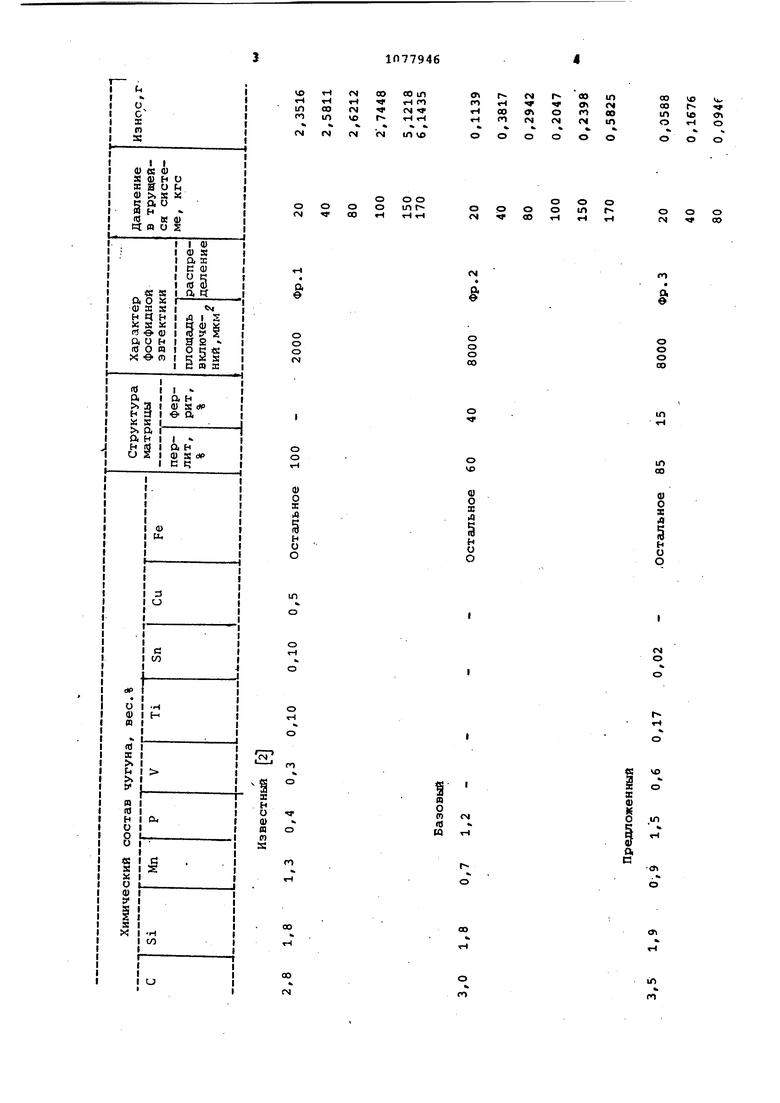

Результаты сравнительного анализа микроструктуры фрикционной стойкости известного 2 , базового и предло.женного чугуна приведены в таблице.

«м

00

1Л (Ч

г

VOVi

ч-ел .-(

г-v

оо ш о

0г

00 ш

л 00 fn

to91

Г4

01С4

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705394A1 |

| Чугун | 1982 |

|

SU1077945A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1982 |

|

SU1063856A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1979 |

|

SU834206A1 |

| ЧУГУН ДЛЯ ТОРМОЗНЫХ КОЛОДОК | 1997 |

|

RU2122042C1 |

| Чугун с шаровидным графитом для отливок | 1989 |

|

SU1696563A1 |

| Износостойкий чугун | 1982 |

|

SU1068531A1 |

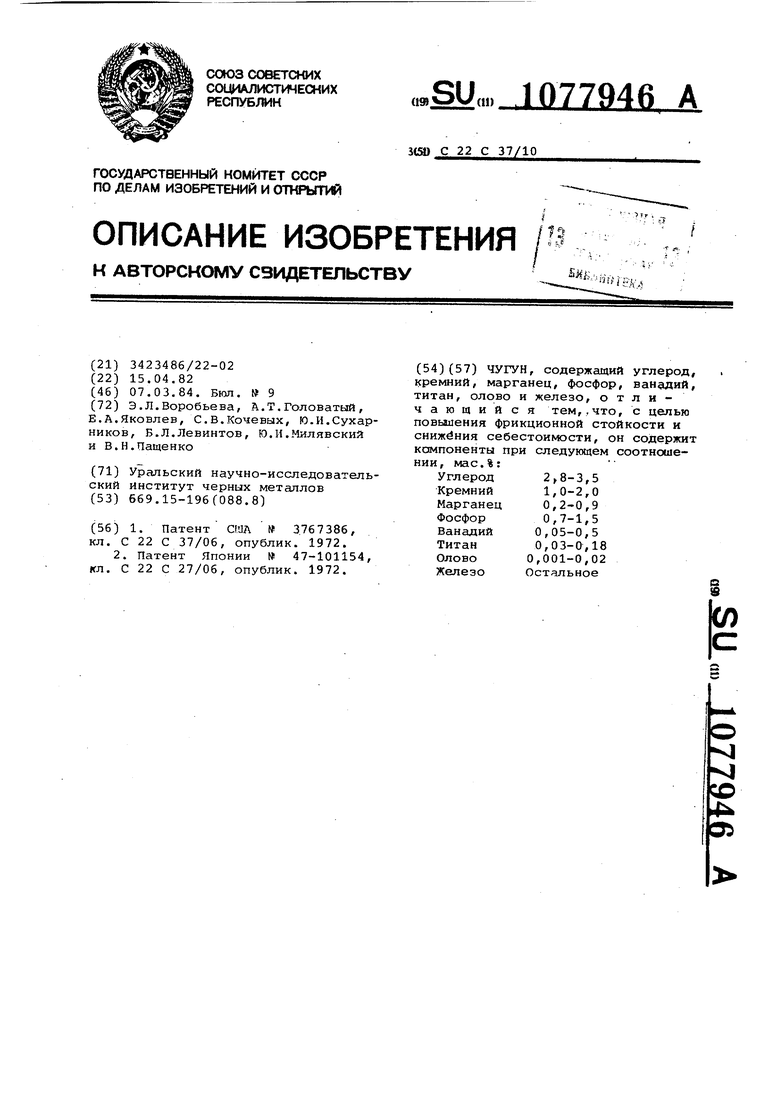

ЧУГУН, содержащий углерод, кремний, марганец, фосфор, ванадий, титан, олово и железо, отличающийся тем,,что, с целью повыаения фрикционной стойкости и снижения себестоимости, он содержит компоненты при следующем соотношении, мас.%: Углерод ,5 Кремний 1,0-2,0 Марганец 0,2-0,9 Фосфор 0,7-1,5 Ванадий 0,05-0,5 Титан 0,03-0,18 Олово 0,001-0,02 Железо Остальное § (Л

о о

о

э

о

о оо

о

1Л Г

о (N

о

00

Ч

N

%

о о о

о о о

оо

оо

о

1Л

тГ

ю

о

оо

VO

ф о

X А

н и о

г

ч

о ш

л о

т в

(Q

о

t

%

о

Г1

со

«k гН

1/1

ъ

f«l

01Оa о

N

noi«лr-iгочл

Оf

(Ло

Оr

оооооt-i

о г

о о

о

о

1Л Г

1Л

о

о

о гН t4

Ч

оо

fN

о

о о

00

ш о х

д

Оптимальжлм с точки зрения скорюсти образования пленки окислов и ее разрушения при трении является наличие 10-15% феррита в структуре, что обеспечивается за счет снижения содержания олова в чугуне до 0,0010,02%. В этом случае соблюдается условие, при котором имеет место окислительный износ чугуна в широком интервсше скоростей и давлений.

Интервал удельных давлений, при которых развивается окислительный износ, при одной скорости вращения образцов увеличивается в 2 раза по сравнению с чисто ферритной или перлитной структурой, что позволяет

расширить область давлений, при ко-. торых износ остается минимальным.

Более высокая фрикционная стойкость предложенного чугуна позволяет повысить эксплуатационную стойкость

тормозных колодок.Увеличение коэффициента трения предложенного чугуна по сравнению с чугуном, используемым для выпуска серийных тормозных колодок, составляет 57%. Технология получения предложенного чугуна не меняется по сравнению с используемой для базового чугуна.

Ожидаемый экономический эффект составит 32,39 млн. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3767386, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-03-07—Публикация

1982-04-15—Подача