Изобретение относится к металлургии, а именно к чугунам, и может быть использовано для получения отливок массивных сечений с повышенными механическими свойствами и износостойкостью, применяемых для изготовления деталей, работающих в условиях повышенных нагрузок и износа трением, в частности для втулок дизельных двигателей внутреннего сгорания большой мощности, деталей металлорежущих станков.

Известен чугун, содержащий, мас.%: углерод 3,0-3,8; бор 0,005-0,1; кремний 1,6-3,0; фосфор 0,1-0,5; марганец 0,4-1,0; титан 0,02-0,3; хром 0,45-1,35; медь 0,3-1,0; ванадий 0,03-0,18; железо остальное.

Этот чугун из-за высокого содержания углерода и кремния имеет низкие механические свойства в отливках массивных сечений, а из-за повышенного

содержания хрома, титана, ванадия и фосфора склонен к образованию повышенного количества фосфидной эвтектики, придающей отливкам повышенную склонность к образованию усадочной пористости, снижающей их свойства.

Известен чугун, содержащий, мас.%: углерод 2,8-3,6; медь 0,8-1,2; кремний 0,9-3,0; олово 0,06-0,14; марганец 0,3-1,0; железо остальное.

Известный чугун из-за высокого содержания углерода и кремния имеет низкие механические свойства в отливках массивных сечений.

Наиболее близким к предлагаемому является чугун, содержащий, мас.%: углерод 2,8-3,5; ванадий 0,05-0,5; кремний 1,0-2,0; титан 0,03-0,18; марганец 0,2-0,9; олово 0,001-0,02; фосфор 0,7-1,5; железо остальное.

Указанный чугун из-за высокого содержания углерода и кремния имеет низ-1

Ё

СП

со со

Јь

кие механические свойства в отливках массивных сечений, а из-за повышенного содержания фосфора, ванадия, титана и олова склонен к образованию большого количества фосфидной эвтектики, придающей отливкам высокую склонность к образованию усадочной пористости и усадочных раковин, при- БОДЯЧЦИХ к их браку.

Целью изобретения является повышение механических свойств и износостойкости отливок массивных сечений.

Указанная цель достигается тем, что чугун, содержащий углерод, крем

ний, марганец, фосфор, ванадий, олово и железо, дополнительно содержит медь, бор и барий при следующем соотношении компонентов, масД: углерод 2,8-3,2; фосфор 0,15-0,5; кремний 0,8-1,Ц; ванадий 0,15-0,5; марганец 0,5-1,2; бор 0,02-0,07; медь 0,3-1,2; барий 0,01-0,03; олово 0,02-0,08; железо остальное.

Содержание компонентов в предлага- емом чугуне и их пределы выбраны исходя из установленного исследованиями их влияния на структуру и свойства отливок массивных сечений.

Углерод и кремний при увеличении их содержания способствуют увеличению содержания в структуре отливок феррита и включений графита больших размеров, что приводит к снижению их свойств. Наиболее высокие свойства отливок обеспечиваются при предлагав- мом содержании углерода и кремния, при этом наиболее благоприятным является следующее их сочетание: содержание углерода ближе к верхнему, а кремния - к нижнему пределу или наоборот.

Марганец при увеличении его содержания способствует перлитизации чугуна и повышению его свойств, однако ,при его содержании сверх 1,2 мас.% в структуре отливок образуются свободные карбиды, снижающие их прочность и повышающие износ трением работающих в паре с ними деталей. Нижний предел содержания марганца выбран ис ходя из того, что используемая для выплавки чугуна шихта вносит около 0,5% его содержания в чугуне.

Медь при увеличении ее содержания

способствует увеличению содержания в

структуре отливок перлита, что приво дит к повышению их свойств. Однако при увеличении ее содержания сверх 1,2 масД она способствует повышенной

-

, 10

15

20

30

j

35 4

.,

50

55

графитизации чугуна, что приводит к снижению свойств отливок.

Олово при увеличении его содержания способствует увеличению содержания в структуре отливок перлита,что повышает их свойства, однако увеличение его содержания сверх 0 ,08 мас.« приводит к появлению в структуре отливок хрупких эвтектик, снижающих их прочность. Фосфор при увеличении его содержания приводит к образованию в структуре отливок фосфидной эвтектики, повышающей их твердость и износостойкость, однако увеличение его содержания сверх 0,5 мас.% приводит к повышенной склонности отливок и образованию усадочной пористости и усадочных раковин и снижению их прочности.

Ванадий при введении его в чугун легирует и измельчает перлит и фос- фидную эвтектику, что приводит к повышению механических свойств и износостойкости отливок. Однако увеличение его содержания сверх 0,5 масД способствует образованию свободных карбидов, что приводит к снржению прочности и склонности к образованию усадочной пористости отливок и повышенному износу трением работающих в гире с ними деталей.

Бор способствует образованию мелкодисперсной карбонитридной фазы и измельчению структуры чугуна, повышающих свойства отливок. i

Особенно благоприятным является влияние бора на свойства отливок массивных сечений, склонных к образованию крупнокристаллической структуры, однако увеличение содержания бора сверх 0,07 масД приводит к появле- нию в их структуре свободных карбидов, снижающих их свойства.

Барий способствует графитизации чугуна. Его влияние особенно благоприятно сказывается при совместном его введении с ванадием, способствующим отбелу чугуна, однако увеличение его содержания сверх 0,03 мас.$ приводит к образованию в структуре отливок включений графита больших размеров, снижающих их свойства.

В состав предлагаемого чугуна дополнительно введены медь, бор и барий.

Медь введена с целью перлитизации чугуна, что особенно важно для отливок массивных сечений, имеющих склонность к снижению содержания . перлита.

5 17

Ьор введен с целью измельчения структуры чугуна и образования в ней карбонитридной Фазы, повышающих его свойства, что особенно важно для отливок массивных сечений, склонных к образованию крупнокристаллической структуры, снижающей их свойства.

В предлагаемом чугуне содержатся ванадий, бор и марганец, повышающие его склонность к отбелу и образованию в структуре отливок свободных карбидов, снижающих их свойства. Для нейтрализации их влияния в предлагаемый чугун дополнитеЬьно введен барий, являющийся сильным графитизатором чугуна.

Дополнительное введение в предлагаемый чугун меди, бора и бария способствует повышению механических свойств и износостойкости отливок массивных сечений как вследствие благоприятного влияния каждого из них, так и вследствие наиболее полного прояв- ления под их воздействием по-пс итель- ного влияния других компонентов чугуна.

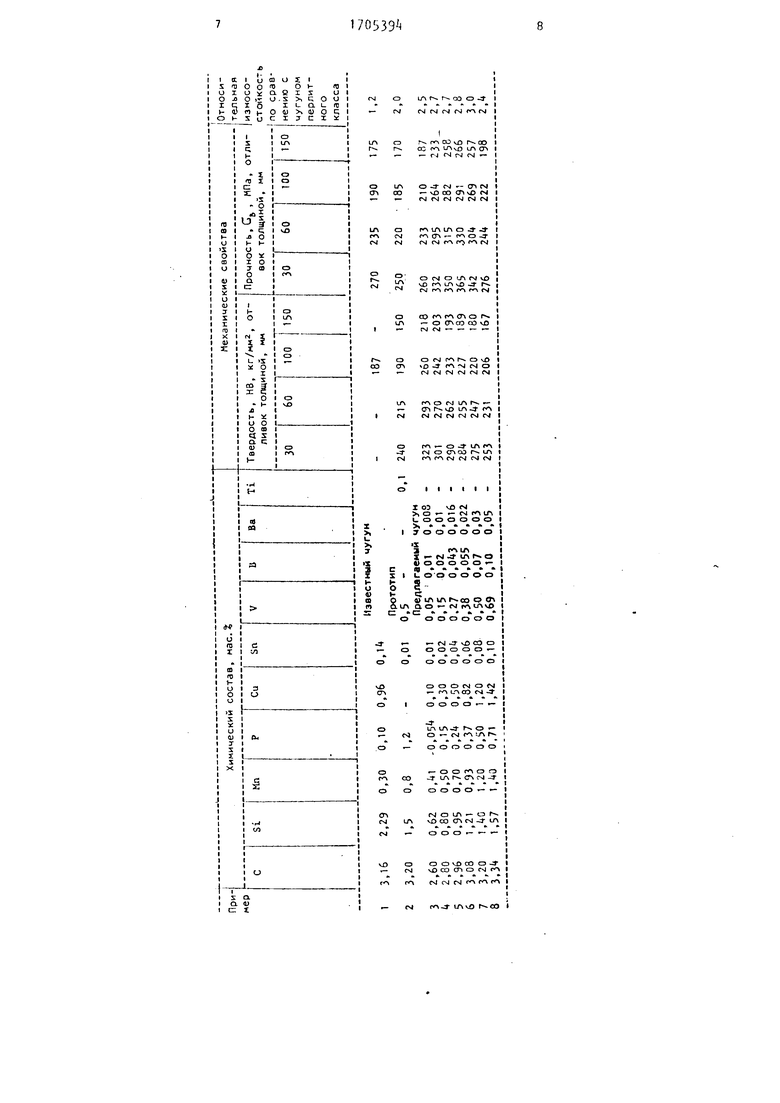

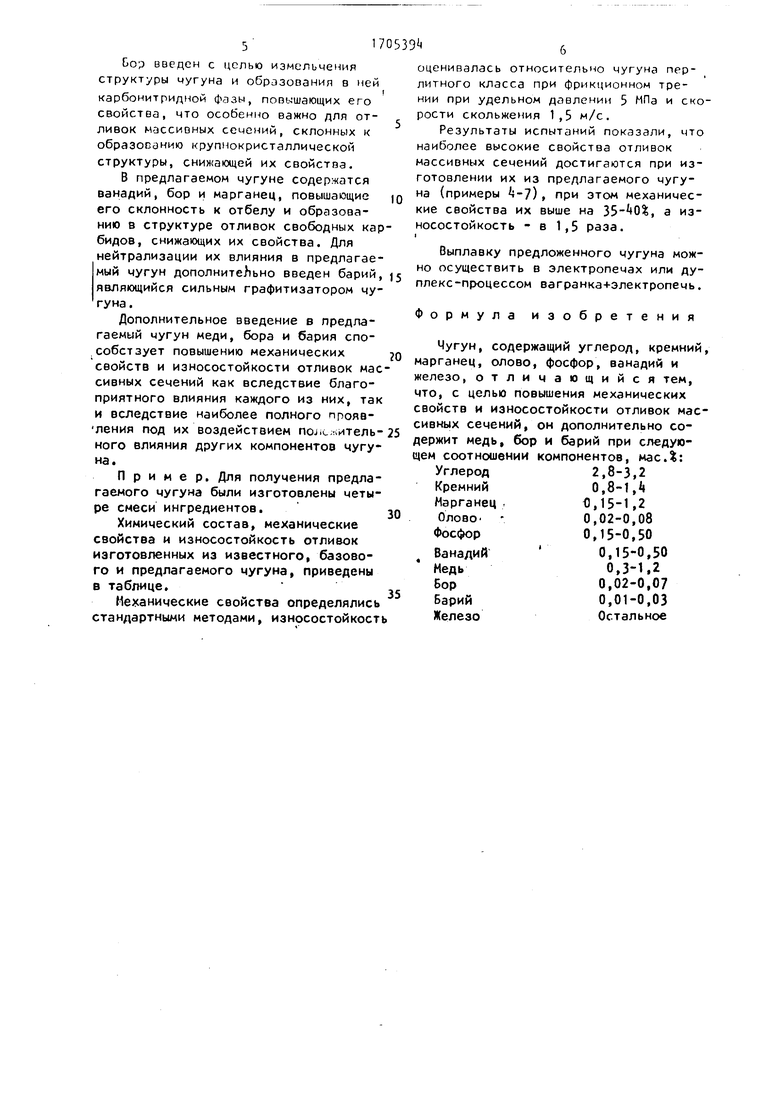

Пример. Для получения предлагаемого чугуна были изготовлены четыре смеси ингредиентов.

Химический состав, механические свойства и износостойкость отливок изготовленных из известного, базового и предлагаемого чугуна, приведены в таблице.

Механические свойства определялись стандартными методами, износостойкост

оценивалась относительно чугуна перлитного класса при фрикционном трении при удельном давлении 5 МПа и скорости скольжения 1,5 м/с.

Результаты испытаний показали, что наиболее высокие свойства отливок массивных сечений достигаются при изготовлении их из предлагаемого чугуна (примеры i-7), при этом механические свойства их выше на , а износостойкость - в 1,5 раза.

Выплавку предложенного чугуна можно осуществить в электропечах или дуплекс-процессом вагранка+электропечь.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, олово, фосфор, ванадий и железо, отличающийся тем, что, с целью повышения механических свойств и износостойкости отливок массивных сечений, он дополнительно содержит медь, бор и барий при следующем соотношении компонентов, мас.%:

Углерод Кремний Марганец Олово Фосфор

Ванадий

Медь

Бор

Барий

Железо

2,8-3,2 0,8-1,4 €.15-1,2 0,02-0,08 0,15-0,50 0,15-0,50 0,3-1,2 0,02-0,07 0,01-0,03 Остальное

1 3,16 2,29 0,30 0,10 0,96 О,Т

3,20 1,5 0,8 1,2

О,Т

0.01

Известный чугун

Прототип 0,5 латаемы0,01 0,02

о,

0,055

0,07

0.10

о

V

US

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Износостойкий чугун | 1978 |

|

SU722349A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Изобретение относится к металлургии, а именно к составам чугуна для деталей, работающих в условиях повышенных нагрузок и износа трением. Цель изобретения - повышение механических свойств и износостойкости отливок массивных сечений. Предлагаемый чугун, содержащий углерод, кремний, марганец, олово, фосфор, ванадий и железо дополнительно содержит медь, бор и барий при следующем соотношении .компонентов, мае.: углерод 2,8-3,2; кремний 0,8-1,; марганец 0,5-1,2; олово 0,02-0,08; фосфор 0,15- 0,50; ванадий 0,15-0,50; медь 0,3-1,2; бор 0,02-0,07; барий 0,01-0,03; железо остальное .- 1 табл.

| Чугун | 1975 |

|

SU549496A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1077946A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-01-02—Подача