о

со

ел эо Изобретение относится к производству син тетических волокон, в частности к производству бикомпонентных волокон на основе акрипош;трила солевым методом. Известен способ получения бикомпонентного волокна формованием двух потоков растворов сополимеров в диметилацетамиде. В качестве одного из сополимеров используют сополимер акрилонитрила, в качестве другого сополимер акрилонитрила, винилацетата и стнрола 1. Однако степень извитости и устойчивости нзвитка полученного волокна недостаточно вы сокие. Известен способ получения бнкомпонентного волокна формованием двух растворов сополимеров акрилонитряла, метилакрилата и виниль ацетата в водно-диметилформамидную осадительную ванну. Содержшше винилацетата варьи .ругот от 9,9 до 16,2 вес.%, полученное волок но имеет усадку 24,5-30,5, число извйтков 4,2-8,5 на 1 см, устойчивость извитка 33- 57% 2. Полученное волокно характеризуется недоста точно высокими показателями извитости. Наиболее близким к предаагаемому является способ получения бикомпонентного волокна формированием двух потоков11-12%-НЬ1Х растворов сополимера из 93-94 вес.% акрилонитрила, 4-6 мас.% метилакрилата и 1-2 мас.% итаконовой кислоты в 51-52%-ном водном растворе роданистого натрия и другого сополимера акрилонитрила в том же растворителе и 8- 1%-ную водно-родашщиую осадительную ванну, пластификацией в среде пара при 98- 100° С и вытяжкой. В качестве ррутото сополимера в известном способе используют сополимер, содеряшщий эти же MOHOiyiepbi, взятые в следующем соотношении, мас.%: Акрилонитрил85,0-87,0 Метилакрилат11,0-13,0 Итаконовая кислота1,0-2,0 Прочность одиночного волокна 25 гс/текс, прочность волокна в петле 5,0 гс/текс, удлинение 23,8%, усадка 20%, количество извйтков на 1 см - 7, устойчивость извитости 70% 13} Однако, имея хорошие прочностные показатели, волокно также как и другие известные волокна характеризуется недостаточно высокими степенью извитости и устойчивостью извитк Цель изобретения - повышение степени изв тости и устойчивости извитка. Цель Достигается тем, что согласно способу получения компонентного волокна формованием двух потоков 11-12%-ных растворов сополимера из 93-94 мас.% акрипонитрила, 4-6 мас.% метилакрилата и мас.% итаконовой кислоты в 51-52%-ном водном растворе роданистого натрия и другого сополимера акрилонитрнла в том же растворителе в 8- 11%-нуюводио-роданидную осадительную ванну, пластификацией в среде пара при 98- 100°С и вытяжкой, в качестве другого сополимера акрилонитрила используют сополимер,из 80-87 мас.% акрилонитрила, 8-14 мас.% метилакрнлата, 2-6 мас.% винилацетата и 12 мас.% итаконовой кисл9ты. П р и м е р bf 1-3. Сополимер А и сополимер Б получают одновременно на двух параллельно работающих одинаковых установках следующим образом. Мономеры сополимеров А и Б приводят к одинаковой температуре (25° С) и вместе с растворителем (водным 51-52%-ным раствором роданистого .натрия) дозирующим устройством подают на смешение в 2 различных бака. Из баков реакционные смеси питательными насосами подают в реакторы. В реакторах при постоянной температуре (78-80° С) проводят процесс полимеризации с образованием 11-12%-ных растворов. Полученнь1е растворы очищают от непрореагировавших мономеров, обезвоздушивают, фильтруют от твердых включений и подают двумя параллельными потоками на фильерный комплект для формования в бикомпонентное волокно, Струйки полимера, выходящие из фильеры, коагулируют в растворе роданистого натрия, являющегося осадителем для полимеров. Свежесформованное волокно пластифицируют при 5 О С в 4%-ном растворе роданистого натрия, а затем в паровой шахте при 98- 100° С и в пластическом состоянии вытягивают 8-11 раз. Далее волокно промьшают и сзшит. В табл. 1 приведены составы волокна по примерам 1-3..; Физико-механические показатели волокна по примерам 1-3 приведены в табл. 2. Таким образом, получают предлагаемое бикомпонентное волокно, имеющее извитость на 1 см в 2-3 раза и устойчивость извитка на 28-37% выше, чем у известного волокна нитрон-23.

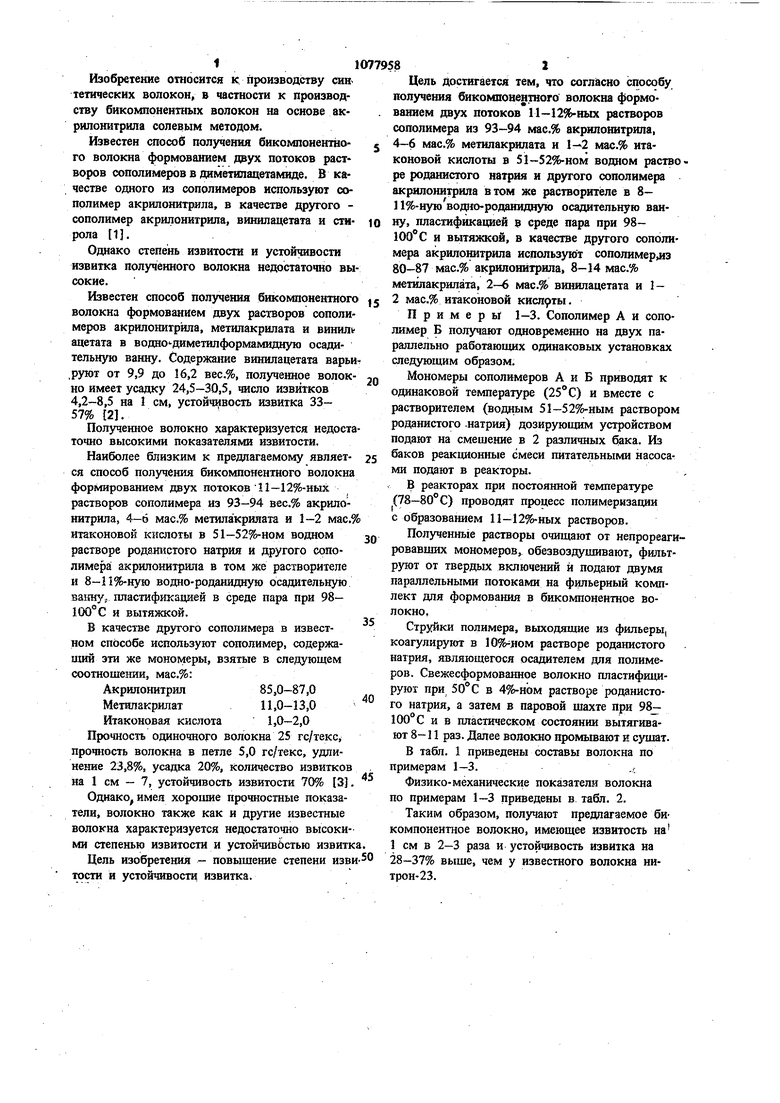

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| Способ получения полиакрилонитрильного волокна | 1982 |

|

SU1081247A1 |

| Способ получения раствора для формования полиакрилонитрильного волокна | 1982 |

|

SU1024534A1 |

| Композиция для формования волокна | 1982 |

|

SU1065509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| Способ получения волокнообразующих поли- и сополимеров акрилонитрила | 1972 |

|

SU519425A1 |

| ПОЛОЕ ПОЛИАКРИЛОНИТРИЛЬНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2131488C1 |

| Способ получения волокнообразующих сополимеров акрилонитрила | 1976 |

|

SU749852A1 |

| Способ получения полиакрилонитрильного волокна | 1982 |

|

SU1081246A1 |

СПОСОБ ПОЛУЧЕНИЯ БИКОМПОНЕНТНОГО ВОЛОКНА формованием ( двух потоков 11-12%-ных растворовсополимера из 93-94 мас.% акрилонитрнла, 4-6 мас.% метилакрилата и 1-2 мас.% итаконовой кислоты в 51-52%-ном водном растворе роданистого нат рия и другого сополимера акрилонитрила в том же растворителе в х8 11 %-ную водно-роданидную осадительную ванну, пластификацией в среде пара при 98-100 С и вытяжкой, отличающийся тем, что, с целью повышения извитости и устойчивости извитка, в качестве другого сополимера акри лонитрилз нспользую;г сополимер из 80-87 мас.% акрилоннтрила, 8-14 мас.% метилакрилата, 26 мас.% вншшацетата и 1-2 мас.% итаконовой кислоты. (Л

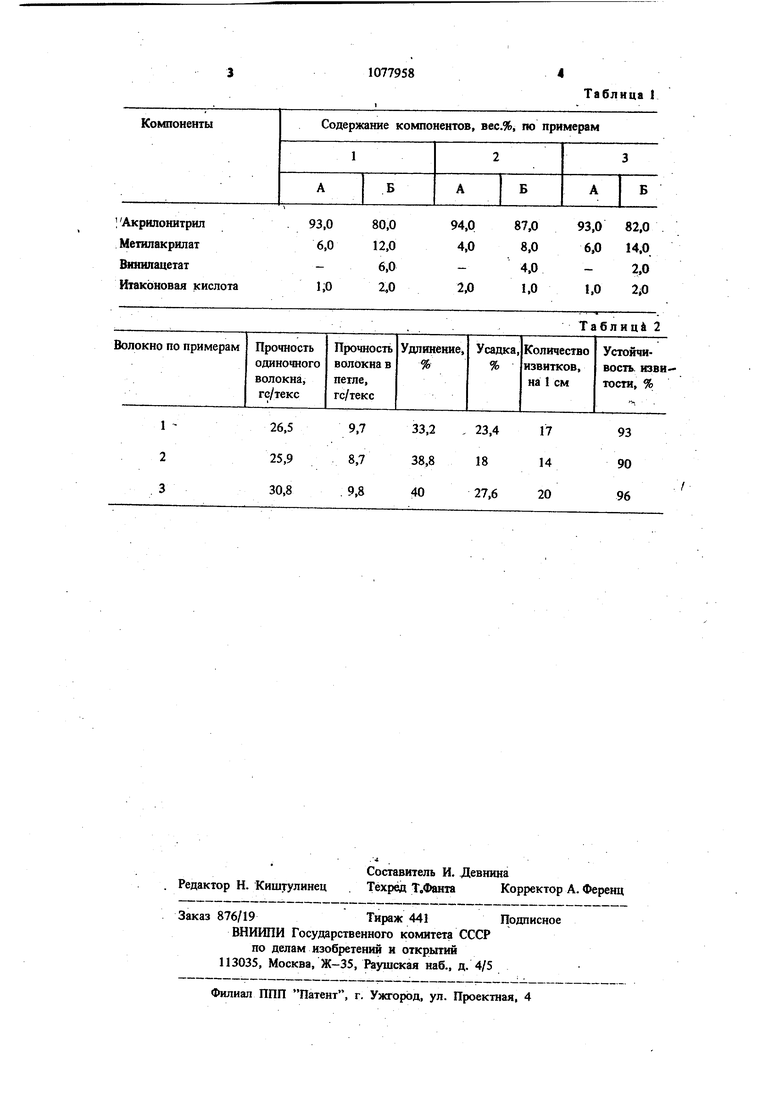

Таблиц 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патен Велнко итанни № 1029453, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бурд Е | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Принципы выбора компонентов для получения бнкомпонентов волокон | |||

| Препринты международного симпозиума по химическим волокнам, Калинин, 1974, с | |||

| Трубчатый диодный разрядник и способ его изготовления | 1952 |

|

SU97100A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Технологическая карта, ВНИИКВ, Калинин, 1974 (прототип). | |||

Авторы

Даты

1984-03-07—Публикация

1982-07-03—Подача