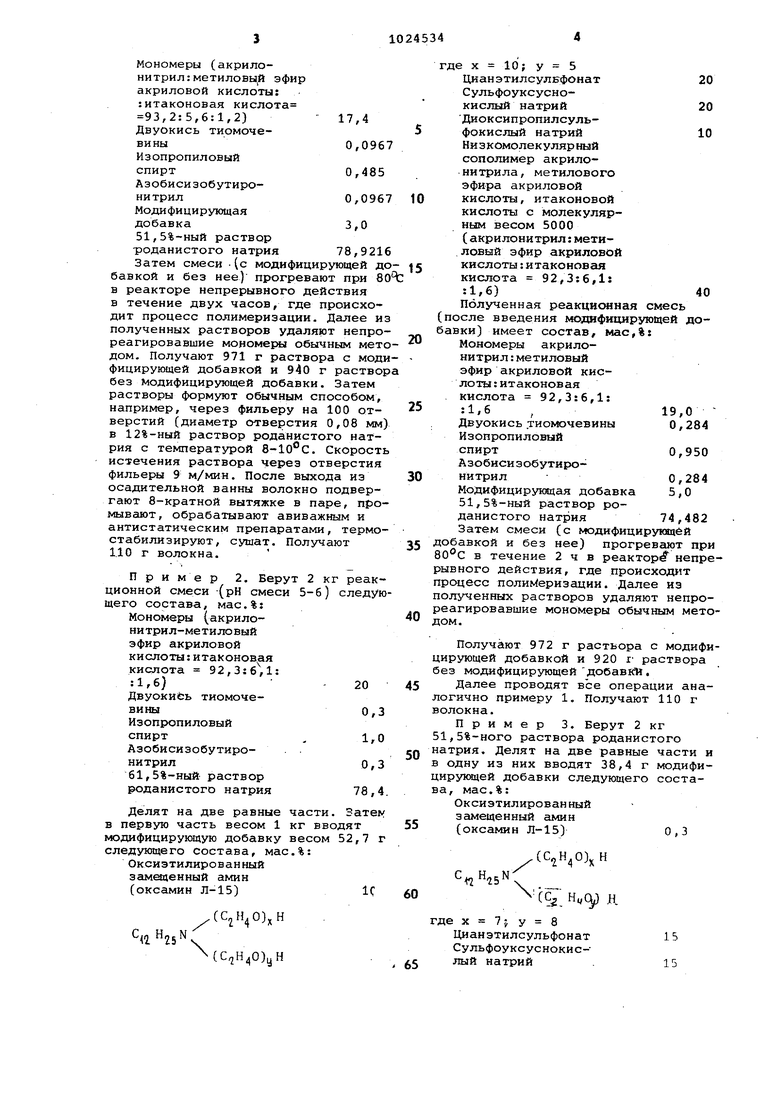

Изобретение относится к производству химических волокон, в частности к способам получения раствора для формования полиакрилонитрильных волокон. Известен способ получения раствора для формования полиакрилонитри льного волокна сополимеризацией акрилонитрила с метиловым эфиром акри ловой кислоты и кислоты в водном ра створе роданистого натрия в присутствии модифицирующей добавки. В качестве катализатора применяют азобисизобутиронитрил. Полимеризацию проводят в присутствии амина как мо дификатора, например, лаурил-1,3-пропилендиамина. При полимеризации может присутствовать полимер с небольшим молекулярным весом, растворимый в роданиде натрия, например поливиниловый спирт или полиэтиленамин . Недостатком известного метода является неудовлетворительная прядо мость прядильного раствора, что вызывает высокую обрывность форглующихся волокон и невозможность получения полиакрилонитрильного волокна с низкой линейной плотностью при постоянной пластификационной вытяжке. Кроме того, наблюдается вы сокое поверхностное натяжение раствора в осадительной ванне, а также высокая адгезия раствора к материалу фильеры. Цель изобретения - улучшение пря домости раствора, повышение прочнос ных показателей волокна. Поставленная цель достигается тем, что согласно способу получения раствора для формования полиакрилонитрильного волокна сополимеризацией акрилонитрила с метиловым эфиром акриловой кислоты и итаконовой кислоты в водном растворе роданистого натрия в присутствии модифицирующей добавки, в качестве последней испол зуют смесь веществ следующего состава, мас.%: Оксиэтилированный замещенный амин с числом углеродных атомов в алифатическом радикале 11-130,3-10 Цианэтилсульфонат 15-20 Сульфоуксуснокислый натрий15-20 Диоксипропилсульфокислый натрий9-10 Сополимер акрилонитрила , метилового .эфира акриловой кислоты и итаконовой кислоты в соотношении 92,3-93,2:5,66,1:1,2-1,4 соответственно с мол.мае.5000 Остальн водят ее в реакционную смесь или створ роданистого натрия перед олимериэацией в количестве 3ае.%. Низкомолекулярный сополимер растим в разбавленном растворе роистого натрия. Используют как огенное поверхностно-активное.ветво оксиэтилированный замещенный н типа ()И Хсс н оЗун ислом углеродных атомов в алифаеском радикале, равным 11-13. мером оксиэтилированного замещено амина могут служить беролько 31, пропамин К-15, пропамин 5, оксамин Л-15. . . П р и м е р. 1. Берут 2 кг реакционсмеси (рН смеси 5-6) следующего тава, мас.%: Мономеры (акрилонитрнл: метиловый эфир акриловой кислоты: итаконовая кислота 93,2:5,61:1,2)18 Двуокись тиомочевины 0,1 Изопропиловый спирт 0,5 Азобисизобутиронитрило, 1 51,5%-ный раствор роданистого натрия 81,3 Делят на две равные части. Затем ервую часть весом 1 кг вводят моицирующую добавку весом 31 г CJle1аего состава, мас.%: Оксиэтилированный замещенный амин (оксамин Л-15) ( (X 5; у 10 Цианэтилсульфонат 15,0 Сульфоуксуснокислый натрий15,0 Диоксипропилсульфокислый натрий9,О Низкомолекулярный сополимер акрилонитрила, метилового эфира акриловой кислоты с молеку-. лярным весом 5000 (акрилонитрил:метигловый эфир акриловой кислоты:итаконовая кислота 93,2:5,6: 1,2 )60,7 Полученная реакционная смесь сле введения модифицирующей добавимеет состав, мас.%: Мономеры (акрилонитрил:метиловый эфир акриловой кислоты: :итаконовая кислота 93,2:5,6:1,2) 17,4 Двуокись тирмочевины0,096 Изопропиловый спирт0,485 Азобисиэобутиронитрил0,096 Модифицирующая добавка3,0 51,5%-ный раствор роданистого иатрия 78,921 Затем смеси -(с модифицирующей д бавкой и без нее) прогревают при 8 в реакторе непрерывного действия в течение двух часов, где происходит процесс полимеризации. Далее и полученных растворов удаляют непро реагировавшие мономерял обычным мет дом. Получают 971 г раствора с мод фицирующей добавкой и 940 г раство без Модифицирующей добавки. Затем растворы формуют обычным способом, например, через фильеру на 100 отверстий (диаметр отверстия 0,08 мм в 12%-ный раствор роданистого натрия с температурой . Скорост истечения раствора через отверстия фильеры 9 м/мин. После выхода из осадительной ванны волокно подвергают 8-кратной вытяжке в паре, про мывают, обрабатывают авиважным и антистатическим препаратами, термо стабилизируют, сушат. Получают 1.10 г волокна. Пример 2. Берут 2 кг реак ционной смеси -(рН смеси 5-6) следу щего состава, мас.%: Мономеры (акрилонитрил-метиловыйэфир акриловой кислоты:итаконовая кисуюта 92,3s6,l: Двуокись тиомочеИзопропиловыйАзобисизобутиронитрил61,5%-ный раствор роданистого натрия Делят на две равные части. Зате в первую часть весом 1 кг вводят модифицирующую добавку весом 52,7 следующего состава, мае.%: Оксиэтилированный замещенный амин (оксамин Л-15)1C .()Н ()уН X 10; у 5 Цианэтилсулнфонат20 Сульфоуксуснокислый натрий20 Диоксипропилсульфокислый натрий10 Низкомолекулярный сополимер акрилонитрила, метилового эфира акриловой кислоты, итаконовой кислоты с молекулярным весом 5000 (акрилонитрил:метиловый эфир акриловой кислоты:итаконовая кислота 92,3:6,1: :1,6)40 Полученная реакционная смесь сле введения модифицирующей доки) имеет состав, мас,%: Мономеры акрилонитрил:метиловыйэфир акриловой кислоты: итаконовая кислота 92,3:6,1: :1,6 ,19,0 Двуокись тиомочевины 0,284 Изопропиловый спирт0,950 Азобисизобутиронитрил0,284 Модифицирукяцая добавка 5,0 51,5%-ный раствор роданистого натрия 74,482 Затем смеси (с модифицирующей авкой и без нее) прогревают при с в течение 2 ч в реактор непреного действия, где происходит цесс полимеризации. Далее из ученных растворов удаляют непрогировавшие мономеры обычным мето. Получают 972 г растьора с модифиующей добавкой и 920 г раствора модифицирующейдобавгсИ. Далее проводят все операции анаично примеру 1. Получают 110 г окна. Пример 3. Берут 2 кг 5%-ного раствора роданистого рия. Делят на две равные части и дну из них вводят 38,4 г модифиующей добавки следующего состамас.%: Оксиэтилированный замещенный амин (оксамин Л-15)0,3 (),Н .gN (С Н„(у л. Цианэтилсульфонат Сульфоуксуснокислый натрий

Диоксипропилсульфокислый натрий9

Низкомолекулярный

сополимер акрилонитрила, метилового

эфира акриловой кислоты, итаконовой

кислоты с молекулярным весом 5000

(акрилонитрил-метиловый эфир акриловой кислоты:итаконовая кислота 93;

:5,6:1,4)60,7

После введения модифицирующей добавки 51,5%-ный раствор роданистого натрия имеет состав, мас,%:

Модифицирующая

добавка3,7

51,5%-ный раствор . роданистого натрия 96,3

Обе части раствора (с модифицирукяцей добавкой и без нее) используют для приготовления реакционных смсей.

Состав реакционной смеси без модифицирующей добавки, мае.%:

Мономеры (акрилонитрил;метиловый

эфир акриловой

кислоты:итаконовая

кислота 93:5,6:1,4) 18

Двуокись тиомочевины 0,1

Изопропиловый спирт 0,5

АзобисиэобутиронитрилО , 1

51,5%-ный раствор

роданистого натрия 81,3

Состав реакционной смеси с модифицирующей добавкой, мас.%:

Мономеры (акрилонитрил:метиловый эфир

акриловой кислоты:

:итаконовая кислота

93:5,6:1,4)18

Двуокись тиомочевины0,1

Изопропиловый

спирто, 5

Азобисизобутиронитрил0,1

51,5%-ный раствор

роданистого натрия,

содержащий модифицирующую добавку 81,3

Затем смеси с модифицирующей добавкой и без нее прогревают при 80°С в течение 2 ч в реакторе непрерывного действия , где происходит процесс полимеризации. Далее из полученных растворов удаляют непрореагировавшие мономеры обычным методо Получают по 940 г раствора.

Далее проводят все операции аналогично примерам 1 и 2. Получают 110 г волокна.

Пример 4 о Берут 2 кг 51,5%-ного раствора роданистого

.натрия. Делят на две равные части и в одну из них вводят 68 г модифицирующей добавки состава, мас.%: Оксиэтилированныйг замещённый амин10

оксамин Л-15

.(

C,,2H,5N

()уН

где X 8; у 7 Цианэтилсульфонат 20 Сульфоуксуснокислый натрий20 Диоксипропилсульфокислый натрий 10 Низкомолекулярный сополимер акрилонитрила, метилового эфира акриловой кислоты, итаконовой кислоты с молекулярным весом 5000 (акрилонитрил:метиловыйЭфир акриловой кислоты:итаконовая кислота 93:5,6:1,4) После введения модифицирующей обавки 51,6%-ный раствор роданистоо натрия имеет состав, мас.%: Модифицирующая

добавка6,38

51,5%-ный раствор роданистого натрия 93,62 Обе части раствора (с модифициующей добавкой и без нее) использут для приготовления реакционных месей.

Состав-реакционной смеси без одицифирующей добавки, мас.%: Мономеры (акрилони трил:метиловый эфир акриловой кислоты :итаконовая кислота 93:5,6:1,4) 20 Двуокись тиомочевины 0,3 Изопропиловый спирт 1,о Аэобисизобутиронитрил0,3

51,5%-ньай раствор роданистого натрия 78,4 Состав реакционной смеси с модиицирующей добавкой, мас.%; Мономеры (акрилонитрил:метиловыйэфир акриловой кислоты:итаконовая кислота 93:5,6:1,4) 20 двуокись тиомочевины 0,3 Изопропиловый спирт 1,0 Азобисизобутиронитрил0,3

51,. раствор роданистого натрия, содержащий модифицирующую добавку78,4

Затем смеси (с модифицирующей добавкой и без нее) прогревают при в течение 2 ч в реакторе непрерывного действия, где происходит процесс полимеризации. Далее из полученных растворов удаляют непрореагировавшие мономеры обычным методом. Получают по 920 г раствора. Далее проводят все операции аналогично примерам 1-3. Получают 110 г волокна.

Пример 5. Берут 520 г 50%-ного водного раствора роданистогб натрия, добавляют 96 г акрилонитрила, 4 г метилового эфира акриловой кислоты, 4,4 г лаурил-1,3-пропилендиамина, нейтрализованного кристаллизующейся уксусной кислотбй, и 0,3 г азобисизобутиронитрила. Всю

массу перемешивают и прогревают при в течение 2 ч. Происходит процесс полимеризации. Из полученного раствора удаляют непрореагировавшие мономеры обычным методом. Получают

0 580 г раствора. Далее проводят все операции аналогично примерам 1 - 4. Получают 60 г волокна.

Физико-механические свойства волокна показаны в таблице.

00

ч{М

«г f-сч

тЧ

fo

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| Способ получения раствора для формования полиакрилонитрильных волокон | 1991 |

|

SU1781333A1 |

| Способ получения полимеров акрилонитрила | 1975 |

|

SU575357A1 |

| Способ получения волокнообразующих (со)полимеров акрилонитрила | 1979 |

|

SU927802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| Способ получения волокнообразующих поли- и сополимеров акрилонитрила | 1972 |

|

SU519425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ РАСТВОРОВ | 1969 |

|

SU256935A1 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

| Состав для огнестойкой отделкипОлиАКРилОНиТРильНыХ ВОлОКОН | 1979 |

|

SU834280A1 |

СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА сополимеризацией акрилонитрила с метиловым эфиром акриловой кислоты и итаконовой кислотой в водном растворе роданистого натрия в присутствии модифицирующей добавки, отличающийся тем, что, с целью улучшения прядомости раствора, повышения прочностных показателей волокна, в качестве модифицирующей добавки используют смесь веществ следующего состава, мас.%: Оксиэтилированный замещенный амин с числом углеродных атомов в алифатическом радикале 11-130,3-10 Цианэтилсульфонат 15-20 Сульфоуксуснокислый натрий . 15-20 Диоксипропилсульфокислый натрий9-10 Сополимер акрилонитрила, метилового эфира акриловой кислоты и итаконовой кислоты в соот(Л ношении 92,3-93,2: :5,6-6,,4 соответственно с мол.мае. 5000Остальное и вводят ее в реакционную смесь или S в раствор роданистого натрия перед сополимеризацией в количестве 35 мае.%.

и

1Л

о чо п

N

m

П М

о t

гГО

1Л го

го

(N

СМ

лз

I m ж н X и (d Id « X X о

iS§

о Ф n

XX

X

nи

XV

е tJОО

«t

r

in «Г

1Л VO

гН

го

00

г1Лго

1Л VO

СП VO

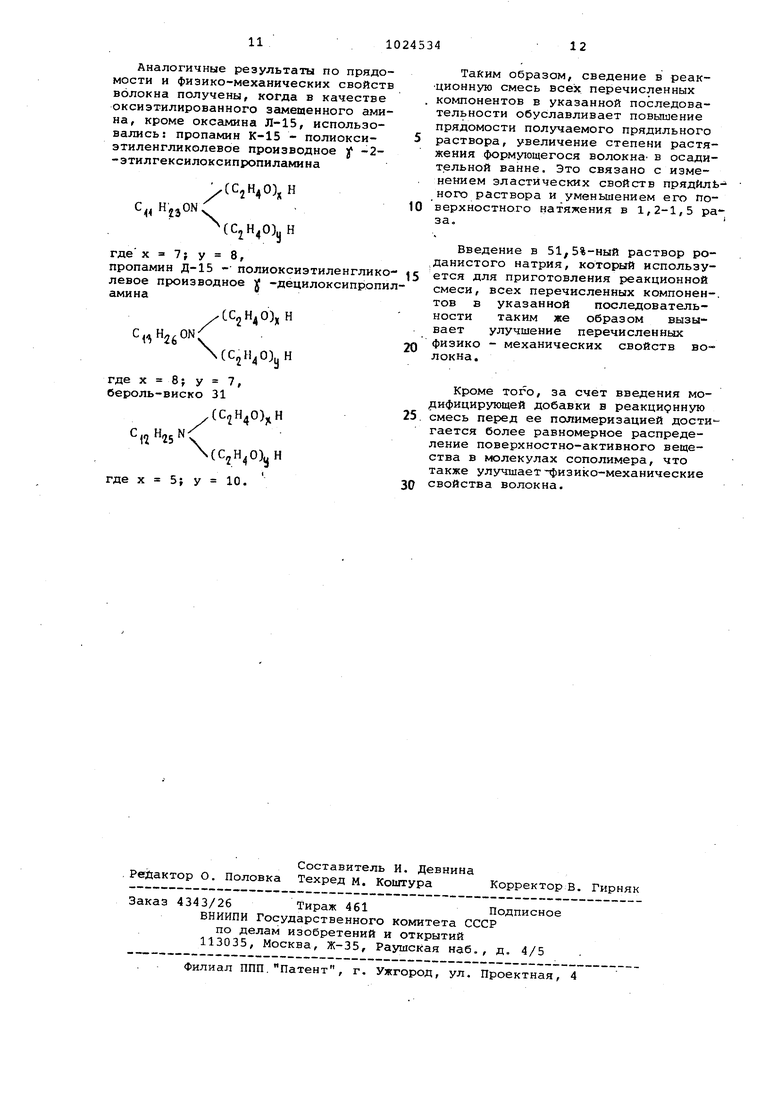

о n Аналогичные результаты по п мости и физико-механических св волокна получены, когда в каче оксиэтилированного замещенного на, кроме оксамина Л-15, исполь вались: пропамин К-15 - полиокс этиленгликолевое производное jf -этилгексилоксипропиламина (),Н С, (где X 7; у 8, пропамин Д-15 - полиоксиэтиленг левое производное -децилоксип ), н (где X 8 f у 7, бероль-виско 31 (C,,H25N .(С2Н40)уН где X 5; у 10, Таким образом, сведение в реакционную смесь всех перечисленных компонентов в указанной последовательности обуславливает повышение прядомости получаемого прядильного раствора, увеличение степени растяжения формующегося волокна в осадительной ванне. Это связано с изменением эластических свойств прядйлЬ ного раствора и уменьшением его поверхностного натяжения в 1,2-1,5 . Введение в 51,5%-ный раствор роданистого натрия, который используется для приготовления реакционной смеси, всех перечисленных компонен-. тон в указанной последовательности таким же образом вызывает улучшение перечисленных физико - механических свойств волокна. Кроме того, за счет введения )Ициpyющeй добавки в реакционную смесь перед ее полимеризацией достигается более равномерное распределение поверхностно-активного вещества в молекулах сополимера, что также улучшает-физико-механические свойства волокна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования турбины | 1983 |

|

SU1170177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

Авторы

Даты

1983-06-23—Публикация

1982-01-15—Подача