2.Линия по п. 1, отличающаяся тем, что устройство для заправки ленты на оправку выполнено в виде ползуна и шарнирно закрепленного на нем подпружиненного лотка, матрицы и пуансона для пробивки отверстия на ленте, при этом шпиндель станка для навивки снабжен подпружиненным поворотным крючком для сцепления с лентой.

3.Линия по пп. 1 и 2, отличающаяся тем, что механизм квантования и поштучной выдачи выполнен в виде рамки и рычага, каждый из которых снабжен приводом поворота в вертикальной плоскости, и двух толкателей для отделения одной заготовки, расположенных во взаимно перпендикулярных плоскостях, при этом рычаг расположен симметрично относительно стенок рамки и имеет с ней одну ось поворота.

4.Линия по пп. 1-3, отличающаяся тем, что механизм переориентации заготовок магнитопроводов выполнен в виде плиты с приводом ее поворота в горизонтальной плоскости и двух толкателей с датчиками

положения, установленных с возможностью перемеш,ения во взаимно перпендикулярных плоскостях.

5. Линия по пп. 1-4, отличающаяся тем, что механизм загрузки и выгрузки магнитопроводов к устройству для сушки выполнен в виде транспортера, установленного в вертикальной плоскости внутри устройства сушки, лотков с наклонными направляюшими элементами для отделения полуколец магнитопроводов, каждый из которых шарнирно закреплен на транспортере, двух толкателей с приводами их перемешения, один из которых установлен в зоне загрузки устройства, а другой - в зоне выгрузки, лотка, снабженного подпружиненным толкателем с приводом его перемещения для подачи полуколец магнитопроводов к зоне загрузки устройства и лотка для подачи полуколец из зоны выгрузки, снабженного поворотной плошадкой, установленной в зоне выгрузки из устройства, и клиновым ползуном для отделения одного магнитопровода от потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления витых ленточных разрезных магнитопроводов | 1985 |

|

SU1361645A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопроводов | 1980 |

|

SU959172A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1986 |

|

SU1352545A1 |

| Способ подачи разрезанных витых ленточных магнитопроводов | 1983 |

|

SU1264245A1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU866593A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Устройство для подачи заготовок | 1986 |

|

SU1409383A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1984 |

|

SU1309096A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1978 |

|

SU942178A1 |

1. ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ, содержащая смоточное устройство, станок для навивка, включающий шпиндель, пресс перепрессовки оправок, устройство для термообработкн, накопитель, устройство для скрепления витков, станок для резки, пресс выпрессовки оправок, устройство для сущки, устройство для снятия заусенцев и стенд контроля, отличающаяся тем, что, с целью повышения производительности, линия снабжена устройством для заправки ленты на оправку, установленным на станке для навивки, транспортером, установленным между станком для навивки и устройством для термообработки, механизмом кантования и поштучной выдачи, установленным на выходе заготовок магнитопроводов из устройства для термообработки, транспортером, установленным между станком для резки и устройством для обработки торцов, механизмом для загрузки и выгрузки магнитопроводов к устройству для сушки, при этом накопитель установлен на устройстве для термообработки и снабжен механизмом для подачи заготовок магнитопроводов в устройство для термообработки, а устройство для скрепления витков установлено между прессом для выпрессовки оправок и станком для резки и снабжено транспортером для подачи заготовок от прес(Л са выпрессовки оправок и механизмом переориентации и поштучной выдачи заготовок магнитопроводов в станок для резки. 4 О 00

1

Изобретение относится к технологическому оборудованию для изготовления трансформаторов, дросселей и их компонентов, в частности витых ленточных магнитопроводов, и может быть использовано в электротехнике.

Цель изобретения - повышение производительности.

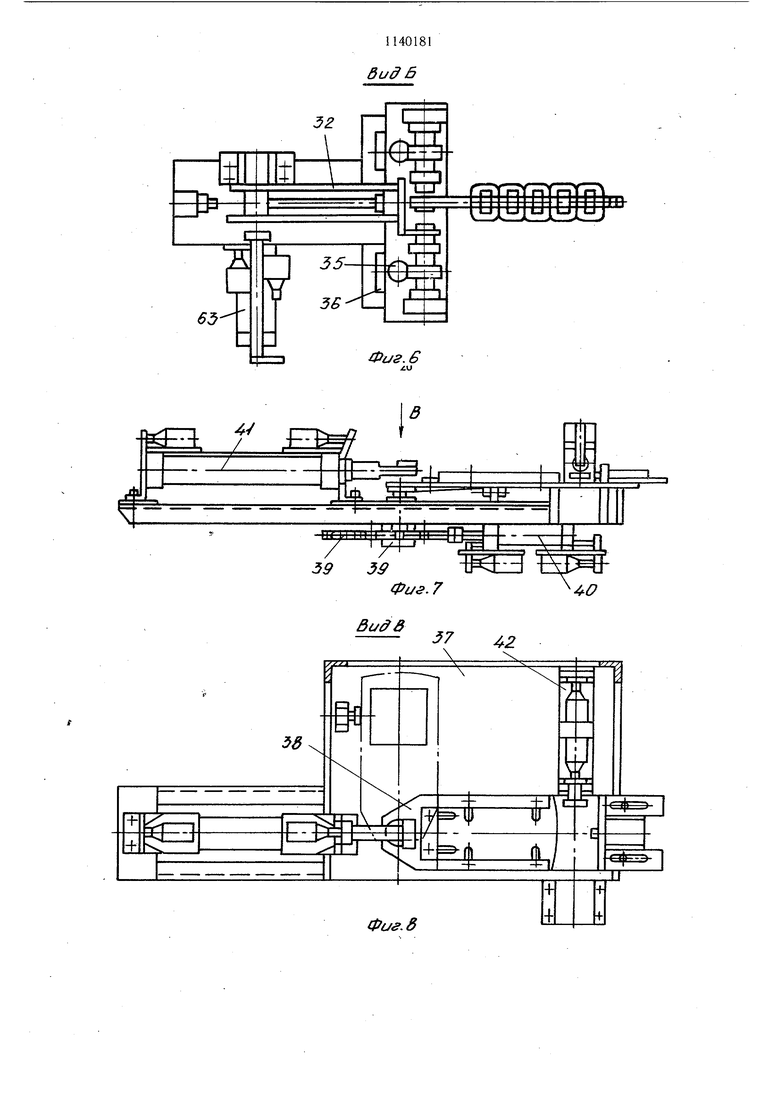

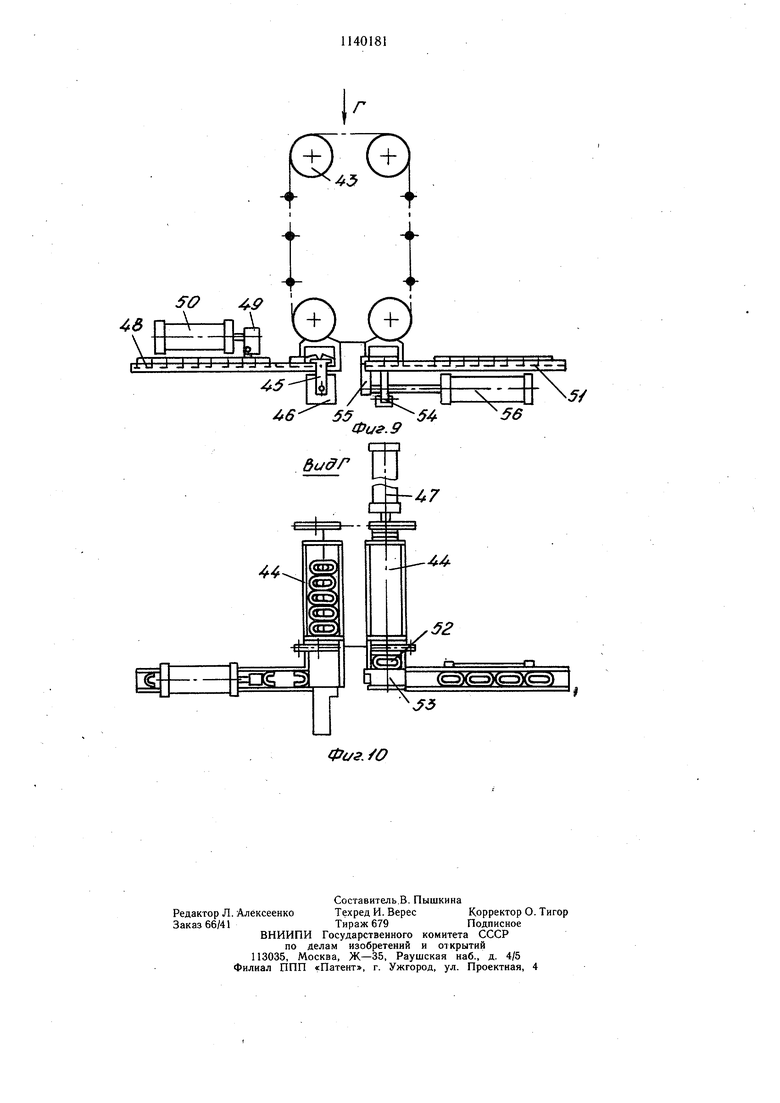

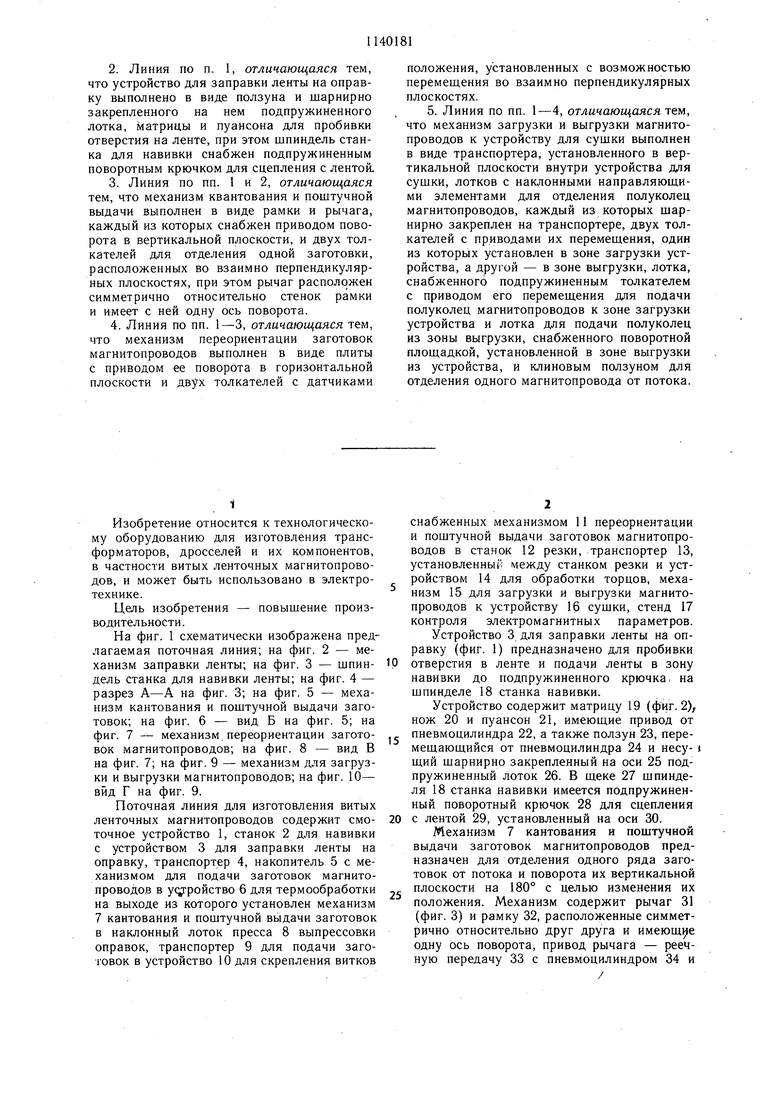

На фиг. 1 схематически изображена предлагаемая поточная линия; на фиг. 2 - механизм заправки ленты; на фиг. 3 - шпиндель станка для навивки ленты; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - механизм кантования и поштучной выдачи заготовок; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - механизм переориентации заготовок магнитопроводов; на фиг. 8 - вид В на фиг. 7; на фиг. 9 - механизм для загрузки и выгрузки магнитопроводов; на фиг. 10- вид Г на фиг. 9.

Поточная линия для изготовления витых ленточных магнитопроводов содержит смоточное устройство 1, станок 2 для навивки с устройством 3 для заправки ленты на оправку, транспортер 4, накопитель 5 с механизмом для подачи заготовок магнитопроводов в у(; ройство 6 для термообработки на выходе из которого установлен механизм 7 кантования и поштучной выдачи заготовок в наклонный лоток пресса 8 выпрессовки оправок, транспортер 9 для подачи заготовок в устройство 10 для скрепления витков

снабженных механизмом 11 переориентации и поштучной выдачи заготовок магнитопроводов в станок 12 резки, транспортер 13, установленный между станком резки и устройством 14 для обработки торцов, механизм 15 для загрузки и выгрузки магнитопроводов к устройству 16 сушки, стенд 17 контроля электромагнитных параметров.

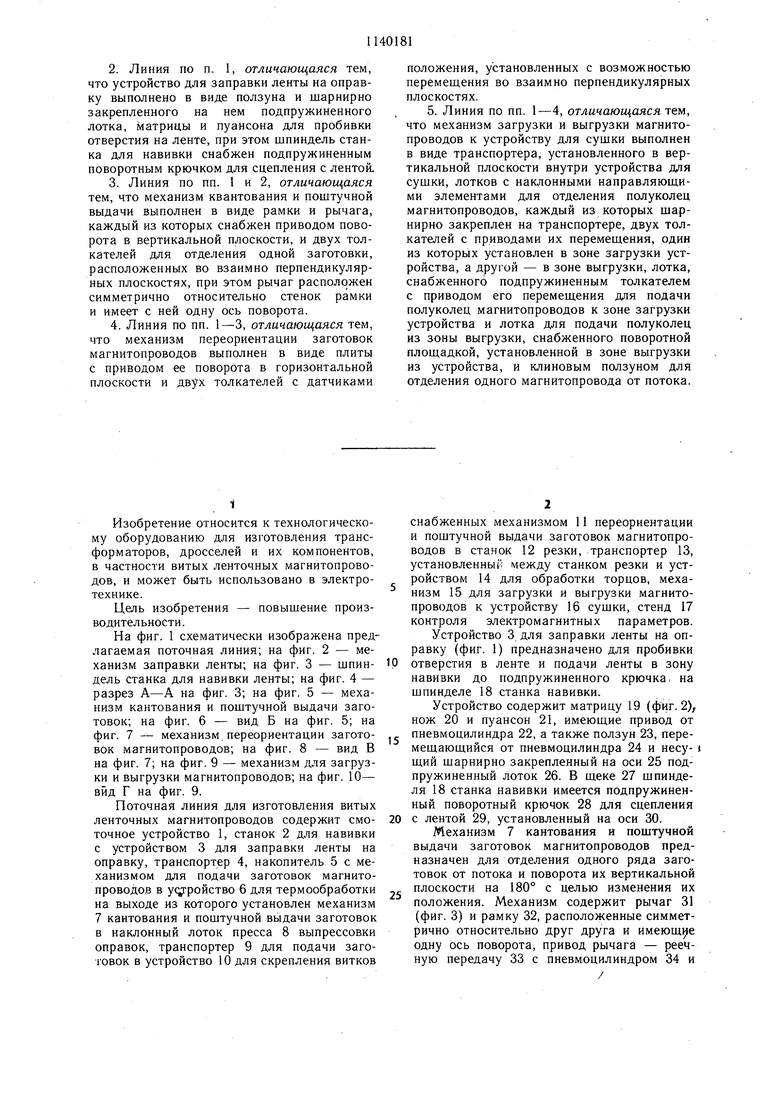

Устройство 3 для заправки ленты на оправку (фиг. 1) предназначено для пробивки отверстия в ленте и подачи ленты в зону навивки до подпружиненного крючка, на шпинделе 18 станка навивки.

Устройство содержит матрицу 19 (фиг. 2), нож 20 и пуансон 21, имеюш,ие привод от пневмоцилиндра 22, а также ползун 23, перемешающийся от пневмоцилиндра 24 и несу- i щий шарнирно закрепленный на оси 25 подпружиненный лоток 26. В щеке 27 щпинделя 18 станка навивки имеется подпружиненный поворотный крючок 28 для сцепления 0 с лентой 29, установленный на оси 30.

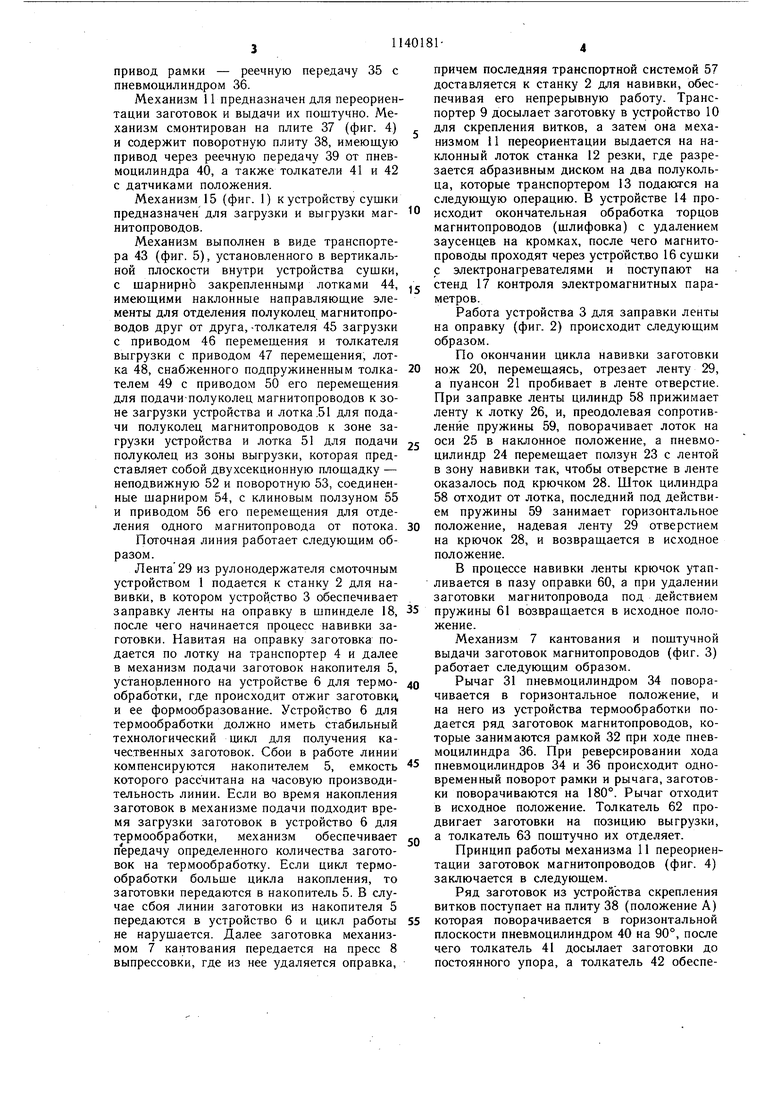

Механизм 7 кантования и поштучной выдачи заготовок магнитопроводов предназначен для отделения одного ряда заготовок от потока и поворота их вертикальной плоскости на 180° с целью изменения их положения. Механизм содержит рычаг 31 (фиг. 3) и рамку 32, расположенные симметрично относительно друг друга и имеющ1; е одну ось поворота, привод рычага - реечную передачу 33 с пневмоцилиндром 34 и

привод рамки - реечную передачу 35 с пневмоцилиндром 36.

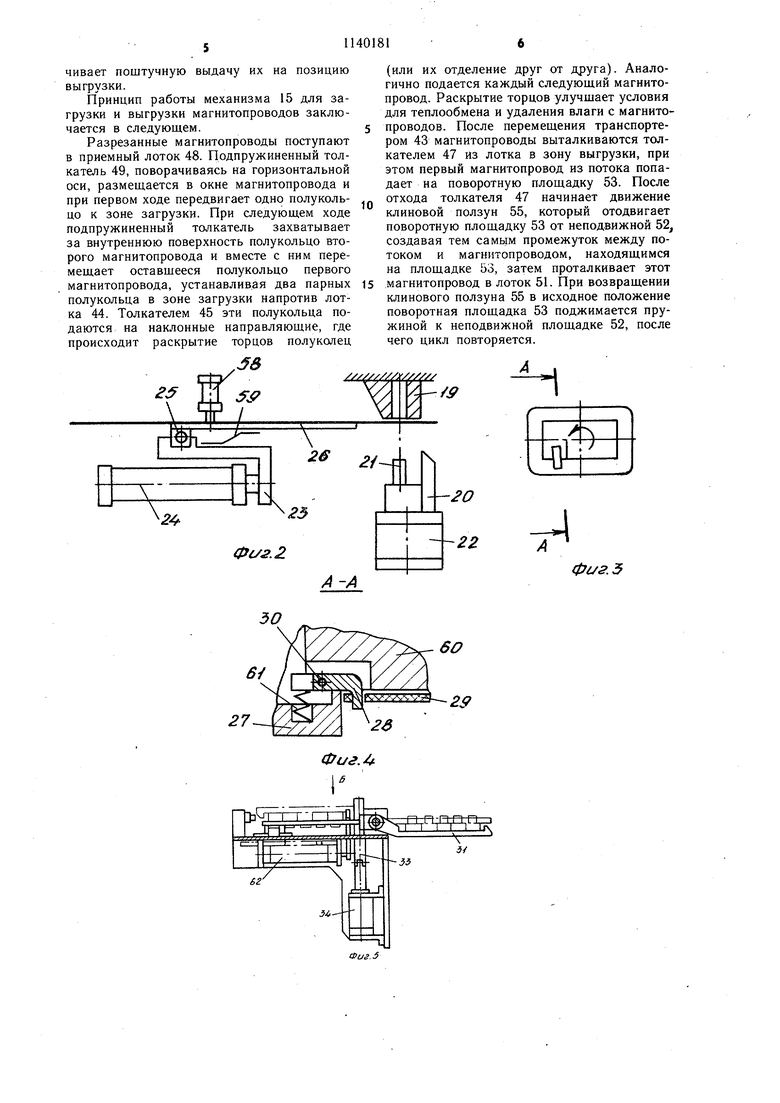

Механизм 11 предназначен для переориентации заготовок и выдачи их поштучно. Механизм смонтирован на плите 37 (фиг. 4) и содержит поворотную плиту 38, имеющую привод через реечную передачу 39 от пневмоцилиндра 40, а также толкатели 41 и 42 с датчиками положения.

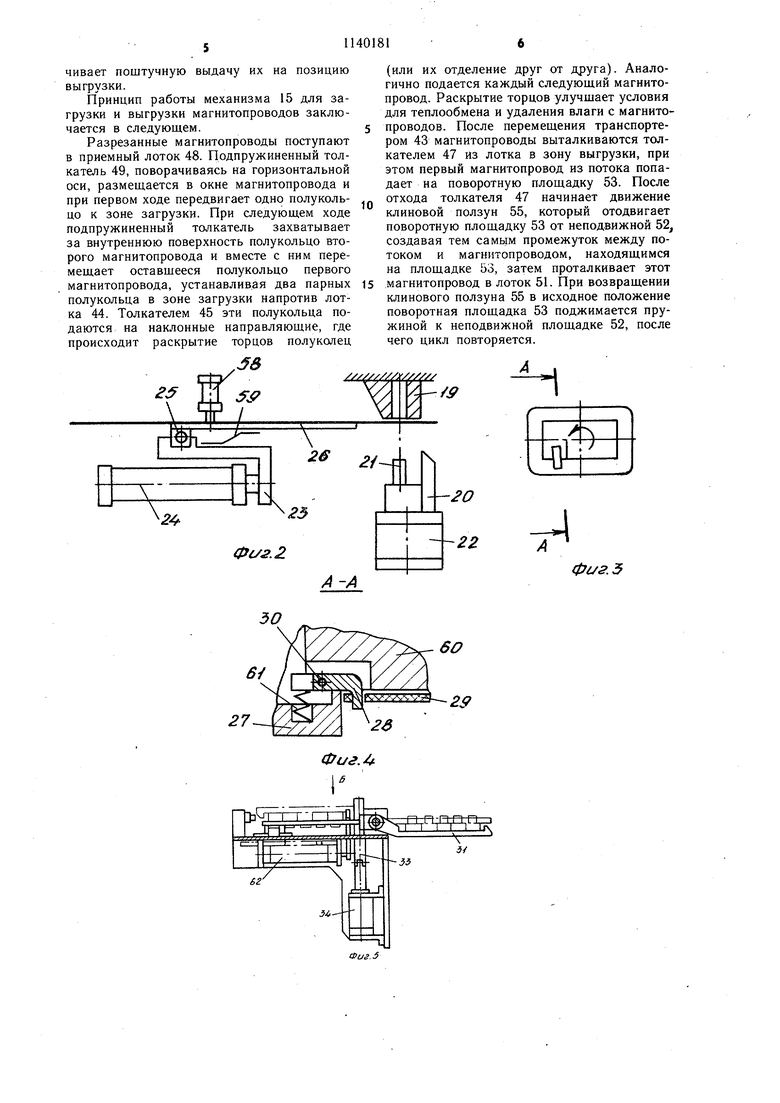

Механизм 15 (фиг. 1) к устройству сушки предназначен для загрузки и выгрузки магнитопроводов.

Механизм выполнен в виде транспортера 43 (фиг. 5), установленного в вертикальной плоскости внутри устройства сушки, с шарнирно закрепленным лотками 44, имеюплими наклонные направляюшие элементы для отделения полуколец магнитопроводов друг от друга, -толкателя 45 загрузки с приводом 46 перемещения и толкателя выгрузки с приводом 47 перемещения, лотка 48, снабженного подпружиненным толкателем 49 с приводом 50 его перемещения для подачи-полу колец магнитопроводов к зоне загрузки устройства и лотка .51 для подачи полуколец магнитопроводов к зоне загрузки устройства и лотка 51 для подачи полуколец из зоны выгрузки, которая представляет собой двухсекционную площадку - неподвижную 52 и поворотную 53, соединенные щарниром 54, с клиновым ползуном 55 и приводом 56 его перемещения для отделения одного магнитопровода от потока.

Поточная линия работает следующим образом.

Лента29 из рулонодержателя смоточным устройством 1 подается к станку 2 для навивки, в котором устройство 3 обеспечивает заправку ленты на оправку в шпинделе 18, после чего начинается процесс навивки заготовки. Навитая на оправку заготовка подается по лотку на транспортер 4 и далее в механизм подачи заготовок накопителя 5, установленного на устройстве 6 для термообработки, где происходит отжиг заготовки, и ее формообразование. Устройство 6 для термообработки должно иметь стабильный технологический цикл для получения качественных заготовок. Сбои в работе линии компенсируются накопителем 5, емкость которого рассчитана на часовую производительность линии. Если во время накопления заготовок в механизме подачи подходит время загрузки заготовок в устройство 6 для термообработки, механизм обеспечивает передачу определенного количества заготовок на термообработку. Если цикл термообработки больше цикла накопления, то заготовки передаются в накопитель 5. В случае сбоя линии заготовки из накопителя 5 передаются в устройство 6 и цикл работы не нарушается. Далее заготовка механизмом 7 кантования передается на пресс 8 выпрессовки, где из нее удаляется оправка.

причем последняя транспортной системой 57 доставляется к станку 2 для навивки, обеспечивая его непрерывную работу. Транспортер 9 досылает заготовку в устройство 10 для скрепления витков, а затем она механизмом 11 переориентации выдается на наклонный лоток станка 12 резки, где разрезается абразивным диском на два полукольца, которые транспортером 13 подаются на следующую операцию. В устройстве 14 происходит окончательная обработка торцов магнитопроводов (шлифовка) с удалением заусенцев на кромках, после чего магнитопроводы проходят через устройство 16 сушки с электронагревателями и поступают на стенд 17 контроля электромагнитных параметров.

Работа устройства 3 для заправки ленты на оправку (фиг. 2) происходит следующим образом.

По окончании цикла навивки заготовки нож 20, перемещаясь, отрезает ленту 29, а пуансон 21 пробивает в ленте отверстие. При заправке ленты цилиндр 58 прижимает ленту к лотку 26, и, преодолевая сопротивление пружины 59, поворачивает лоток на оси 25 в наклонное положение, а пневмоцилиндр 24 перемещает ползун 23 с лентой в зону навивки так, чтобы отверстие в ленте оказалось под крючком 28. Шток цилиндра 58 отходит от лотка, последний под действием пружины 59 занимает горизонтальное положение, надевая ленту 29 отверстием на крючок 28, и возвращается в исходное положение.

В процессе навивки ленты крючок утапливается в пазу оправки 60, а при удалении заготовки магнитопровода под действием пружины 61 возвращается в исходное положение.

Механизм 7 кантования и поштучной выдачи заготовок магнитопроводов (фиг. 3) работает следующим образом.

Рычаг 31 пневмоцилиндром 34 поворачивается в горизонтальное положение, и на него из устройства термообработки подается ряд заготовок магнитопроводов, которые занимаются рамкой 32 при ходе пневмоцилиндра 36. При реверсировании хода пневмоцилиндров 34 и 36 происходит одновременный поворот рамки и рычага, заготовки поворачиваются на 180°. Рычаг отходит в исходное положение. Толкатель 62 продвигает заготовки на позицию выгрузки, а толкатель 63 поштучно их отделяет.

Принцип работы механизма 11 переориентации заготовок магнитопроводов (фиг. 4) заключается в следующем.

Ряд заготовок из устройства скрепления витков поступает на плиту 38 (положение А) которая поворачивается в горизонтальной плоскости пневмоцилиндром 40 на 90°, после чего толкатель 41 досылает заготовки до постоянного упора, а толкатель 42 обеспечивает поштучную выдачу их на позицию выгрузки.

Принцип работы механизма 15 для загрузки и выгрузки магнитопроводов заключается в следующем.

Разрезанные магнитопроводы поступают в приемный лоток 48. Подпружиненный толкатель 49, поворачиваясь на горизонтальной оси, размещается в окне магнитопровода и при первом ходе передвигает одно полукольцо к зоне загрузки. При следующем ходе подпружиненный толкатель захватывает за внутреннюю поверхность полукольцо второго магнитопровода и вместе с ним перемещает оставщееся полукольцо первого магнитопровода, устанавливая два парных полукольца в зоне загрузки напротив лотка 44. Толкателем 45 эти полукольца подаются на наклонные направляющие, где происходит раскрытие торцов полуколец

.а

/1-А

(или их отделение друг от друга). Аналогично подается каждый следующий магнитопровод. Раскрытие торцов улучщает условия для теплообмена и удаления влаги с магнитопроводов. После перемещения транспортером 43 магнитопроводы выталкиваются толкателем 47 из лотка в зону выгрузки, при этом первый магнитопровод из потока попадает на поворотную площадку 53. После отхода толкателя 47 начинает движение клиновой ползун 55, который отодвигает поворотную площадку 53 от неподвижной 52, создавая тем самь1М промежуток между потоком и магнитопроводом, находящимся на площадке 53, затем проталкивает этот магнитопровод в лоток 51. При возвращении клинового ползуна 55 в исходное положение поворотная площадка 53 поджимается пружиной к неподвижной площадке 52, после чего цикл повторяется.

,4

Ж

Фиг. 5 б ид 5

| Поточно-механизированная линия для изготовления витых ленточных магнитопродов | 1974 |

|

SU541208A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1983-09-19—Подача