2. Устройство по п. 1, а ю щ е е с я тем, что о т л и -ков выполнены в виде двухребордных коопоры вал-лес. 1079274

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

| Дробилка | 1990 |

|

SU1781889A1 |

| Устройство для механического дробления и грохочения кускового материала | 1978 |

|

SU724224A1 |

| Мельница для твердых материалов | 1979 |

|

SU852350A1 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| Дробилка | 1987 |

|

SU1607936A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ АГРЕГАТ КОМБИНИРОВАННОГО ДЕЙСТВИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2724667C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2009 |

|

RU2412763C1 |

| Установка для измельчения | 1982 |

|

SU1047514A1 |

| Устройство для дробления сыпучих материалов | 1983 |

|

SU1127630A1 |

1

Изобретение относится к технике измельчения и предназначено для дробления материалов средней крепости, преимущественно углей.

Известен двухвалковый аппарат для дробления твердых веществ, содержащий валы с насаженными на них валками, который обладает возможностью свободно изменять расстояние Между валками при перегрузках, возникающих от заклинивания последних. Изменение расстояния между валками осуществляется с помощью червячных редукторов, колеса которых насажены на вал каждого валка а червячный вал является общим и приводным 1 .

Наиболее близким к изобретению является устройство для дробления, содержащее корпус, насаженные на валы два валка, верхние и нижние направляв щие подвижной опоры валка, амортизирующее устройство и привод с электродвигателем, возможно и с двумя электродвигателями С..

Недостатком известных устройств является то, что валки могут перемещаться относительно друг друга только, в одной плоскости. В случае засыпки пространства выгрузки, материалом, в новном недробимым куском материала, возникает аварийная ситуация, в результате которой происходят поломки оборудования или остановка всего тех нологического потока для очистки этого пространства. Поэтому эти устрой- , ства размещают высоко над средством, транспортирующим дробленый материал, что приводит к увеличению динамических воздействий дробленого материала на рабочий орган последнего. Наряду с отмеченным, трудоемкость проведения ремонтных работ этих устройств в целом или валков высокая из-за необходимости извлекать (вынимать) массивные части дробилки из корпуса. .

Цель изобретения - снижение динамических нагрузок и исключение закли нивания выходящего материала между

валками и приемным транспортирующим устройством, а также улучшения ремонтопригодности.

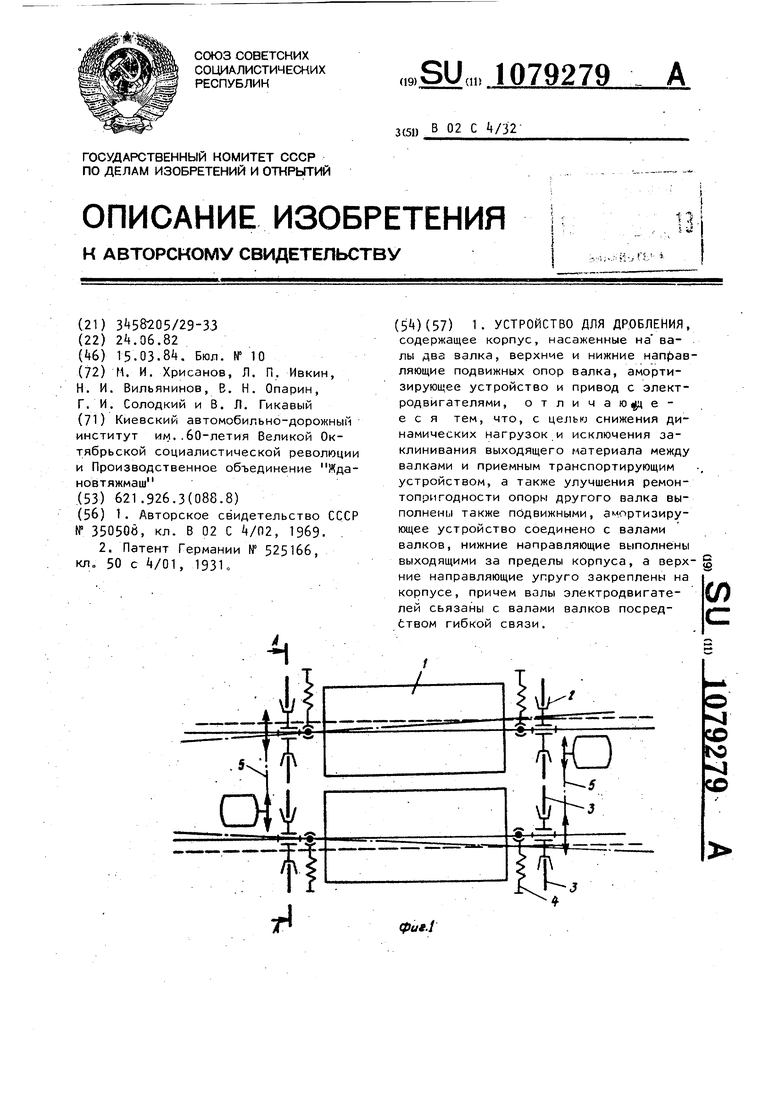

Поставленная цель достигается тем, что в устройстве для дробления, содержащем корпус, насаженные на валы два валка, верхние и нижние направляющие подвижных опор валка, амортизирующее устройство и привод с электродвигателями, опоры другого валка выполнены также подвижными амортизирующее устройство соединено с валами валков, нижние направляющие выполнены выходящими за пределы корпуса, а верхние направляющие упруго закреплены на корпусе, причем валы электродвигателей связаны с валами валков посредством гибкой связи.

При этом опоры валков выполнены в виде двухребордных колес.

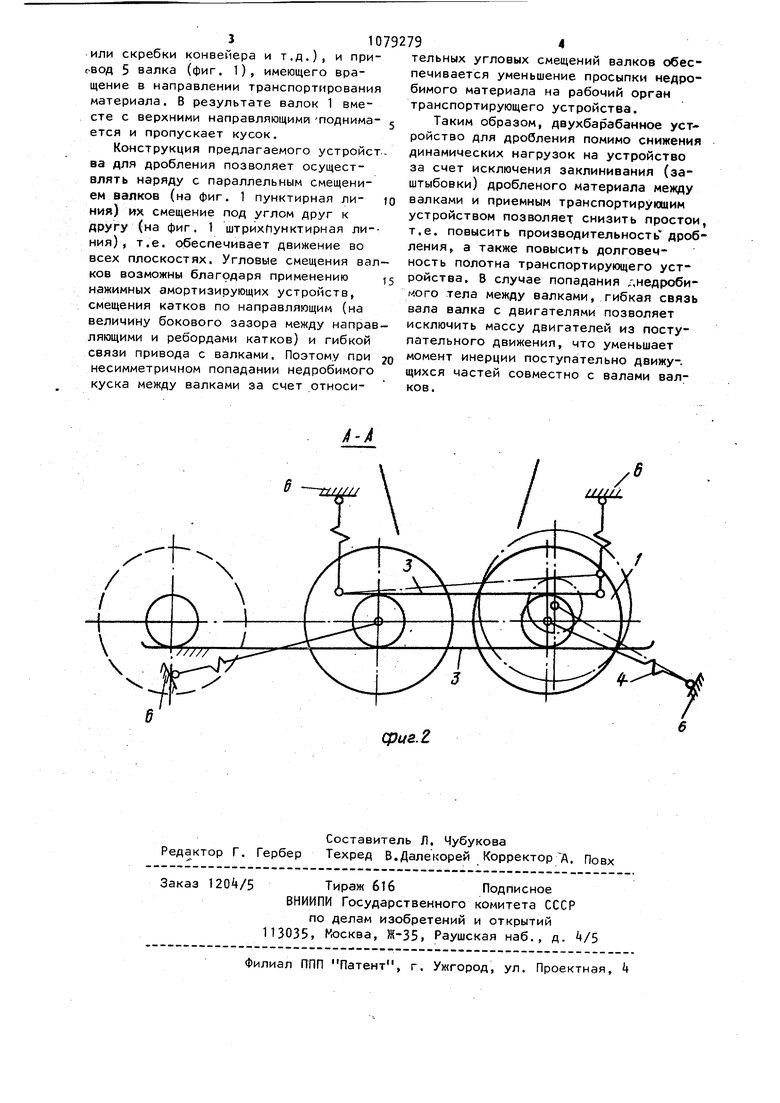

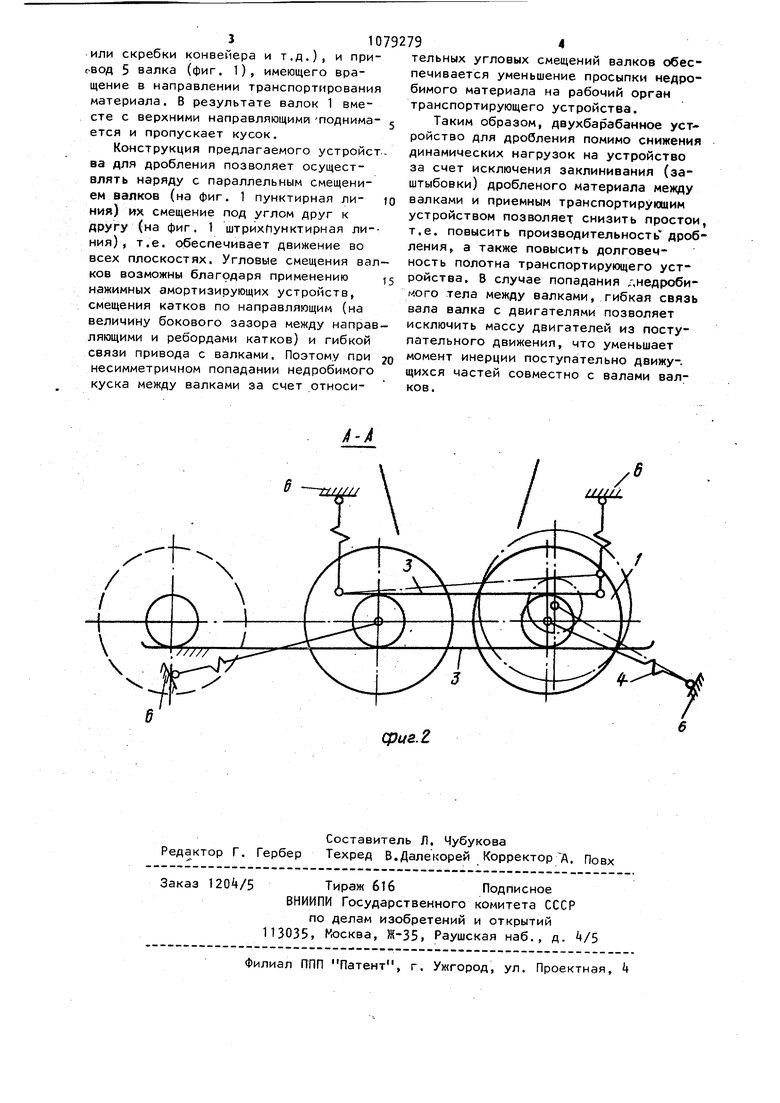

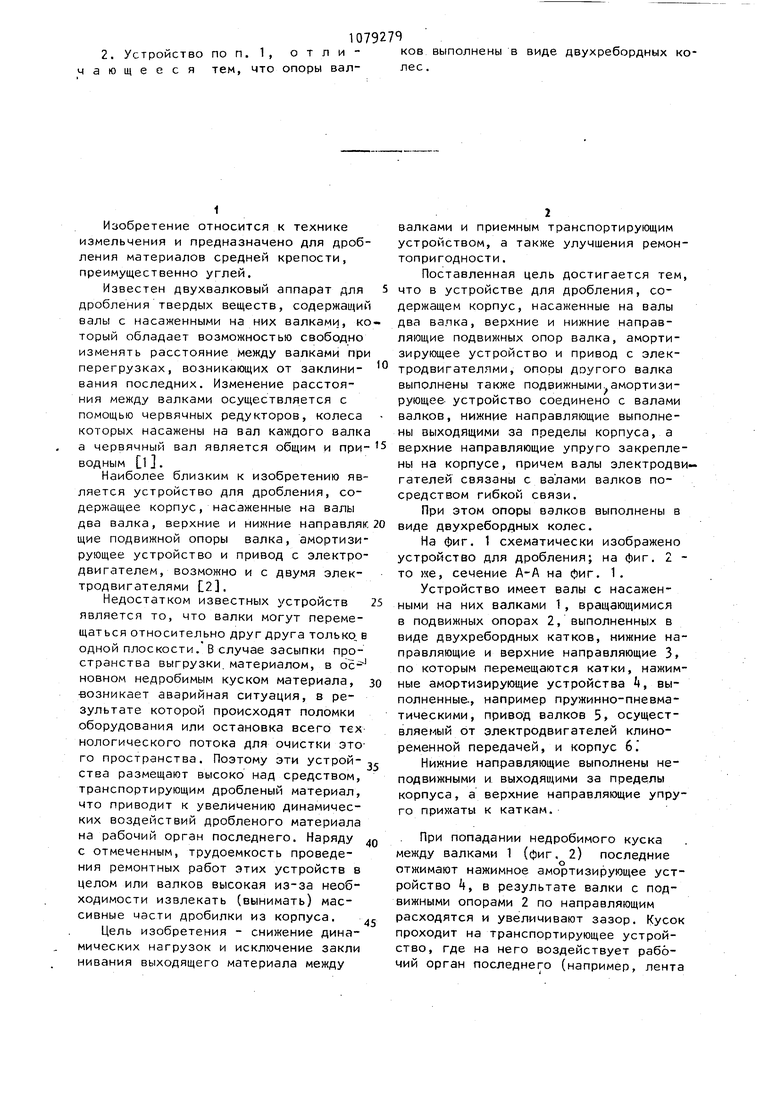

На фиг. 1 схематически изображено устройство для дробления; на фиг. 2 то же, сечение А-А на фиг. 1.

Устройство имеет валы с насаженными на них валками 1, вращающимися в подвижных опорах 2, выполненных в виде двухребордных катков, нижние направляющие и верхние направляющие 3, по которым перемещаются катки, нажимные амортизирующие устройства k, выполненные-, например пружинно-пневматическими, привод валков 5, осуществляемый от электродвигателей клиноременной передачей, и корпус 6.

Нижние направляющие выполнены неподвижными и выходящими за пределы корпуса, а верхние направляющие упруго прижаты к каткам.

При попадании недробимого куска между валками 1 (фиг. 2) последние отжимают нажимное амортизирующее устройство k, в результате валки с подвижными опорами 2 по направляющим расходятся и увеличивают зазор. Кусок проходит на транспортирующее устройство, где на него воздействует рабочий орган последнего (например, лента

или скребки конвейера и т.д.), и пригвод 5 валка (фиг. 1), имеющего вращение в направлении транспортирования материала, В результате валок 1 вместе с верхними направляющими поднимается и пропускает кусок.

Ксжструкция предлагаемого устройства для дробления позволяет осуществлять наряду с параллельным смещением валков (на фиг. 1 пунктирная ли- ю ния) их смещение под углом друг к Другу (на фиг. 1 штрихИунктирная ли-ния), т.е. обеспечивает движение во всех плоскостях. Угловые смещения валков возможны благодаря применению 15 нажимных амортизирующих устройств, смещения катков по направляющим (на величину бокового зазора между направляющими и ребордами катков) и гибкой связи привода с валками. Поэтому пои 20 несимметричном попадании недробимого куска между валками за счет относительных угловых смещений валков обеспечивается уменьшение просыпки недробимого материала на рабочий орган транспортирующего устройства.

Таким образом, двухбарабанное устройство для дробления помимо снижения динамических нагрузок на устройство за счет исключения заклинивания (заштыбовки) дробленого материала между валками и приемным транспортирующим устройством позволяет снизить простои т.е. повысить производительность дробления, а также повысить долговечность полотна транспортирующего устройства. В случае попадания лнедробимого тела между валками, гибкая связь вала валка с двигателями позволяет исключить массу двигателей из поступательного движения, что уменьшает момент инерции поступательно движу-, щихся частей совместно с валами валков.

cpua.Z

Авторы

Даты

1984-03-15—Публикация

1982-06-24—Подача