4;i

со

00

:о

САЭ

114

Изобретение относится к дроблению различных материалов и может быть использовано в промьшшенности строительных материалов ив горнорудной про- мьшшенности для контроля размеров разгрузочной щели конусной дробилки.

Цель изобретения - повышение точности oпpeдeJreния размеров разгрузочной щели, соответствующих реальным условиям дробления.

Способ осуществляют следующим образом.

При конкретных условиях дробления (производительность дробилок, исходи ная крупность материала и др.) определяют номинальнз ю крупность продукта дробления. Контрольные тела, изготовленные из пластичных материалов с твердостью, меньшей, чем дробимый материал, и с определяющим размером в 1,5-3,0 раза большим номинальной крупности продукта дробления, про- , пускают через выбранные точки рабочего пространства конусных дробилок на их рабочем ходу. Замеряют толщины образующихся отпечатков вне областей вдавливания дробимого материала и по их величинам судят о размерах разгрузочных щелей конусных дробилок. В качестве материала контрольных тел можно использовать свинец, олово.

алюминии, твердость которых нюте по сравнению с большинством дробимых материалов . Форма контрольных тел может быть различной: шар, конус, цилиндр и др. За определяющий.размер |контрольного тела принимается его максимальный габаритный размер.

Вследствие поддержания указанного соотношения размеров контрольных тел и продукта дробления достигаются условия, при которых в параллельной зоне дробящего пространства дробилки, т.е. в зоне деформации, контрольные тела имеют большие определяющие размеры по сравнению с дробимым материалом. В результате этого контактирование и вдавливание дробимого материала в контрольные тела происходит в ограниченной части их поверхности, При pтcлaивaнии части (наружного слоя) дробимого материала от образующихся отпечатков, что наблюдается практически на всех материалах, подвергаемых дроблению в конусных дробилках, толщины отпечатков вне областей вдавливания дробимых материалов, остаются без изменений и в полной

мере характеризуют размеры разгрузочных щелей конусных дробилок для реальных условий дробления, т,е, точность определения размеров щели повышается. При использовании контрольньк тел с определяюш;им размером, меньшим в 1,5 раза номинальной крупности продуктов дробления, деформированные отпечатки контрольных тел получаются двухслойными, состоящими из материала контрольных тел и дробимого материала. При этом наружные слои дроби- мого материала вследствие хрупкого его разрушения и наличия многочисленных трещин отделяются от отпечатка, что ведет к уменьшению его толщины и, как следствие, к искажению резульS0 5 0

5

0

5

0

5

татов. Использование контрольных тел с определяющими размерами, более чем в 3 раза превосходяш;ими номинальную крупность продукта дробления, нецелесообразно, так как увеличивает трудоемкость определений, повьш1а- ет расходы материала, из которого, изготавливаются контрольные тела и в отдельных случаях может приводить к искажению результатов измерений вследствие затруднения прохождения контрольных тел чер-ез параллельную зону дробилки.

Пример, Сп.особ проходит экс - периментапьную проверку в промышленных условиях на дробильной фабрике при контроле разгрузочных щелей дробилки КМДТ-2200, Б качестве контрольных тел используют свинцовые шаблоны, выполненные в форме усеченных кону- сов с диаметрами верхнего и нижнего оснований 15 мм и 20 мм соответственно и переменной высотой. За определяющий размер контрольного тела принимают диагональ равнобочной трапе- ции, образованной в плоскости сечения, проходящей через центры оснований усеченного конуса. Контрольные тела с целью облегчения их обнаружения на транспортере дробленой руды маркируют краской и к ним прикрепляют стальн гТо проволоку длиной 30- 40 см. Твердость материалов контрольных тел и дробимой руды определяют на приборе ПМТ-3 и она составляет для свинца 10-15 кг/мм, а для сиде- ритовой руды - 130-140 кг/мм,

Контрольные тела.пропускают в че- тырех противоположных по периметру дробящего пространства точках дробилки в период дробления сидеритовой

3

руды с последующим обнаружением деформированных контрольных тел на транспортере f poблeннoй руды. Измерния толщин плоских отпечатков проводят вне областей вдавливания дробимого материала в контрольные тела с помощью штангенциркуля.

Испытания проводят при производительности дробилки на сидеритовой руде, равной 200 т/ч при ее дроблении от исходной крупности 70 мм до конечной крупности 20 мм. Потребляемая мощность двигателя дробилки составляет 100 кВт. Средний размер разгрузочной щели дробилки, определенный на холостом ходу дробилки в четырех противоположных точках по образующей дробящего конуса с помощ свинцовых контрольных тел, составля ет 8 мм.

Размер разгрузочной щели на рабочем ходу исследуемой дробилки, учитвая небольшой срок ее эксплуатации (3 мес), а значит и незначительньш износ эксцентрикового узла, определют расчетным путем, справедливым дл новой дробилки, исходя из допусков на изготовление эксцентрикового узл

А р - А (1,6 + 0,6) (2,0 + 0,4) 15,8 мм,

где А

+ 2„ + 2с 8 -ь 2

-(1,6 + 0,1) + 2

-(2,0 + 0,2) 17,2 р.х

Х.Х

а,с размер разгрузочной щели, соответствутощий рабочему ходу дробления, мм; размер разгрузочной

щели, соответствутощий холостому ходу дробилки, мм (для случая A;,x 8 мм);

зазоры в эксцентриковом узле (для дробилки КМДТ1,6

4 0.6

ММ

2200:а .,„,,,

2, . мм) .

Отсюда средний размер разгрузочной щели по расчету составляет

ср. р.

IZiLi-I i.

16,5 мм.

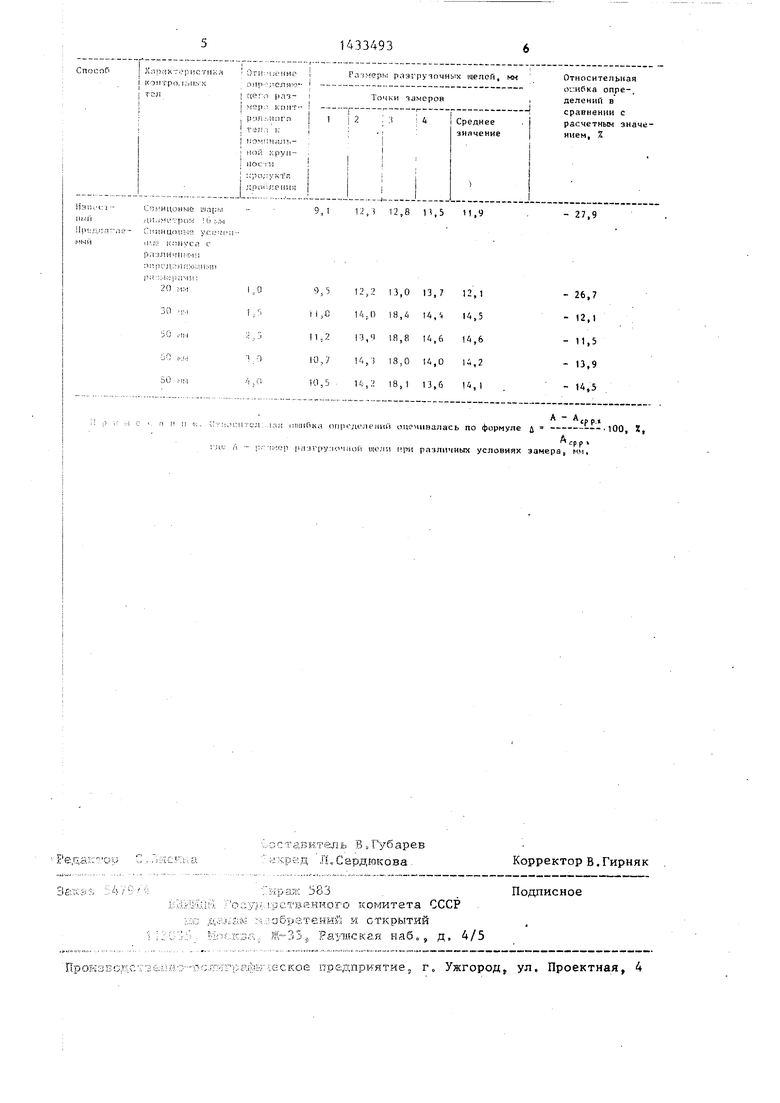

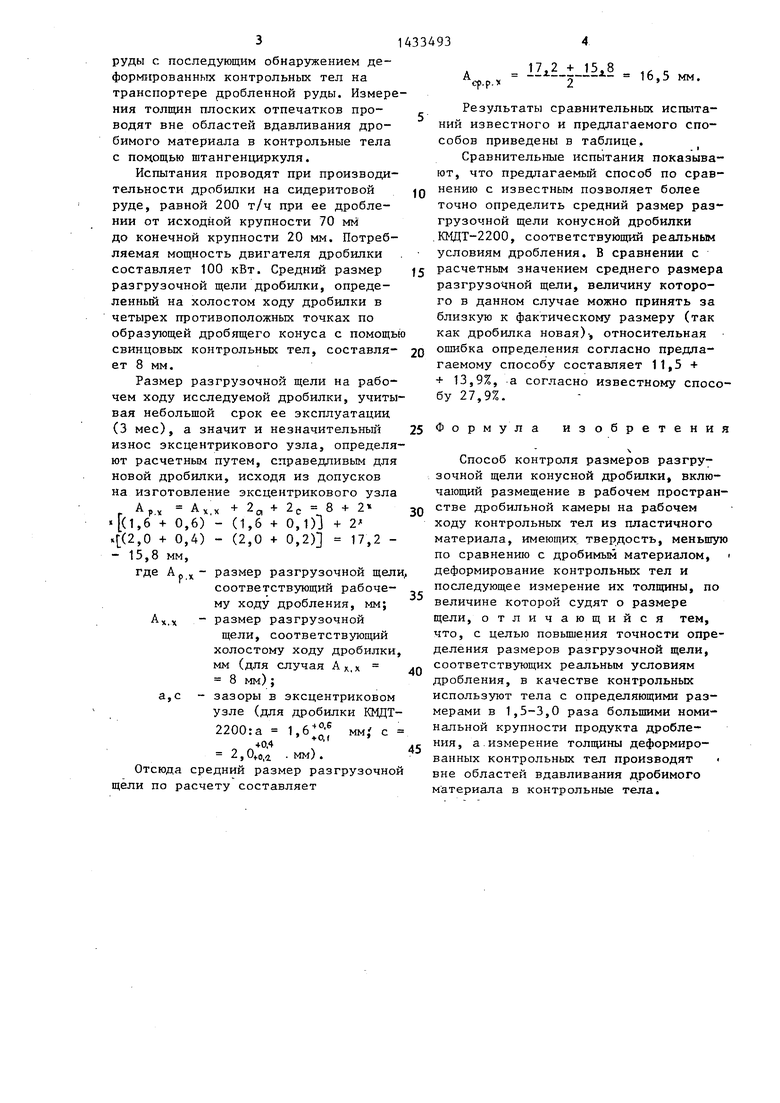

Результаты сравнительных испытаний известного и предлагаемого способов приведены в таблице.

Сравнительные испытания показывают, что предлагаемый способ по сравнению с известным позволяет более точно определить средний размер раз грузочной щели конусной дробилки КМДТ-2200, соответствующий реальным условиям дробления. В сравнении с расчетным значением среднего размера разгрузочной щели, величину которого в данном случае можно принять за близкую к фактическому размеру (так как дробилка новая)-, относительная ошибка определения согласно предлагаемому способу составляет 11,5 + + 13,9%, а согласно известному способу 27,9%.

Форм у л а изобретени

25

30

,

35

40

45

Способ контроля размеров разгрузочной щели конусной дробилки, включающий размещение в рабочем пространстве дробильной камеры на рабочем ходу контрольных тел из пластичного материала, имеющих твердость, меньшую по сравнению с дробимым материалом, деформирование контрольных тел и последующее измерение их толщины, по величине которой судят о размере щели, отличающийся тем, что, с целью повьш ения точности определения размеров разгрузочной щели, соответствзтощих реальным условиям дробления, в качестве контрольных используют тела с определяющими размерами в 1,5-3,0 раза большими номинальной крупности продукта дробления, а измерение толщины деформированных контрольных тел производят вне областей вдавливания дробимого материала в контрольные тела.

д грр

ргг.ггрупочной uie. iii гф различных условиях замера, мм,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля величины суммарного зазора в эксцентриковом узле конусной дробилки | 1986 |

|

SU1342525A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Конусная дробилка мелкого дробления | 1989 |

|

SU1729571A1 |

| Способ определения удельного расхода дробящих плит щековых дробилок | 1979 |

|

SU995857A1 |

Изобретение относится к способам контроля размеров разгрузочных щелей конусных дробилок. Целью изоб- ретения является повышение точности определения размеров разгрузочной щели, соответствующих реальным условиям дробления. В способе, включаю- - щем размещение в рабочем пространстве дробильной камеры на рабочем ходу контрольных тел из пластичного материала, имеющих твердость, меньшую по сравнению с дробимым материалом, формирование контрольных тел и последующее измерение,их толщины, по величине которой судят о размере щели, в качестве контрольных используют тела с определяющими размерами, в 1,5-3,0 раза большими номинальной крупности S продукта дробления, а измерение толщины деформированных контрольных тел производят вне областей вдавлива- ния дробимого материала в контрольные тела, 1 табл.

| Устройство для определения размера разгрузочной щели конусной инерционной дробилки | 1976 |

|

SU641997A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булычев Б.В | |||

| Машинист дробилки рудообогатительной фабрики | |||

| М.: Недра, 1971, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1988-10-30—Публикация

1984-07-31—Подача