СлЭ

4j

со со

о:

Изобретение относится к способам автоматического регулирования процесса рудоподготовки в оптимальном режиме и может быть использовано для регулирования агрегатов в цветной и черной металлургии, промьшшен- ности строительных и нерудных материалов и т.д.

Цель изобретения - повьппение качества управления.

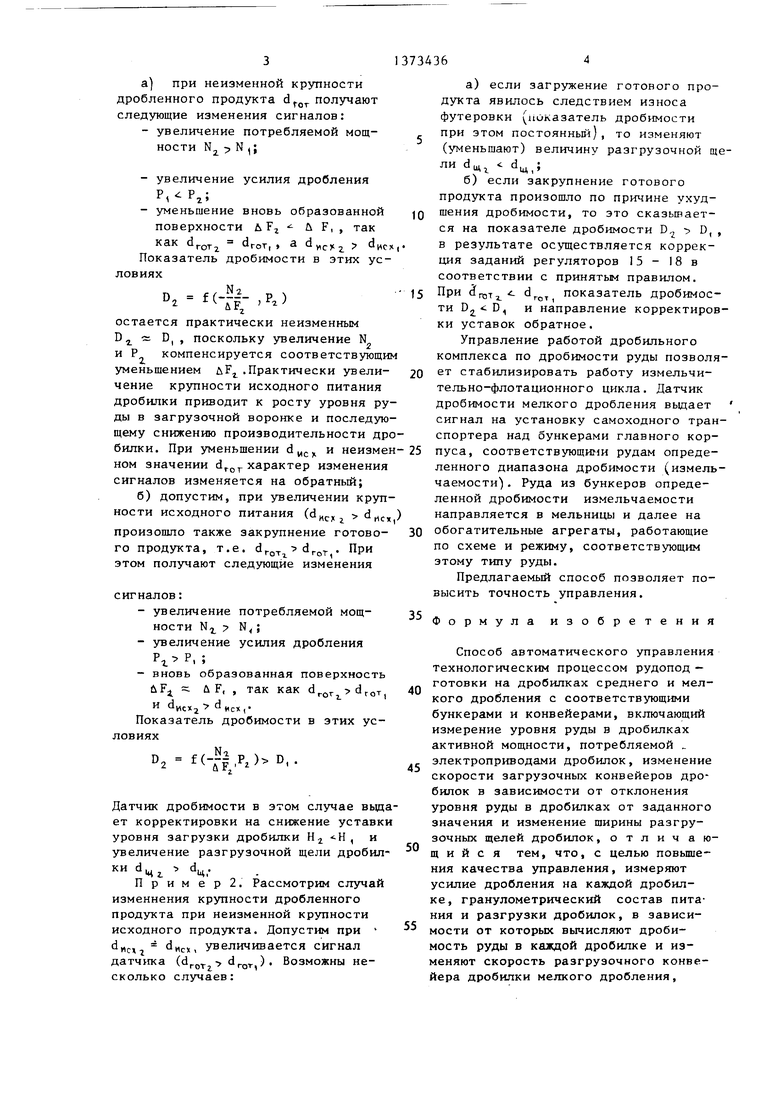

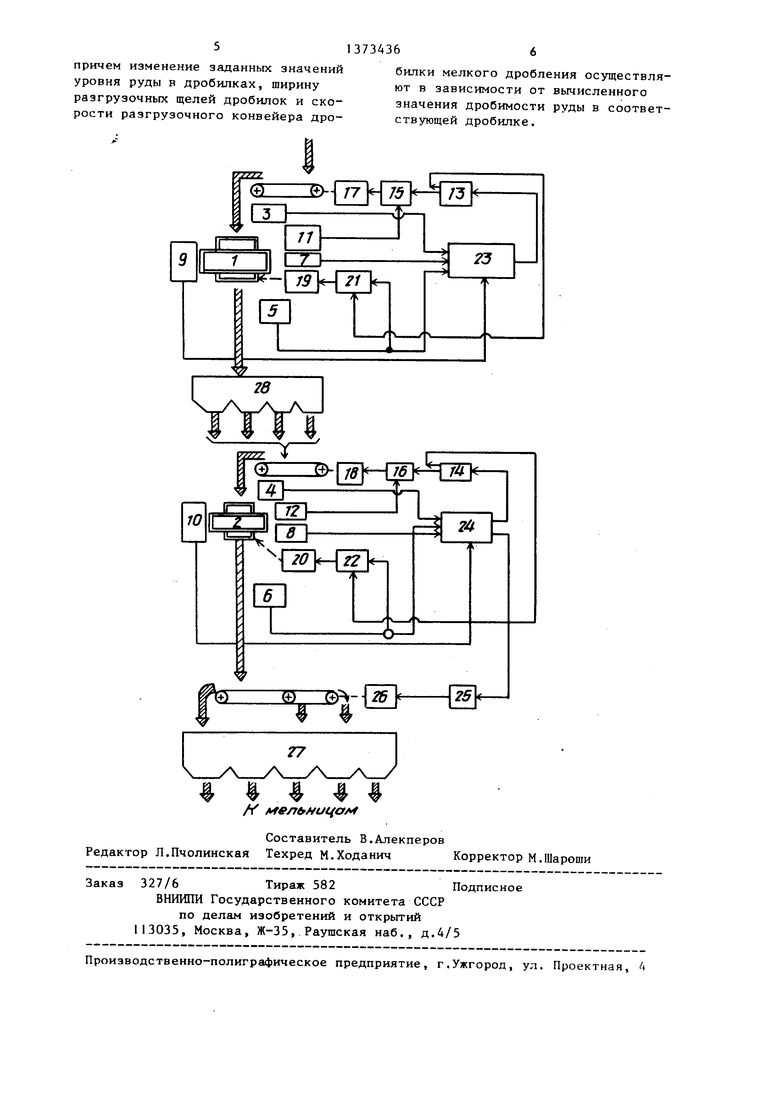

На чертеже изображена система, реализующая способ управления.

Система управления включает дробилки 1 и 2 среднего и мелкого дробления, датчики 3 и 4 грансоста- ва питания, датчики 5 и 6 грансос- тава разгрузки дробилки, датчики 7 и 8 активной мощности потребляемой электроприводом дробилки, датчики 9 и 10 усиления дробления, датчики II и 12 уровня руды в дробилке, блоки 13 и 14 формирования задания, регуляторы 15 .и 16 с исполнительными механизмами 17 и 18 регулирования скорости загрузочных конвейеров, регулятора I9 и 20 с исполнительными механизмами 21 и 22 регулирования размера разгрузочной щели дробилки, датчики 23 и 24 дробимости руды. Кроме того, в системе предусмотрены регулятор 25 с исполнительным механизмом 26 управления конвейером заполнения бункера 27 дробилки мелкого дробления и бункер 28 дробилки среднего дробления.

Система работает следующим образо

Сигналы с датчиков II и 12 управляют заданием регуляторов 15 и 16, изменяющих скорость питания руды. Датчики 3-6 грансостава вьщаиот сигналы, пропорциональные содержанию классов крупности соответственно в питании и разгрузке дробилки. Оба сигнала поступают в датчики 23 и 24 дробимости, в качестве которых могут быть использованы микрокомпьютеры. Одновременно в датчики 23 и 24 вводят сигнал от датчиков 9 и 10 усилия дробления и датчиков 7 и 8 потребляемой электроприводом дробилки активной мощности.

В датчике по специальному правилу рассчитьюают дробимость руды как отношение потребляемой активной мощности к величине вновь образованной поверхности (uF). Величина uF определяется по результатам измерений грансостава питания и разгрузки

дробилки. Датчики 23 и 24 дробимости руды через блоки 13 и 14 формирования задания корректируют уставки регуляторов 15 - 18. На стадии мелкого дробления с датчика дробимости получают также сигнал, используемый для управления положением передвижного конвейера загрузки бункеров главного корпуса соответственно типу руды по дробимости.

Система, реализующая способ автоматического регулирования технологического процесса рудоподготовки, фуржционирует следующим образом.

Стабилизируют уровень руды в приемной воронке дробилок 1 и 2 и крупность дробленного продукта дробилок. В случае изменения физико-механических свойств дробимости исходного питания дробилок возникает необходимость корректировки уставок (заданий). При этом в случае ухудщения дробимости требуется пропорциональное снижение задания в контуре стабилизации уровня в приемной воронке с одновременным увеличением разгрузочной щели дробилки, и наоборот.

Идентификация перерабатьюаемых руд по дробимости осуществляется следующим образом.

Оценка дробимости осуществляется по комплексному показателю, включающему приращение расхода электроэнергии на дробление (информация датчика активной мощности), отнесенное к величине вновь образованной поверхности лГ (информация датчиков грансостава , а также усилие дробления Р, т.е.

D

f(N - UF

Р)

Пример 1. Пусть система регулирования работает на рудах с некоторой дробимостью, для которых по добраны опытным путем и установлены оптимальные уставки контуров стабилизации уровня руды в дробилке (Н) и разгрузочной щели дробилки (d). Этот режим работы дробилки соответствует потребляемой мощности N,, усилию дробления Р и вновь образованной поверхности ДР, и крупности дробленного продукта d. Допустим, произошло изменение крупности исходного питания. Реакция датчиков на это изменение может быть различной:

а) при неизменной крупности дробленного продукта d получают следующие изменения сигналов:

-увеличение потребляемой мощности N N i;

-увеличение усилия дробления

-уменьшение вновь образованной поверхности ЛF U F, , так

как droT, , а dy,,.) fJ Показатель дробимости в этих условиях

г (т|; -Р.)

остается практически неизменным г поскольку увеличение N и Р компенсируется соответствующим уменьшением дР.Практически увели- чение крупности исходного питания дробилки приводит к росту уровня руды в загрузочной воронке и последующему снижению производительности дробилки. При уменьшении d,(, и неизмен ном значении d, характер изменения сигналов изменяется на обратный;

б) допустим, при увеличении крупности исходного питания ( исх произошло также закрупнение готово- го продукта, т.е. d d.. При этом получают следующие изменения

сигналов:

-увеличение потребляемой мощ- ности

-увеличение усилия дробления

Р - Р

- вновь образованная поверхность Л F, , так как .-.

и у,„2 ,Показатель дробимости в этих условиях

°2 ()1)..

Датчик дробимости в этом случае вьща- ет корректировки на снижение уставки уровня загрузки дробилки Н Н, и увеличение разгрузочной щели дробилки d d.

П Р и м е Р 2. Рассмотрим случай изменнения крупности дробленного продукта при неизменной крупности исходного продукта. Допустим при , , увеличивается сигнал датчика (d ,) Возможны несколько случаев:

- 15

20 -25

) 30

35

40

45

50

55

а)если загружение готового продукта явилось следствием износа футеровки (показатель дробимости при этом постоянный), то изменяют (уменьшают) величину разгрузочной щели d.

б)если закрупнение готового продукта произошло по причине ухудшения дробимости, то это скаэьтает- ся на показателе дробимости D, D, , в результате осуществляется коррекция заданий регуляторов 15 - 18 в соответствии с принятым правилом. При го1 показатель дробимости и направление корректировки уставок обратное.

Управление работой дробильного комплекса по дробимости руды позволяет стабилизировать работу измельчи- тельно-флотационного цикла. Датчик дробимости мелкого дробления выдает сигнал на установку самоходного транспортера над бункерами главного корпуса, соответствующими рудам определенного диапазона дробимости (измель- чаемости), Руда из бункеров определенной дробимости измельчаемости направляется в мельницы и далее на обогатительные агрегаты, работающие по схеме и режиму, соответствующим этому типу руды.

Предлагаемый способ позволяет повысить точность управления.

Формула изобретения

Способ автоматического управления технологическим процессом рудопод - готовки на дробилках среднего и мелкого дробления с соответствующими бункерами и конвейерами, включающий измерение уровня руды в дробилках активной мощности, потребляемой электроприводами дробилок, изменение скорости загрузочных конвейеров дробилок в зависимости от отклонения уровня руды в дробилках от заданного значения и изменение ширины разгрузочных щелей дробилок, о т л и ч а ю- щ и и с Я тем, что, с целью повышения качества управления, измеряют усилие дробления на каждой дробилке, гранулометрический состав питания и разгрузки дробилок, в зависимости от которых вычисляют дроби- мость руды в каждой дробилке и изменяют скорость разгрузочного конвейера дробклки мелкого дробления,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Способ автоматического управления дробильным комплексом | 1978 |

|

SU997812A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

Изобретение относится к способам регулирования процесса рудо- подготовки, может быть применено для регулирования агрегатов в цветной и черной металлургии, промышленности строительных и нерудных материалов и позволяет повысить качество управления. Для достижения цели измеряют уровень руды в дробилках, активную мощность, потребляемую электроприводами дробилок среднего и мелкого дробления, изменяют скорость загрузочных конвейеров в зависимости от отклонения уровня руды в дробилках от заданного значения, вычисляют дробимость руды в каждой дробилке в зависимости от измеряемых усилий дробления, гранулометрического состава питания и разгрузки дробилок, изменяют заданные значения уровня дробилки, ширину разгрузочных щелей дробилки и скорость разгрузочного конвейера дробилки мелкого дробления в зависимости от вычисленного значения дробимости руды в соответствующей дробилке. 1 ил. (С (Л

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления дробильным комплексом | 1973 |

|

SU513718A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-02—Подача