ел

а оо

Изобретение относится к литейному производству, а именно к получению литья по выплавляемым моделям.

Целью изобретения является сиижение дефектов отливок по газовым поверхностные раковинам путем повьшения газопроницаемости керамических форм.

Агаомометилсиликонат натрия (АМСР-3) - гидрофобное вещество. Его молекулы в составе структурной формулы имеют полярные (гидрофильные) и неполярные (гидрофобные) группы, но преобладают гидрофобные группы. Поэтому молекулы АМСР-3 имеют преимущественно четко выраженные гидрофобные свойства. Одновременно с увеличением гидрофобных свойств молекул пов1Л1ается их поверхностная адсод бциониая активность. Таким образом, введенный в суспензию 15%-ный водный нейтрализованный раствор АМСР-3 за счет повь шенной поверхностной активности адсорбируется на нестойких пленках, покрывающих пузырьки газа (пены), тем самьм стабилизируя и упрочняя их, придавая им устойчивость в сохранении формы, начиная с мо14внта нанесения огнеупорного покрытия до обсыпки кварцевым песком. Растворы метилсиликоната натрия и этилсиликоната натрия имеют высокую щелочност (рН 13-14 и вьше) в отличие от раст вора АМСР-3, имеющего рН 8-10, также относящегося к классу алкилсиликонатов.

Для введения их в суспензию на основе этилсиликатного связующего необходима их нейтрализация соляной кислотой, в противном случае суспензия мгновенно коагулирует. При переводе их в кислую среду с рК 2-6 расходуется соляной кислоты в 1,7 раза больше, чем при нейтрализации АМСР-3. ЗКивучесть такого нейтрализованного растворд (например, ГКЖ-10) составляет всего 30 мин, затем раствор мутнеет и из него выпадает гелеобразный осадок. Такие растворы применять в суспензии технологически нецелесообразно. . Введение в суспензио 15%-ного водного нейтрализованного раствора АМСР с рН 2-6 способствует диспергированию и стабилизации пузырьков газа (пены), которые образуются в

суспензии при введении поверхностноактивного вещества. Введенньй 15%-ный водный нефтрализованный раствор АМСР адсорбируется на нестойких пленках, покрываклдих Ьузырьки газа (пены), тем самым стабилизируя и .упрочняя их.

При нанесении покрытия за счёт диспергированных пузьфьков образуется микропористая структура формы, обеспечивающая повышенную пористост оболочки при фо1 1Ировании покрытия на модельном блоке. Это при прокаливании обеспечивает повьппенную газпроницаемость форм. Уменьшение концентрации АМСР в растворе неэффективно, а увеличение его ведет к коагуляции суспензии.

В суспензии следует использовать 15%-ный водный нейтрализованный раствор АМСР с оптимальным рН 2-6. Снижение рН менее 2 и повышение более 5 ведет к помутнению раствора АМСР и к выпадению хлопьевидного осадка геАя кремневой кислоты в

растворе. Такие растворы являются технологически непригодными к использованию.

Содержание в суспензии 15%-ного водного нейтрализованного раствора АМСР менее 1,9 мас.% неэффективно а более 2,5 мас.% экожжически нецелесообразно. Так как газопроницаемость .керамических оболочек стабилизируется, процент дефектов отливок по поверхностным раковинам не уменьшается.

Оптимальное содержание 15%-ного водного нейтрализованного раствора АМСР с рН 2-6 находится в пределах 1,9-2,5 мас.%. ;

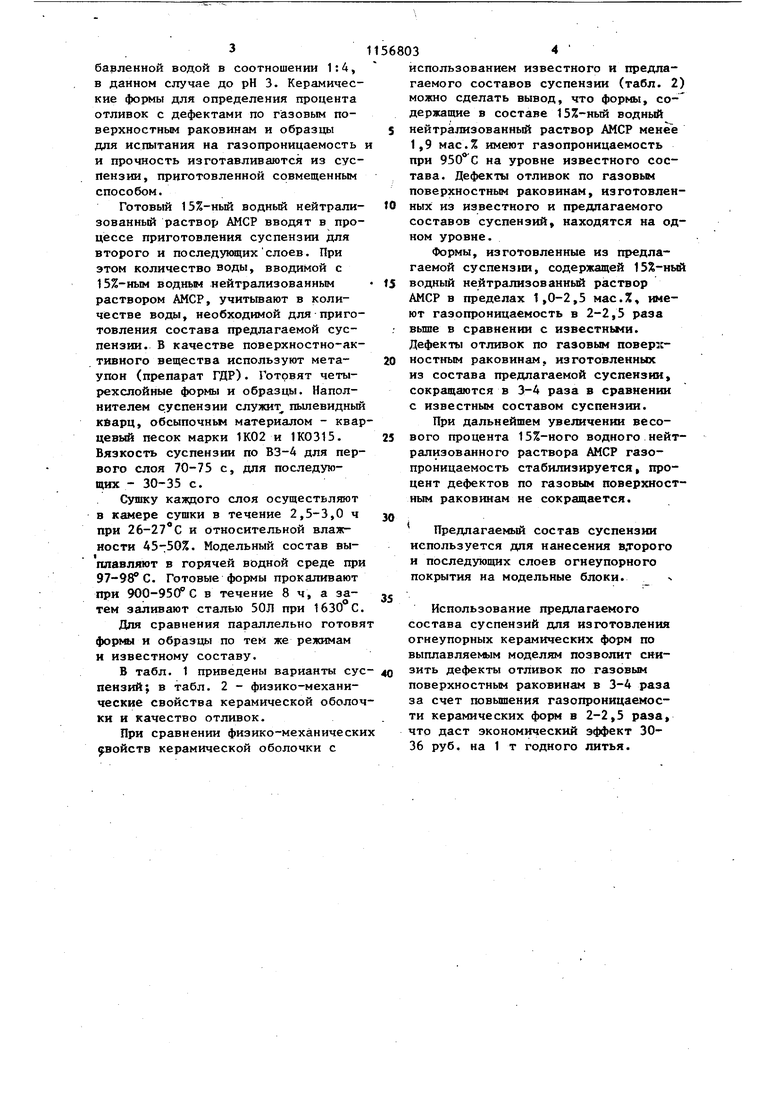

Пример. АМСР (ТУ 6-02-700имеет рН tO. Использование АМСР в исходном состоянии для введения в суспензию технологически нецелесообразно, так как из-за высокой щелочности продукта огнеупорная суспензия обладает низкой живучестью. Поэтому, презвде чем применить его по назначению, нейтрализуют до рН 2-6. Нейтрализацию АМСР производят следующим образом. Вначале готовят водный раствор АМСР. Для приготовления одного литра 15%-ного водного раствора отмеряют 50 мл АМСР, разбавляют водой в количестве 300 мл, а затем нейтрализуют соляной кислотой, разбавленной водой в соотношении 1:4, в данном случае до рН 3. Керамические формы для определения процента отливок с дефектами по газовым поверхностным раковинам и образцы для испытания на газопроницаемость и прочность изготавливаются из суспензии, приготовленной совмещенным способом. Готовый 15%-ный водный нейтрализованный раствор АМСР вводят в процессе приготовления суспензии для второго и по еле дукмдихслоев. При этом количество воды, вводимой с 15%-ным водньи нейтрализованным раствором АМСР, учитьюают в количестве воды, необходимой для-приготовления состава предлагаемой суспензии. В качестве поверхностно-яктивиого вещества используют метаупон (препарат ГДР). Готовят четырехслойные формы и образцы. Наполнителем руспензии служит пылевидный кбарц, обсыпочньм материалом - квар цевый песок марки 1К02 и 1К0315. Вязкость суспензии по ВЗ-4 для первого слоя 70-75 с, для последующих - 30-35 с. Сушку каяэдого слоя осуществляют в камере сушки в течение 2,5-3,0 ч при 26-27°С и относительной влажности 45-50%. Модельный состав выплавляют в горячей водной среде при 97-98°С. Готовые формы прокаливают при 900-950° С в течение 8 ч, а затем заливают сталью 50Л при 1630 С Для сравнения параллельно готовя и образцы по тем же режимам и известному составу. В табл. 1 приведены варианты сус пензий; в табл. 2 - физико-механические свойства керамической оболоч ки и качество отливок. При сравнении физико-механически двойств керамической оболочки с 34 использованием известного и предлагаемого составов суспензии (табл. 2) можно сделать вывод, что формы, содержащие в составе 15%-ный водный нейтрализованный раствор АМСР менее 1,9 мае.% имеют газопроницаемость при на уровне известного состава. Дефекты отливок по газовым поверхностным раковинам, изготовленных из известного и предлагаемого составов суспензий, находятся на одном уровне. Формы, изготовленные из предлагаемой суспенз1ш, содержащей 15%-ный водный нейтрализованный раствор АМСР в пределах 1,0-2,5 мас.%, имеют газопроницаемость в 2-2,5 раза вьш1е в сравнении с известными. Дефекты отливок по газовым поверхностным раковинам, изготовленных из состава предлагаемой суспензии, сокращаются в 3-4 раза в сравнении с известным составом суспензии. При дальнейшем увеличении весового процента 15%-ного водного.нейтрализованного раствора АМСР газопроницаемость стабилизируется, процент дефектов по газовым поверхностным раковинам не сокращается. Предлагаемый состав суспензии используется для нанесения в.торого и последующих слоев огнеупорного покрытия на модельные блоки. Использование предлагаемого состава суспензий для изготовления огнеупорных керамических форм по выплавляемым моделям позволит снизить дефекты отливок по газовым поверхностным раковинам в 3-4 раза за счет повьшения газопроницаемости керамических форм в 2-2,5 раза, что даст экономический эффект 3036 руб. на 1 т годного литья.

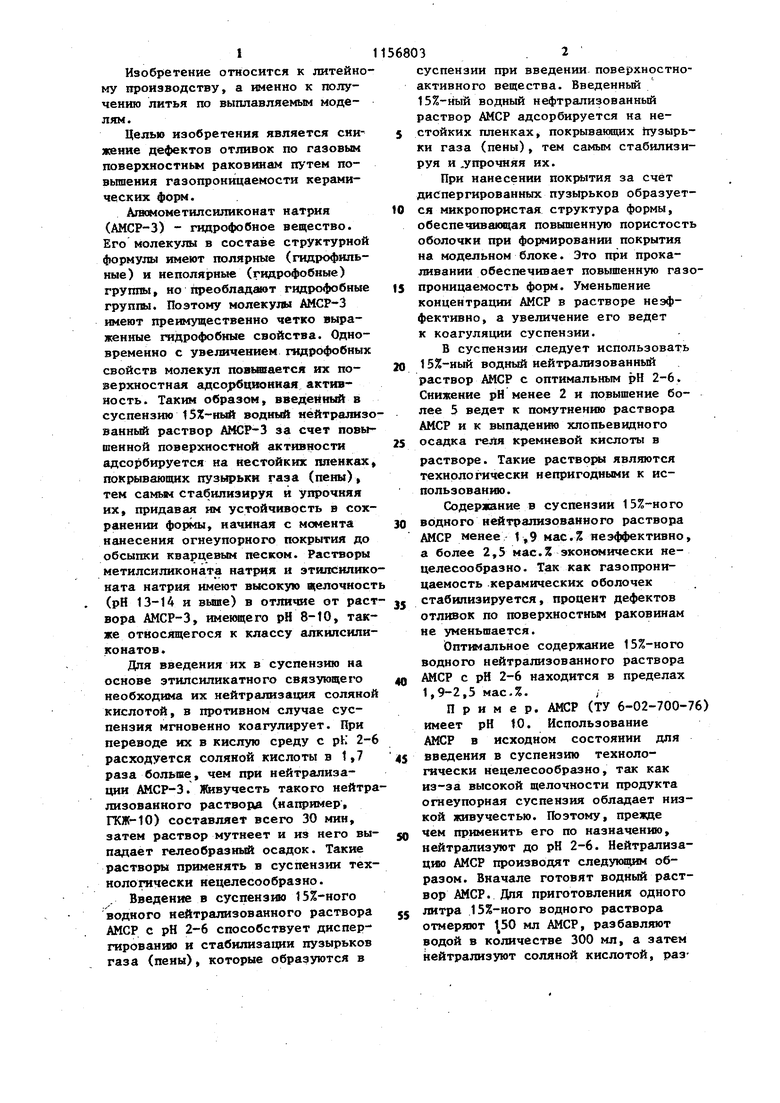

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1079338A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Раствор для обработки выплавляемых моделей | 1982 |

|

SU1045995A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Раствор для обработки выплавляемых моделей | 1978 |

|

SU871998A1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающая этилсиликат, воду, поверхностноактивное вещество, соляную кислоту, ортофосфорную кислоту и огнеупорный наполнитель, отличающаяс я тем, что, с целью снижения дефектов отливок по газовым поверхностным раковинам путем повьшения газопроницаемости керамтеских форм, суспензия дополнительно содержит 15%-ный водный нейтрализованный раствор аЛюмометкпсилшсоната натрия с рН 2-6 при следующем соотношении ингредиентов, мас.%: Этилсиликат 6,1-11,7 Вода16,6-22,7 Поверхностноактивное вещество 0,09-0,1 Соляная кислота 0,5-0,6 Ортофосфорная кислота0,3-0 ,,4 15%-ный водный нейтрализованный раствор алюмоме(Л тилсиликоната натрия с рН 26 1,9-2,5 Огнеупорный наполнительОстальное

1 (и9Таблица 2

| Огнеупорная суспензия для изготовления керамических форм | 1975 |

|

SU521059A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления форм методом литья по выплавляемым моделям | 1974 |

|

SU566671A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-06-06—Подача