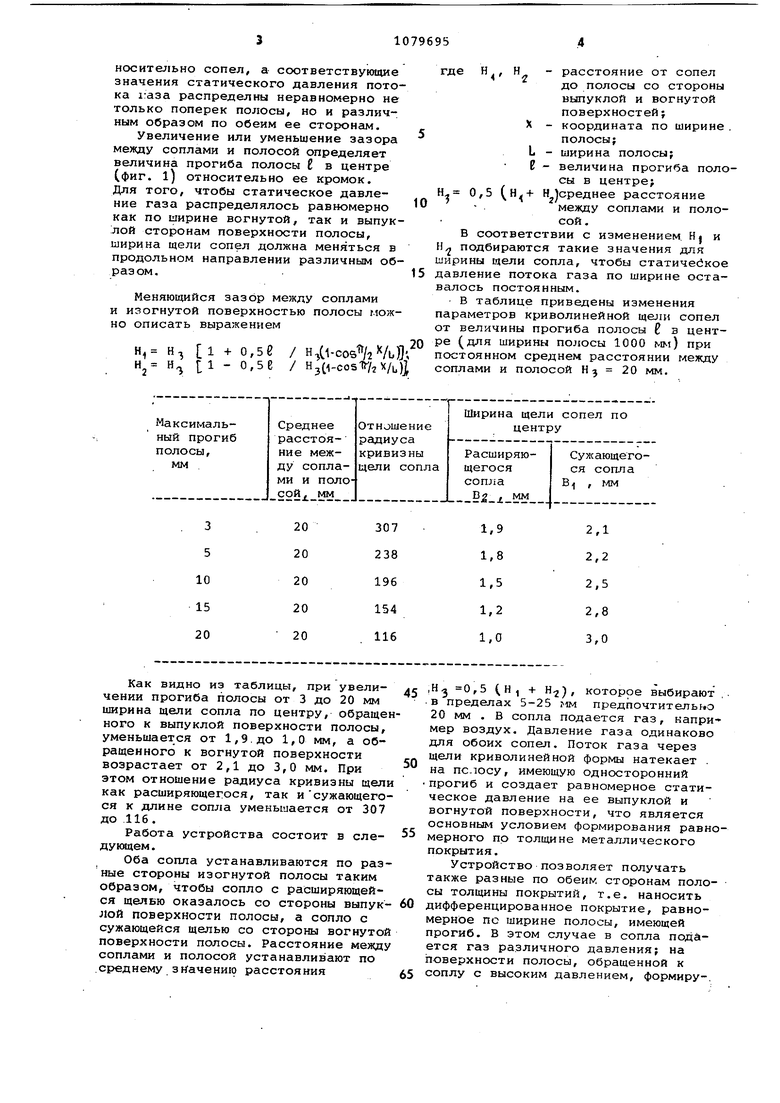

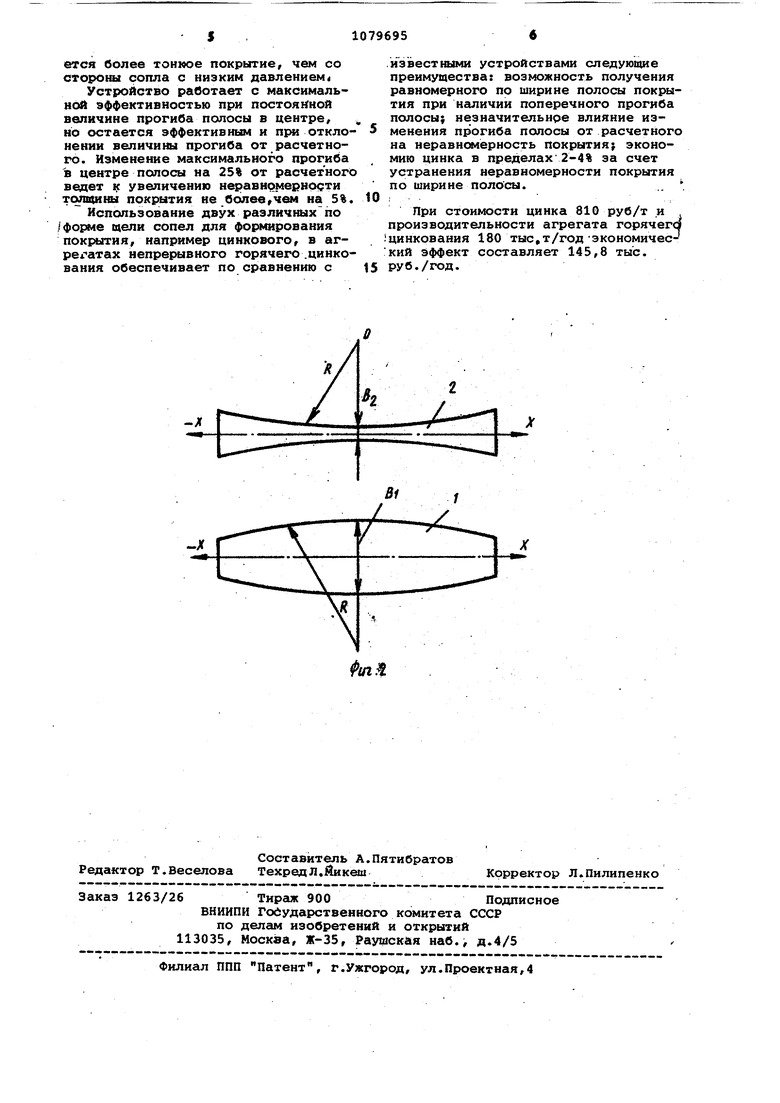

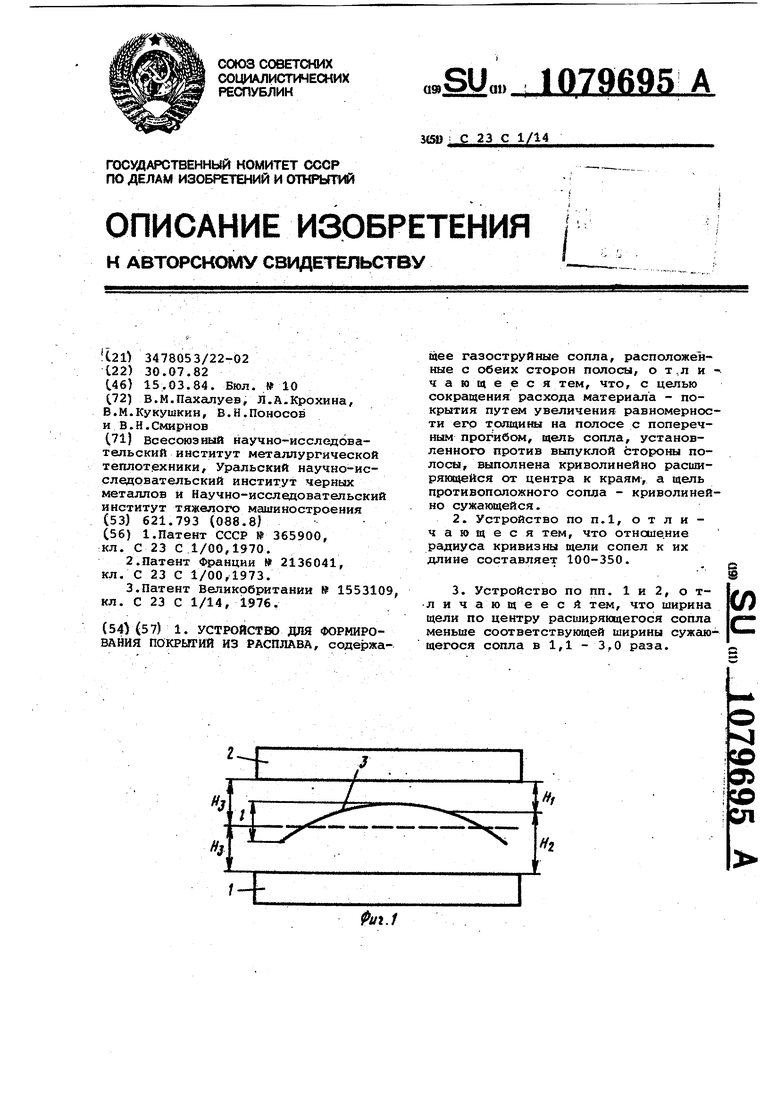

Изобретение относится к получени равномерных по толщине антикоррозионных металлических покрытий из .рас плава на стальной полосе в агрегата непрерывного действия. Известно устройство по формирова нию заданной толщины покрытия, напр мер цинкового, содержащее газовое сопло, губки которого образуют расширяющуюся от центра к краям щель. Такая конструкция сопел обеспечивает повышенное статическое давление потока газа в области кромок и способствует выравниванию покрытия по ширине полосы Ij . Недостатком этого устройства является уменьшение утолщений только на кромках полосы и незначительное снижение неравномерности покрытия в центральной области полосы. Известно устройство для формирования покрытий, содержащее сопло, состоящее из ряда секций с регулиру емой шириной щели в каждой секции, что способствует формированию более равномерного покрытия по всей ширине полосы f2j . Недостатком данного устройства является ступенчатое изменение ширины щели сопла в каждой секции, что сопровоходается значительными потерями энергии потока газа на выходе из сопел,а также ухудшает равномерност покрытия при расположении сопел на расстояниях менее 15 мм относительно полосы, Известно устройство для формирова ния покрытий из расплава, содержащее газоструйные .сопла, расположенные с обеих сторон полосы з . Ширина щели сопел возрастает от минимального значения в центре до максимального по краям, причем кривизна профиля определяется эффективным радиусом, меняющимся в пределах 4-16 м. Такое устройство обеспечивает плавное изменение динамического давления газа на срезе сопла и равномерное распределение статического давления потока газа поперек полосы что способствует формированию покрытия не только без утолщения на кромках, но и равномерного в центральной области по ширине полосы. Недостатком известного устройства является невозможность формирования равнозначного по толщине и равномерного по ширине металлического покрытия на коробоватой полосе, т.е. полосе, имеющей односторонний прогиб поверхности в поперечном направлении Например, в агрегатах цинкования полоса имеет прогиб в центре 5-10 мм относительно кромок. При этом выпуклая и вогнутая стороны полосы оказываются на различном расстоянии от со пея, что ведет к неравномерному распределению давления газового потока по обеим сторонам поверхности полосы и, следовательно, к формированию покрытиянеодинаковой толщины. Цель изобретения - сокращение расхода металла - покрытия путем увеличения равномерности толщины покрытия на полосе с поперечным прогибом. Поставленная цель достигается тем, что в устройстве для формирования покрытия из расплава, содержащем газоструйные сопла, расположенные с обеих сторон полосы, щель сопла, установленного против В1Ыпуклой стороны полосы, выполнена криволинейно расширяющейся от центра к краям, а щель противоположного сопла - криволинейно сужающейся. Отношение радиуса кривизны щели сопел к их длине составляет 100-350. Ширина щели по центру расширяющегося сопла меньше соответствующей ширины сужающегося сопла в 1,13,0 раза. На. фиг. 1 изображено сопло, вид сверху; на фиг. 2 - то же, сечения. Устройство состоит из сопел 1 и. 2 (фиг. 1), расположенных по разные стороны полосы 3, которая имеет прогиб f в центре. Направление прогиба полосы относительно сопел остается постоянным. Длина сопел 1 и 2 больше ширины полосы не менее, чем на 100 мм. Каждое соп-ло имеет продольную щель для выхода газового потока. На фиг. 2 изображены формы .щелей сопла 1 и сопла 2. Щель сопла 1, расположенного со стороны вогнутой поверхности полосы, выполнена криволинейно сужающейся от центра к краям, а щель сопла 2, расположенного со стороны выпуклой поверхности полосы, - криволинейно -расширяющейся . Профиль щели сопел задается радиусом кривизны I , одинаковым для обеих сопел с центром кривизны О на вертикё1льной оси, проходящей через центр симметрии сопел. Ширина щели В по центру сопла 1 больше соответствующей ширины щели В- сопла 2. Толщина металлического покрытия и равномерность ее распределения при формировании покрытия газовыми струями зависят от постоянства статического давления газового потока на поверхности полосы. Величина статического- давления определяется не только давлением газа в соплах, но также отношением расстояния между соплами и полосой к ширине щели сопла. Односторонний прогиб полосы (фиг. 1)приводит к тому, что отдельные участки поверхности полосы оказываются на различном удалении отнсхзительно сопел, а соответствующие значения статического давления потока 1:аза распределны неравномерно не только поперек полосы, но и различным образом по обеим ее сторонам. Увеличение или уменьшение зазора между соплами и полосой определяет величина прогиба полосы в центре (фиг. l) относительно ее кромок. Для того, чтобы статическое давление газа распределялось равномерно как по ширине вогнутой, так и выпуклой сторонам поверхности полосы, ширина щели сопел должна меняться в продольном направлении различным образом. Меняюнщйся зазор между соплами и изогнутой поверхностью полосы можно описать выражением н. н, 1 + 0,58 / H,Cl-cos /2Vb) H2 H |;i-o,5e / HjCi-cos-fr/ v/b Н, расстояние от сопел до полосы со стороны выпуклой и вогнутой поверхностей; координата по ширине полосы; ширина полосы; 2 - величина прогиба полосы в центре; 0,5 ( Н среднее расстояние - . между соплами и полосой . В соответствии с изменением. Hj и подбираются такие значения для ины щели сопла, чтобы статическое ление потока газа по ширине остаось постоянным. В таблице приведены изменения аметров криволинейной щели сопел величины прогиба полосы в цент(для ширины полосы 1000 мм) при тоянном среднем расстоянии между лами и полосой Н 20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования металлического покрытия из расплава | 1981 |

|

SU939590A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ВЕРТИКАЛЬНО ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296179C2 |

| РОТОРНЫЙ АППАРАТ | 1993 |

|

RU2091147C1 |

| ПЛОСКОЩЕЛЕВОЙ ЭЖЕКТОР | 2016 |

|

RU2666683C2 |

| Струйный регулятор расхода | 1982 |

|

SU1123024A2 |

| НАСАДОК | 2011 |

|

RU2551289C2 |

| Способ получения оцинкованной стальной полосы | 1981 |

|

SU969780A1 |

| Газовый или паровой эжектор с криволинейной осью системы Васильева | 1959 |

|

SU123279A1 |

| Устройство для регулирования толщины покрытий | 1985 |

|

SU1330204A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ ПРИ НЕПРЕРЫВНОМ ГОРЯЧЕМ ЦИНКОВАНИИ | 2005 |

|

RU2288968C2 |

1. УСТРОЙСТЮ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА, содержащее газоструйные сопла, расположенные с обеих сторон полосы, о т ,л и ч а ю щ е е с я тем, что, с целью сокращения расхода материала - покрытия путем увеличения равномерности его толщины на полосе с поперечным прогибом, щель сопла, установленного против выпуклой стороны полосы, выполнена криволинейно расширяинцейся от центра к краям, а щель противоположного сопла - криволинейно сужающейся. 2.Устройство ПОП.1, отличаю щ е с я тем, что отноше.ние ргадиуса кривизны щели сопел к их длине составляет 100-350. 3.Устройство по пп. 1 и 2, о т(Л личающеесА тем, что ширина щели по центру расширяющегося сопла меньше соответствующей ширины сужающегося сопла в 1,1 -3,0 раза. -L 3 Мз ;о 9 ;о ел ftl Нг

Как видно из таблицы, при увеличении прогиба полосы от 3 до 20 мм ширина щели сопла по центру, обращен ного к выпуклой поверхности полосы, уменьшается от 1,9.до 1,0 мм, а обращенного к вогнутой поверхности возрастает от 2,1 до 3,0 мм. При этом отношение радиуса кривизны щели как расширяющегося, так исужающегося к длине сопла уменьшается от 307 до .116. Работа устройства состоит в следукнцем. Оба сопла устанавливаются по разные стороны изогнутой полосы таким образом, чтобы сопло с расширяющейся щелБю оказалось со стороны выпуклей поверхности полосы, а сопло с сужающейся щелью со стороны вогнутой поверхности полосы. Расстояние между соплами и полосой устанавливают по .среднему значению расстояния

2Д 2,2 2,5 2,8 3,0 ,Н 0,5 (Н, + Н), которое выбирают , В пределах 5-25 м предпочтительно 20 мм . В сопла подается газ, напрИ мер воздух. Давление газа одинаково для обоих сопел. Поток газа через щели криволинейной формы натекает . на полосу, имеющую односторонний прогиб и создает равномерное статическое давление на ее выпуклой и вогнутой поверхности, что является основным условием формирования равномерного по толщине металлического покрытия. Устройство позволяет получать также разные по обеим сторонам полосы толщины покрытий, т.е. наносить дифференцированное покрытие, равномерное ПС ширине полосы, имеющей прогиб. В этом случае в сопла подается газ различного давления; на поверхности полосы, обращенной к соплу с высоким давлением, формиру-.

ется более тонкое покрытие, чем со стороны сопла с низким давлением

Устройство работает с максимальной эффективностью при постоянной величине прогиба полосы в центре, но остается эффективным и при отклонении величины прогиба от расчетного. Изменение максимального прогиба в центре полосы на 25% от расчетного ведет к увеличению неравномерности толщины покрытия не более,чем на 5%.

Использование двух различных по /форме щели сопел для формирования покрытия, например цинкового, в агрегатах непрерывного горячего .цинкования обеспечивает по сравнению с

-Д

.из1вестными устройствами следующие преимущества: возможность получения равномерного по ширине полосы покрытия при наличии поперечного прогиба полосы; незначительное влияние изменения прогиба полосы от расчетного на неравнсмёрность покрытия; экономию цинка в пределах 2-4% за счет устранения неравномерности покрытия по ширине полосы...

При стоимости цинка 810 руб/т и производительности агрегата горячего .цинкования 180 тыс,т/год экономичес:кий эффект составляет 145,8 тыс. руб./год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-30—Подача