(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ИЗ РАСПЛАВА

1

Изобретение относится к получению равномерных по толщине антикоррозионных металлических покрытий из расплава на стальной полосе в агрегатах непрерывного действия.

Известно техническое решение для формирования заданной толщины, например, цин-кового покрытия, содержащее газовое сопло, губки которого образуют расширяющуюся от центра к краям щель l.

Такая конструкция сопла обеспечивает повышение статического давления истекающего газа в области кромок и способствует выравниванию толщины покрытия по ширине полосы.

Недостаток этого устройства - забивание отдельных участков щели сопла брызгами расплава/ что ведет к нарушению в распределении статического давления газового потока и появлению разнотолщинности металлического покрытия.

Наиболее близко по технической сущности и достигаемому эффекту к предлагаемому является устройство для формирования металлического по.крытия из расплава, включающее . .щелевые сопла, расположенные по обеим сторонам полосы 2.

Однако и ему присуще забивание отдельных участков щелевого сопла, что снижает надежность устройства и качество обрабатываемых изделий.

Цель изобретения - увеличение надежности эксплуатации устройства формирования покрытия за счет предотвращения, забивания щели брызгами расплава, а также повышение равномернос10

ти покрытия по ширине полосы.

Указанная цель достигается тем, что устройство для формирования металлического покрытия из.расплава, включающее щелевые сопла, расположенные по обеим сторонам полосы, снабжено линейным вибратором, расположённым у щели сопла.

При этом линейный вибратор выполнен в виде струны диаметром 0,1-0,5,

20 ширины щели сопла, соединенной посредством пружины с механизмом крепления, а струна линейного вибратора расположена относительно продольной оси сопла перекрестно, образуя угол

25 от 0,05 до 1°, а расстояние от стру ны до сопла равно 2-30 диаметров струны.

В устройстве при истечении пото-. ка газа из щели сопла и обтекании

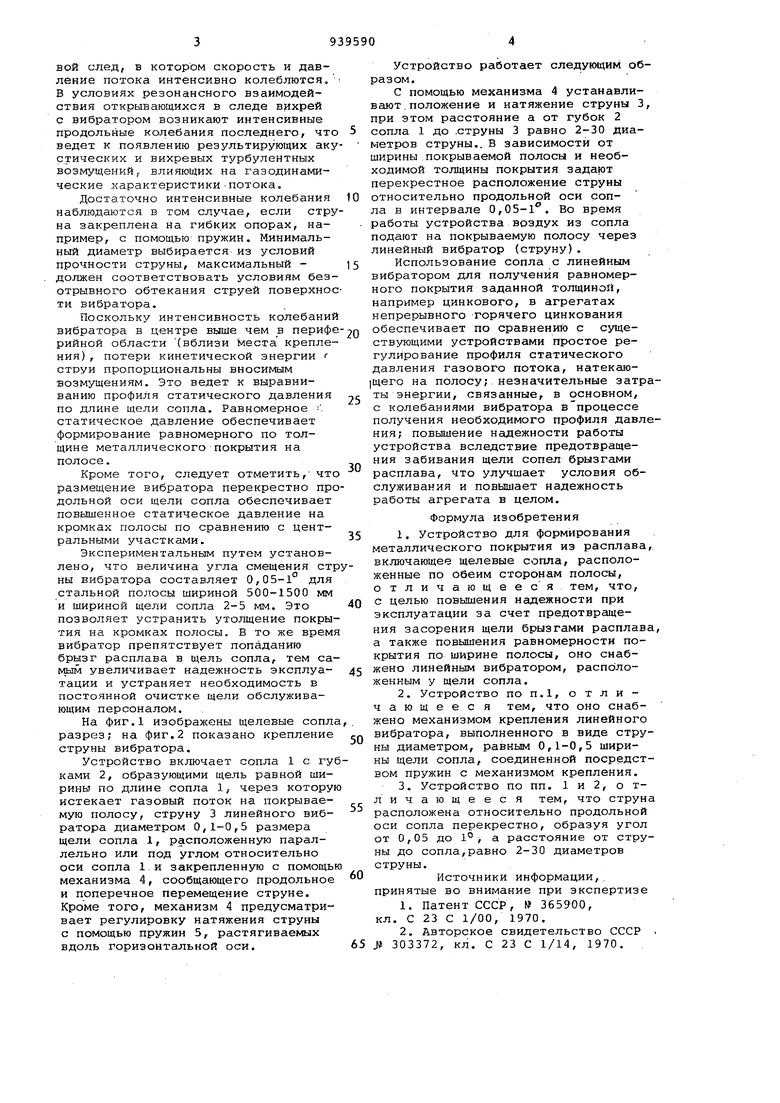

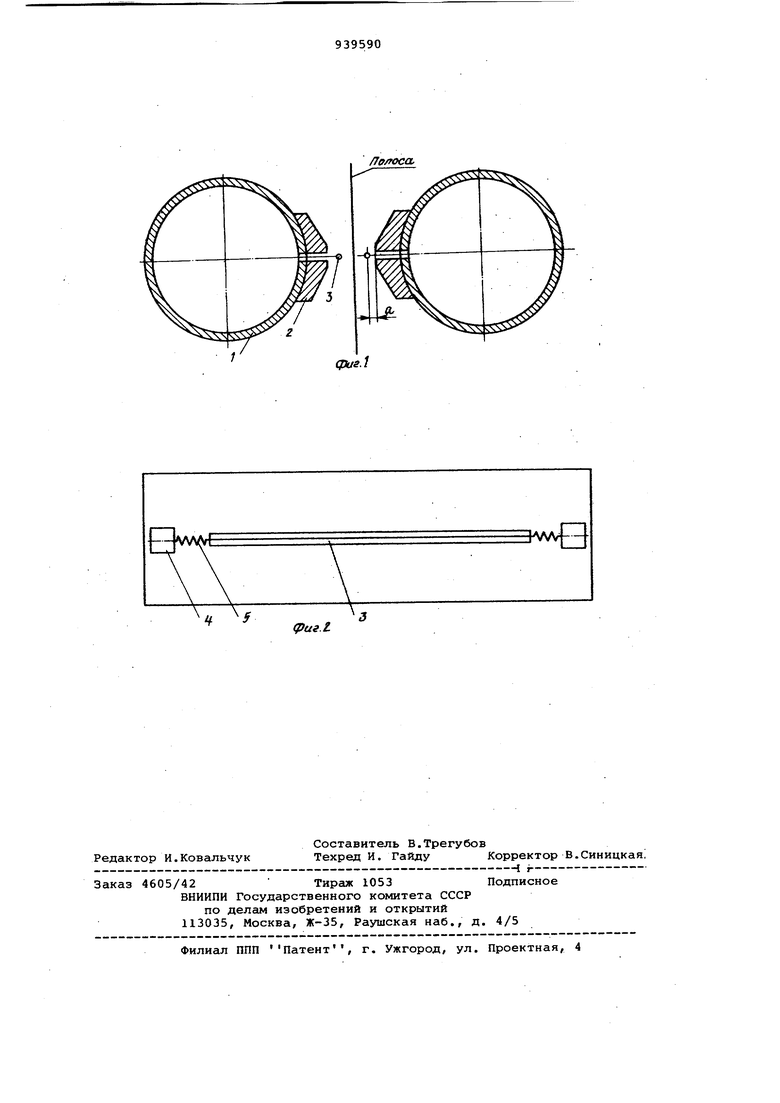

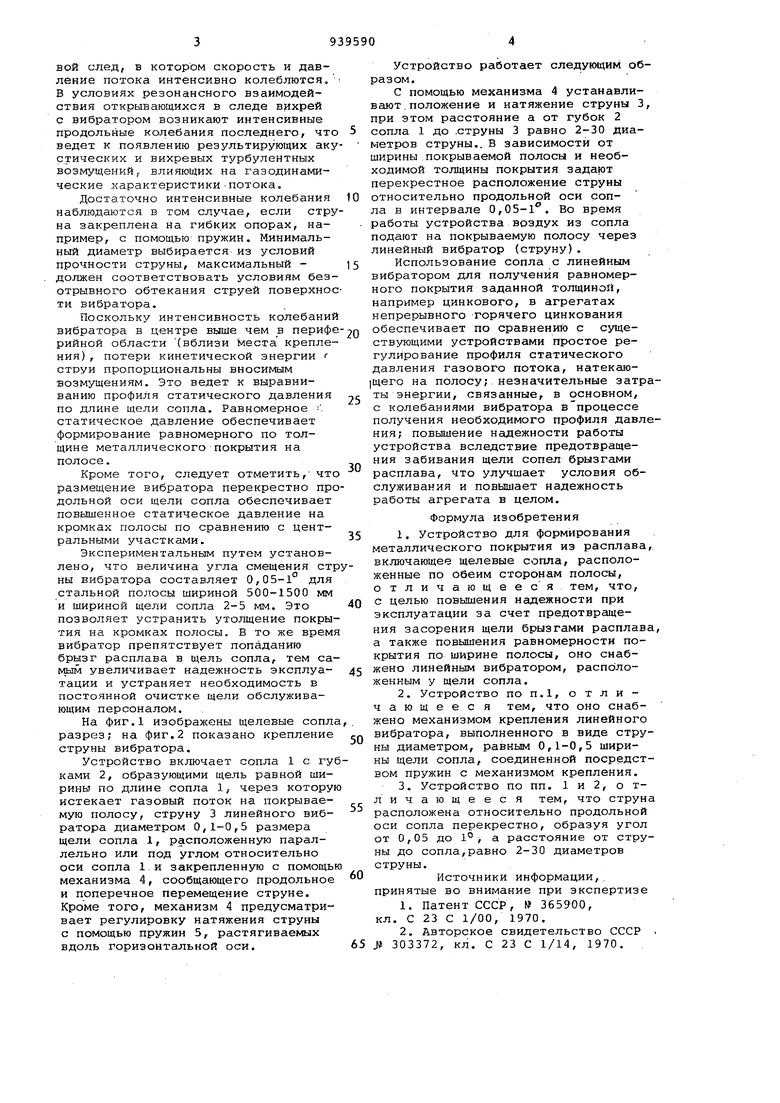

30 вибратора (струны) возникает вихревой след, в котором скорость и давление потока интенсивно колеблются, В условиях резонансного взаимодействия открывающихся в следе в ихрей с вибратором возникают интенсивные продольные колебания последнего, чт ведет к появлению результирующих ак стических и вихревых турбулентных возмущенийр влияющих на газодинамические .характеристики -потока. Достаточно интенсивные колебания наблюдаются в том случае, если стр на закреплена на гибких опорах, например, с помощью пружин. Минимальный диаметр выбирается из условий прочности струны, максимальный должен соответствовать условиям без отрывного обтекания струей поверхно ти вибратора. Поскольку интенсивность колебани вибратора в центре выше чем в периф рийной области (вблизи Места крепле ния) , потери кинетической энергии с струи пропорциональны вносимым возмущениям. Это ведет к выравниванию профиля статического давления по длине щели сопла. Равномерное ;, статическое давление обеспечивает формирование равномерного по толщине металлического покрытия на полосе. Кроме того, следует отметить, чт размещение вибратора перекрестно пр дольной оси щели сопла обеспечивает повышенное статическое давление на кромках полосы по сравнению с центральными участками. Экспериментальным путем установлено, что величина угла смещения ст ны вибратора составляет 0,05-1° для стальной полосы шириной 500-1500 мм и шириной щели сопла 2-5 мм. Это позволяет устранить утолщение покры тия на кромках полосы. В то же врем вибратор препятствует попаданию брызг расплава в щель сопла, тем са ivttitM увеличивает надежность эксплуатации и устраняет необходимость в постоянной очистке щели обслуживающим персоналом. На фиг.1 изображены щелевые сопл разрез; на фиг,2 показано крепление струны вибратора. Устройство включает сопла 1 с гу ками 2, образующими щель равной ширины по длине сопла 1, через котору истекает газовый поток на покрываемую полосу, струну 3 линейного вибратора диаметром 0,1-0,5 размера щели сопла 1, расположенную параллельно или под углом относительно оси сопла 1 и закрепленную с помощь механизма 4, сообщающего продольное и поперечное перемещение струне. Кроме того, механизм 4 предусматривает регулировку натяжения струны с помощью пружин 5, растягиваемых вдоль горизонтальной оси, Устройство работает следующим образом, С помощью механизма 4 устанавливают , положение и натяжение струны 3, при этом расстояние а от губок 2 сопла 1 до .струны 3 равно 2-30 диаметров струны,. В зависимости от ширины покрываемой полосы и необходимой толщины покрытия задают перекрестное расположение струны относительно продольной оси сопла в интервале 0,05-1, Во время работы устройства воздух из сопла подают на покрываемую полосу через линейный вибратор (струну), Использование сопла с линейным вибратором для получения равномерного покрытия заданной толщиной, например цинкового, в агрегатах непрерывного горячего цинкования обеспечивает по сравнению с существующими устройствами простое регулирование профиля статического давления газового потока, натекающего на полосу; незначительные затраты энергии, связанные, в основном, с колебаниями вибратора в процессе получения необходимого профиля давления; повышение надежности работы устройства вследствие предотвращения забивания щели сопел брызгами расплава, что улучшает условия обслуживания и повышает надежность работы агрегата в целом. Формула изобретения 1,Устройство для формирования металлического покрытия из расплава, включающее щелевые сопла, расположенные по Обеим сторонам полосы, отличающее с я, тем, что, с целью повышения надежности при эксплуатации за счет предотвращения засорения щели брызгами расплава, а также повышения равномерности покрытия по ширине полосы, оно снабжено линейным вибратором, расположенным у щели сопла, 2,Устройство по П.1, отличающееся тем, что оно снабжено механизмом крепления линейного вибратора, выполненного в виде струны диаметром, равным 0,1-0,5 ширины щели сопла, соединенной посредством пружин с механизмом крепления, 3,Устройство по пп, 1 и 2, о тличающееся тем, что струна расположена относительно продольной оси сопла перекрестно, образуя угол от 0,05 до 1° а расстояние от струны до сопла,равно 2-30 диаметров струны. Источники информации,. принятые во внимание при экспертизе 1.Патент СССР, № 365900, кл, С 23 С 1/00, 1970, 2.Авторское свидетельство СССР . J 303372, кл, С 23 С 1/14, 1970,

(fJus.i

ffe/roca.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования покрытий из расплава | 1982 |

|

SU1079695A1 |

| Устройство для формирования на полосе металлического покрытия из расплава | 1986 |

|

SU1571100A1 |

| Гранулятор расплава | 1977 |

|

SU691178A1 |

| Устройство для получения металлической ленты из расплава | 1989 |

|

SU1764788A1 |

| УСТРОЙСТВО ПОДАЧИ НА ЛЕНТУ СТЕКЛА ДОЗИРОВАННЫХ КОЛИЧЕСТВ ДИСПЕРСНОГО МАТЕРИАЛА | 1998 |

|

RU2147015C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ВРЕМЕННОЙ ОСУШИТЕЛЬНОЙ СЕТИ | 2002 |

|

RU2215386C1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Газовый нож для удаления излишков металлического покрытия с полосы металла | 1978 |

|

SU1178504A1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2017 |

|

RU2668898C1 |

| Устройство для охлаждения прокатных валков и проката | 1988 |

|

SU1652009A1 |

ЭЛЛЛг

Ч

(Pui.l

Авторы

Даты

1982-06-30—Публикация

1981-01-14—Подача