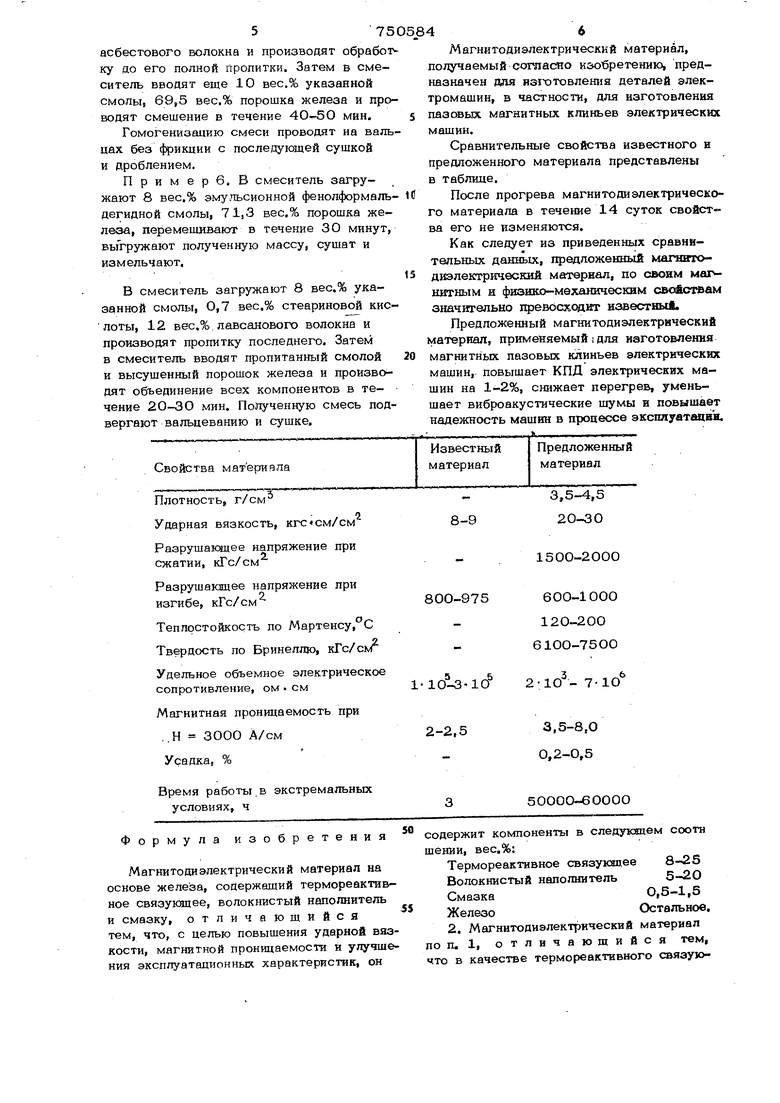

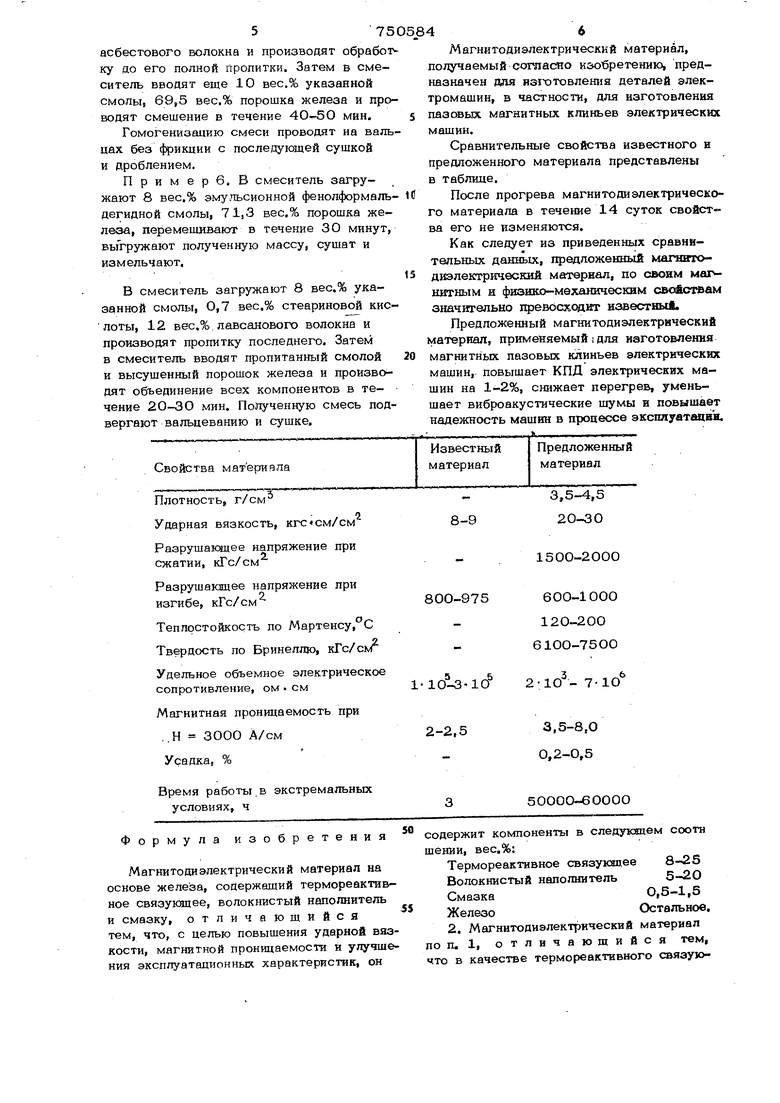

Изобретение относится к магнитодиэлектрическим материалам, которые нахо дят применение в электротехнике, электр нике, радиотехнике, и других областях народного Хозяйства. Известен магнитодиэлектрический материал на основе железа l содержащий термореактивное связугошее, волокни тый наполнитель и смазку, причем в качестве тёрмореактивного связующего использован эпоксидно-новолачный блок-соп лимер. Состав известного магнитодиэлек рического материала следующий, вес,%: Зпоксидно-новолачный блоксополимерЗО-35Уротропин3-4 Фта левый ангидрид2-3 Наполнитель 5-6 Железо Остальное Известный магнитодиэлектрический материал обладает недостаточно высокими магнитными, диэлектрическими и физико-механическими свойствами. Целью настоящего изобретения является создание магнитодиэлектрического материала, обладакщего высокой магнитной проницаемостью, ударной вязкостью и улучшенными эксплуатационными характеристиками. С этой целью предложен магнитоди- электрический материал на основе железа, содержащий термореактивное связующее, волокнистый наполнитель и смазку, который отличается от известного тем, что он содержит компоненты в следующем соотношении, вес.%; Термореактивные связующие 8-25 Волокнистый наполнитель5-2О Смазка0,5-1,5. ЖелезоОстальное В состав магнитодиэлектрического материала может входить кварц в количес ве до 3,5 вес.%. В качестве термореактивного связуюшвго могут быте применены модифидированные или немодифицированные смолы новолачного или резольного типа. При исполь- зовании фенопформальдегидной смолы ково лачного типа применяют отвердитель, например, гексаметилектетрамиНо В качестве модификаторов фенолформальдегйдных смол целесообразно применять полиолефины и их производные, поли винилацетали и канифоль, В качестве смазки могут быть исполь зованы жирные кислоты и их соли, напри мер, олеиновая или стеариновая кислоты, стеарат кальция, В качестве волокнистого наполнителя могут быть применены асбесговое волокно, стекловолокно, синтетические волокна (Например лавсановое вол окно. Волокнистый наполнитель вводится в состав композиции будучи предварительно пропитанным 20-6О% раствором используемого связую щего или связующего того же типа. Магнитодиэлектрический материал получают обычным способом, применяемым в производстве фенопластов, осуществляе мым по следующим технологическим схемам. Технология 1 (с применением сухой смолы). Термореактивное связующее с добавкой смазывающих веществ объединяют с порошком железа при мехаьшческом диспергировании этих компонентов. Компози цию гомогенизируют на вальцах, измельчают в порощок, затем в смесительный ;агрегат вводят по-лученный порошок и волокнистый наполнитель, предварительно пропитанный тем связующим Далее из материала методом прессования изгет ливают изделия;, Эта технология применяется при использовании стекловолокнистого наполнителя, обработанного фенолформальдегидной смолой. Технология 2 (с применением эмульсионной смолы), В смеситель вводят термореактивное связующее в вице 40-90% спиртового раствора и порошок железа. После объединения железного порошка со связующи в смеситель загружают волокнистый наполнитель, пропитанный тем же связующ Композицию гомогенизируют на бесфрикционных вальцах, охлаждаемых водой и высушивают при температуре 6О-9О до требуемой текучести. Данное изобретение иллюстрируется следующими примерами. Пример, В смеситель загружают 15,5 вес.% новолачной фенолформа дегидной смолы, 3 вес.% гексаметилентетрамина, 0,7 вес,% стеарата кальция и 66,8 вес,% порошка железа. Смещение компонентов осуществл1 1ют в течегше 60 мин. Полученную смесь подвергают гомогенизации на фрикционных вальцах при температуре рабочего валка 70ЮО С и холостого валка 105-140 0 в течение 6-10 мин, Отвальцованную массу охлаждают и измельчают. Полученную композицию смешивают с 14 вес.% рубленого стекловолокна, предварительно пропитанного резольной фенолформальдегидной смолой. Магнитодиэлектрик перерабатывают в изделия обычными методами, применяемыми для переработки фенопластов. Пример 2. В смеситель загружают 8 вес.% резольной феноланилинформальдегидной смолы, 0,5 вес.% стеарата кальция, 71,5 вес.% порошка железа и производят смешение в течение 4050 мин. Полученную смесь подвергают вальцеванию с последующим измельчением. Измельченную композицию смешивают с 2О вес.% рубленого стекловолокна, предварительно пропитанного феноланилинформальдегидной смолой. Пример 3. В смеситель загружают 25 вес,% резольной фенолформальдегидной смолы, модифицированной хлорсульфированным полиэтиленом, 1 вес. стеарата кальция, .69 вес,% порошка железа и производят смешение до получения гомогенной смеси. Полученную смесь вальцуют, измельчают и в дальнейшем смешивают с 5 вес.% стекловолокна, пропитанного резольной фенолформальдегидной смолой, Пример 4. В смеситель загружают последовательно 9 вес.% эмульсионной фенолформальдегидной смолы, модифицированной поливинилбутиралем, 1,5 вес.% олеиновой кислоты, 1,5 вес,% гексаметилентетрамина и производят смешение в течение мин Затем в смеситель вводят 79 вес.% порошка железа и продолжают смешение еще 30-40 минут. Полученную смесь обрабатывают при комнатной температуре на вальцах без фрикции, охлаждаемых водой, затем сушат и измельчают. Полученную композицию смешивают с 9 вес.% т стекловолокна, предваритель.но пропитанного резольной фенолформальдегидной смолой. Пример 5. В смеситель загружают Ю вес.% эмульсионной фенолформальде.гидной смолы, модифицированной канифоттью, вес.% олеиновой кислоты, Ю вес,% 575 асбестового волокна и производят обработ ку до его полной пропитки. Затем в смеситель вводят еще 10 вес,% указанной смолы, 69,5 вес.% порошка железа и про водят смешение в течение 4О-5О мин. Гомогенизацию смеси проводят на валь цах без (|рикции с последующей сушкой и дроблением. Пример 6. В смеситель загружают 8 вес.% эмульсионной фенолформаль дегидной смолы, 71,3 вес.% порошка железа, перемешивают в течение ЗО минут, выгружают полученную массу, сушат и измельчают. В смеситель загружают 8 вес.% указанной смолы, 0,7 вес.% стеариновой кислоты, 12 вес.% лавсанового волокна и производят пропитку последнего. Затем в смеситель вводят пропитанный смолой и высушенный порошок железа и производят объединение всех компонентов в течение 20-ЗО мин. Полученную смесь подвергают вальцеванию и сушке. 4 Магнитодиэлектрический материал, получаемый согласно изобретению, предназначен для изготовления деталей электромашин, в частности, для изготовления пазсжых магнитных клиньев электрических машин. Сравнительные свойства известного и предложенного материала представлены в таблице. После прогрева магнитодиэлектрического материала в течение 14 суток свойства его не изменяются. Как следует из приведенных сравнительных данных, предложенный магнито диэлектрический материал, по свонм Mai ншньш и фвзшсо-механическим свойствам значительно превосходит известный. Предложенный магнитодиэлектрнческий материал, применяемый; для изготовления магнитных пазовых клиньев электрических машин, повышает КПД электрических машин на 1-2%, снижает перегрев, уменьшает виброакустические шумы и повышает надежность машин в процессе эксш17атш1вн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА. | 2014 |

|

RU2603790C2 |

| Препрег | 1980 |

|

SU1004411A1 |

| Магнитодиэлектрический материал на основе железного порошка | 1982 |

|

SU1080220A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| ЛЕГКОСЫПУЧИЕ ПОКРЫТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2441051C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

Разрушающее напряжение при сжатии, кГс/см

Разрушающее напряжение при изгибе, кГс/см

Теплостойкость по Мартенсу.С Твердость по Бринеллю, кГс/см

Удельное объемное электрическо сопротивление, ом . см

Магнитная проницаемость при ..Н ЗООО А/см Усадка, %

Время работы в экстремальных условиях, ч Формула изобретения Магнитодиэлектрический материал на основе железа, содержащий термореактивное связующее, волокнистый наполнитель и смазку, отличающийся тем, что, с целью повышения ударной вязкости, магнитной проницаемости и улучшения эксплуатационных характеристик, он

150О-2000

600-1000 12О-20О 6100-7500

7-1о

3,5-8,0 0,2-0,5

50ООО-6ОООО содержит компоненты в следукяцем соотн шении, вес.%: Термореактивное связующее 8-25 Волокнистый наполнитель5-20 СмазкаО,5-1,5 ЖелезоОстальное. 2. Магннтодиэлектрический материал ПОП.1, отличающийся тем, что в качестве термореактивного связую7 75О5848

щего он содержит фенолформапьдегидные4инами и их производными, поливинилацесмолы новолачного или резольного типа.талями и канифолями.

попп. 1и2, отличаюшийсяИсточники информации,

тем, что в качестве термореактивногоj принятые во внимание при экспертизе

связующего он содержит фенолформальде-1. Авторское свидетельство СССР

гидные СМОЛЬ, модифицированные лопиоле-hfe 524232, кл. Н 01 F 1/12, 1972.

Авторы

Даты

1980-07-23—Публикация

1977-06-03—Подача