00

о

СХ)

ел

со

Изобретение относится к машино-, строению для тех процессов, в которых применяется тонкое измельчение, и может применяться в химических

производствах, например в лакокрасочной пищевой промьниленности и других отраслях народного хозяйства

Известны бисерные мельнища, содержащие вал с закрепленными на нем металлическими пальцами и размещенный в корпусе с контрпальцами, каждый из которых проходит между двумя пальцами вращающегося вала Cl.

Однако диспергирование в таких мельницах происходит главным образом не силами напряжения сдвига, а благодаря интенсивнсаису столкновению мелющих тел в зонах измельчения. Такой метод измельчения требует больших затрат мощности, приводит к быстрому износу как металлических пальцев мешалки и контрпальцев, так и мелющих тел. Кроме того, для целого ряда перерабатываеквах материалов он не позволяет достичь заданной степени дисперсности. Областы применения этих мельниц - высоковязкие, пастообразные продукты.

Наиболее близкой к изобретению по технической сущности является бисерная мельница, содержащая корпус, вал с плоскими дисками, средство для ввода измельчае «ого вещества и средство для вывода готового продукта. Все внутреннее пространство мельницы между дисками заполнено мелкяцими телами в виде мелких шариков С23.

Недостаткшли известной мельнища являются неудовлетворительная однородность измельченного вещества по размерам частиц, вследствие этого недостаточно высокое качество продукта и большой удельный расход энергии. Происходит это по следующим причинам. Между цилиндрическим корпусом мельницы и дисками имеется достаточно большой зазор. Этот зазор служит для осевого перемещения измельченного вещества от входа в аппарат к выходу из него. При этом не вся масса вещества хорошо и равномерно перемешивается, а время пребывания вещества в аппарате для разных частиц сильно различается. При этом одни частицы измельчаются больше, чем это необходимо, и на это напрасно расходуется энергия, а другие частицы недостаточно размельчаются и имеют существенно большие размеры.

Кроме того, для тонкого измельчения необходимо, чтобы возможно большая часть энергии расходовалась на истирание частиц твердого вещества между поверхностями мелющих тел, вместо ударного действия (о стенку корпуса), которое недостаточно для разрушения частиц и превращается в

тепловую энергию выполнения полезной раОоФы.

Цель иаовретения - улучшение качества продукта, получение более равномерных по размерам частиц, увеличение производительности и уменьшение удельного расхода электроэнергии.

Поставленная цель достигается тем, что в бисерной мельнице для

0 тонкого измельчения веществ, содержащей корпус, вал с ДИСКЕ1МИ, средство для ввода измельчаемого вещества и средство для вывода готового продукта, внутренняя поверхность корпуса выполнена гофрированной в продольном направлении, причем на фовне середины между каждыми двумя соседними дисками расположен .один гребень гофры, а указанные диски расположены на уровн гребней дру0 гих близлежащих гофр.

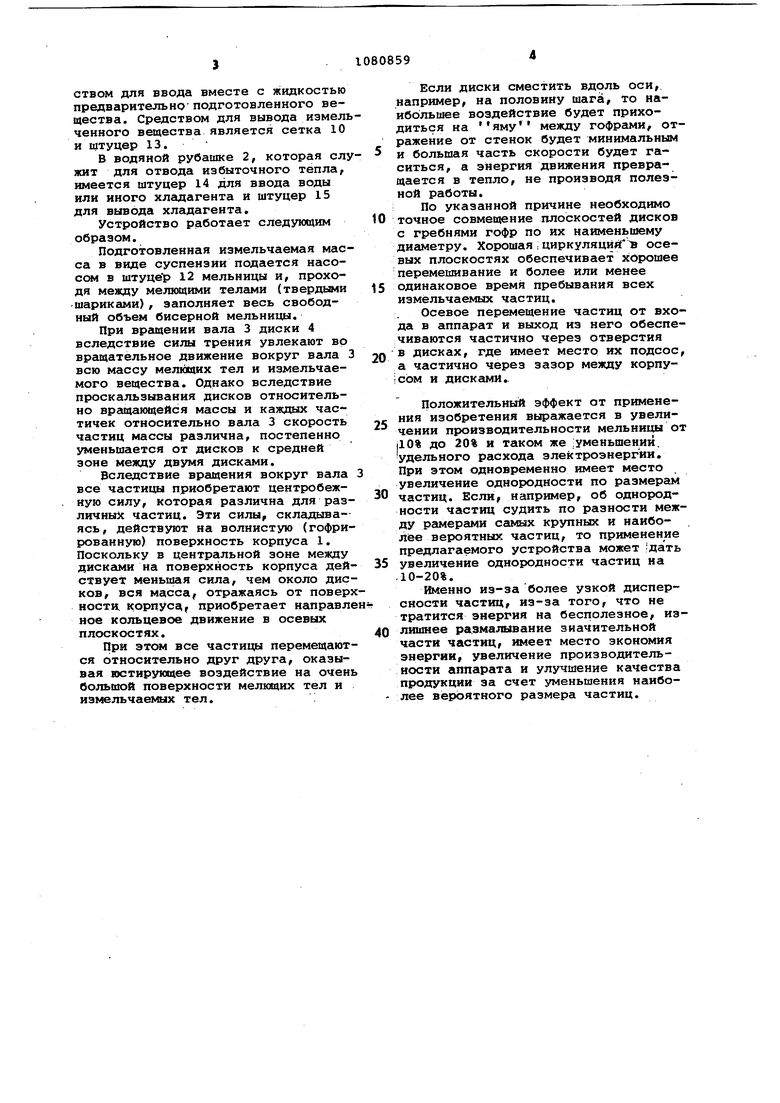

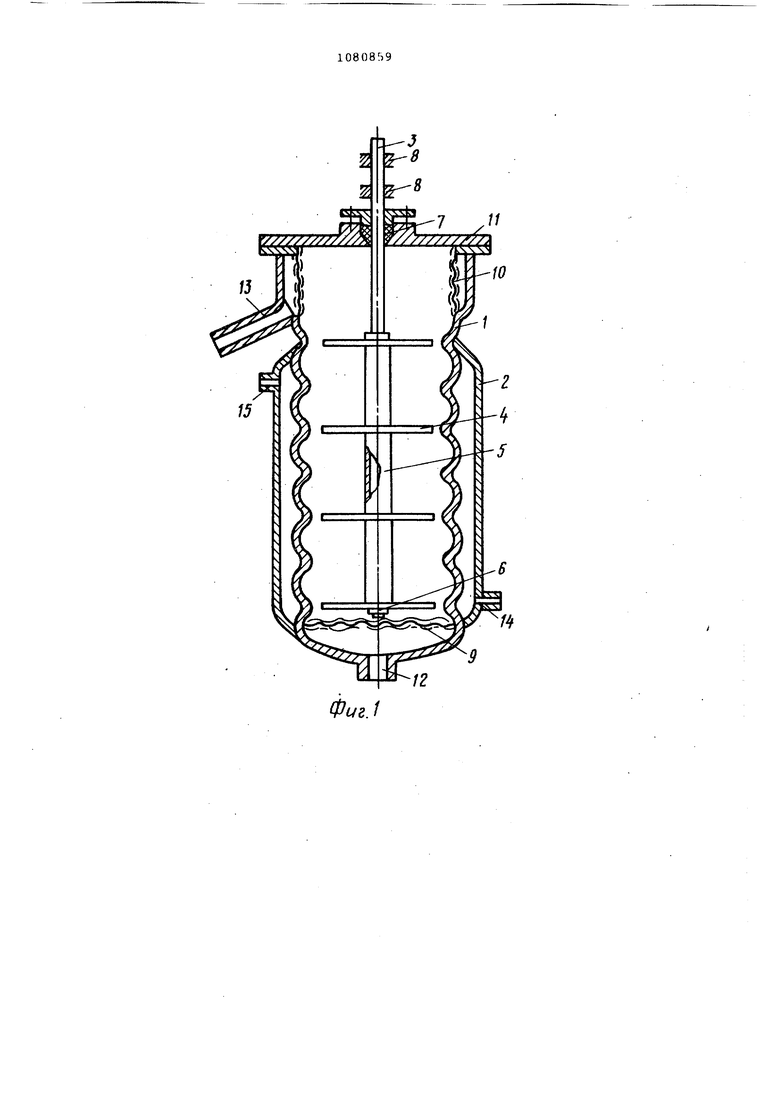

На фиг. 1 изображена бисерная мельница, вертикальный разрез; на .фиг. 2 - взаимное расположение корпуса и дисков и схема направленных

5 потоков внутри бисерной мельницы.

Бисерная мельница состоит из корпуса I с ВОДЯНОЙ рубашкой 2, в котором размещен вал 3 с закрепленными на нем дисками 4. В дисках 4

0 вблизи оси имеются отверстия. Между дисками на валу насажены дистанционные втулки 5 и вместе с дисксши стянуты; гайкой б, навернутой на конец вала 3, Вал 3 уплотнен в кор5 пусе сальником 7. Вал укреплен в корпусе консольно и потсяну закрепленные опоры 8. В нижней внутренней части корпуса над днищем закреплена сетка 9. Верхняя часть цилиндрического корпуса имеет расширение, внутри которого закреплена сетка 10.

Рабочая внутренняя часть корпуса имеет волнистую или гофрированную

поверхность с плавными переходами, причем диски расположены на уровне гребней гофр с минимальн1л«4 диаметрсмл корпуса, чередуясь через один гофр. Радиус закругления гребней

в глубине между на большем диаметре корпуса должен выбираться в интервале от 10 мм до 100 мк, предпочтительно от 15 мм до 50 юл. Рабочую поверхность корпуса получают либо выдавливанием либо обточкой.

Корпус 1 с сетками 9 и 10 вместе с крышкой 11 образует замкнутый объем, заполненный мелющими телами. Мелющие тела - бисер, представляют

собой шарики, выполненные из металла, стекла, твердых окислов и сплавов. Размер шарика больше размера ячейки сетки. В днище корпуса расположен штуцер 12, который вместе

с насосом (не показан) служит среД

ством для ввода вместе с жидкостью предварительноподготовленного вещества. Средством для вывода измельченного вещества является сетка 10 и штуцер 13.

В водяной рубашке 2, которая служит для отвода избыточного тепла, имеется штуцер 14 для ввода воды или иного хладагента и штуцер 15 для вывода хладагента.

Устройство работает следующим образом.

Подготовленная измельчаемая масса в виде суспензии подается насосом в штуцер 12 мельницы и, проходя между мелющими телгми (твердыми шариками), заполняет весь свободный объем бисерной мельницы.

При вращении вала 3 диски 4 вследствие силы трения увлекают во вращательное движение вокруг вала 3 всю массу мелющих тел и измельчаемого вещества. Однако вследствие проскальзывания дисков относительно вргицающейся массы и каждых частичек относительно вала 3 скорость частиц массы различна, постепенно уменьшаегся от дисков к средней зоне между двумя дисками.

Вследствие вращеиия вокруг вала все частицы приобретают центробежную силу, которая различна для различный частиц. Эти силы, склг1дываясь, действуют на волнистую (гофрированную) поверхность корпуса 1. Поскольку в центральной зоне между дисками на поверхность корпуса действует меньшая сила, чем около дисков, вся масса, отражаясь от поверхности корпуса, приобретает направле ное кольцевое движение в осевых плоскостях.

При этом все частицы перемещаются относительно друг друга, оказывая юстирующее воздействие на очень большой поверхности мелющих тел и измельчаемых тел.:

Если диски сместить вдоль оси, например, на половину шага, то наибольшее воздействие будет приходиться на яму между гофрами, отражение от стенок будет минимальным и большая часть скорости будет гаситься, а энергия движения превращается в тепло, не производя полезной работы.

По указанной причине необходимо точное совмещение плоскостей дисков с гребнями гофр по их наименьшему диаметру. Хорошая i циркуляции осевых плоскостях обеспечивает хорошее перемешивание и более или менее одинаковое время пребывания всех измельчаемых частиц.

Осевое перемещение частиц от входа в аппарат и выход из него обеспечиваются частично через отверстия в дисках, где имеет место их подсос а частично через зазор между корпуicoM и диск сими.

Положительный эффект от применения изобретения выражается в увеличении производительности мельницы о 110% до 20% и таком же .уменьшении, удельного расхода электроэнергии. При этом одновременно имеет место увеличение однородности по размерам частиц. Если, например, об однородности частиц судить по разности между рамерами самых крупных и наибоji6e вероятных частиц, то применение предлагаемого устройства может дать увеличение однородности частиц на ,10-20%.

Именно из-за более узкой дисперсности частиц, из-за того, что не тратится энергия на бесполезное, излишнее размалывание значительной части частиц, имеет место экономия энергии, увеличение производительности аппарата и улучшение качества продукции за счет уменьшения наиболее вероятного размера частиц.

Фиг.1

//

w

12

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бисерная мельница | 1983 |

|

SU1080860A1 |

| Бисерная мельница | 1983 |

|

SU1165461A1 |

| Бисерная мельница | 1990 |

|

SU1711970A1 |

| Бисерная мельница | 1990 |

|

SU1736606A2 |

| Бисерная мельница | 1989 |

|

SU1694212A1 |

| Бисерная мельница | 1986 |

|

SU1366208A1 |

| Бисерная мельница | 1989 |

|

SU1704823A1 |

| Бисерная мельница | 1986 |

|

SU1384332A1 |

| Мельница для измельчения материала | 1991 |

|

SU1791018A1 |

| Бисерная мельница | 1987 |

|

SU1475709A1 |

БИСЕРНАЯ МЕЛЬНИЦА для тонкого измельчения твердых веществ, содержащая корпус, вал с дисками, средство для ввода измельчаемого вещества и средство для вывода готового продукта, отличают ая с я .тем, что, с целью улучшения качества продукта, получения более равномерных по размерам частиц, увеличения производительности и уменьшения удельного расхода электроэнергии, внутренняя поверхность корпуса выполнена гофрированной в продольном направлении, причем на уровне середины между каждыми двумя соседними дисками расположен один гребень гофры, а указанные диски расположены на уровне греб(О ней других близлежащих гофр.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каталог фирмы Netzsoh, ФРГ, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США I 3652021, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-23—Публикация

1983-01-03—Подача