(5V) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1974 |

|

SU503684A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

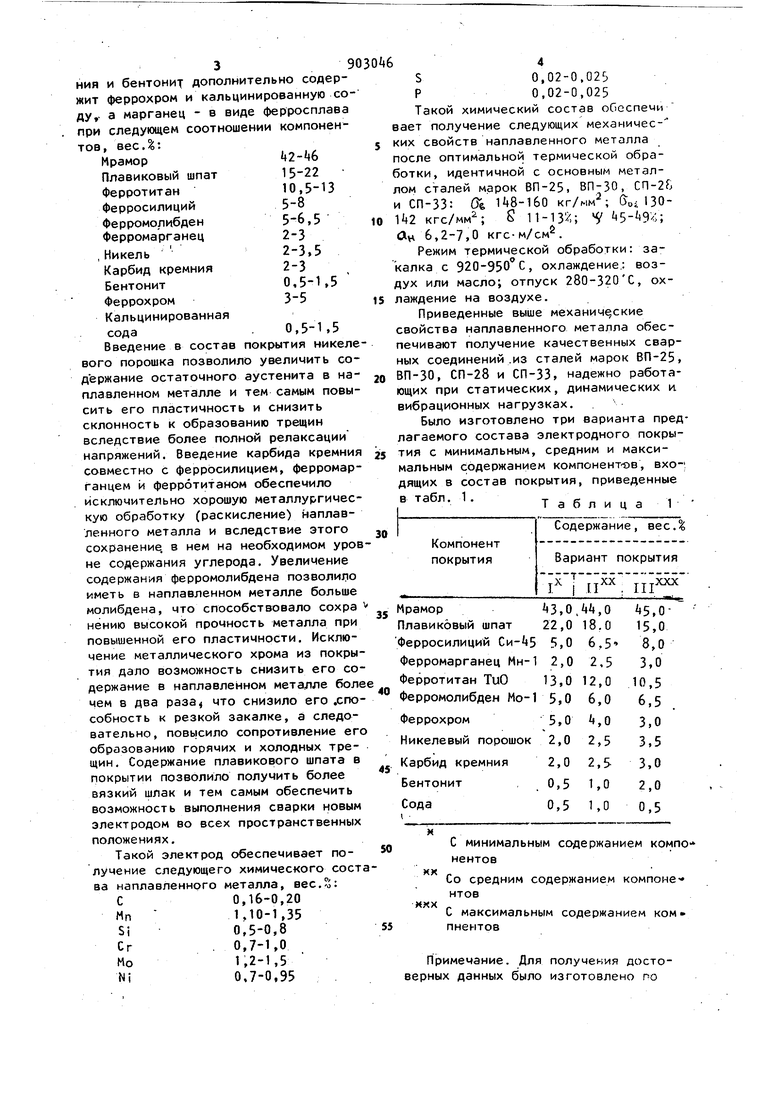

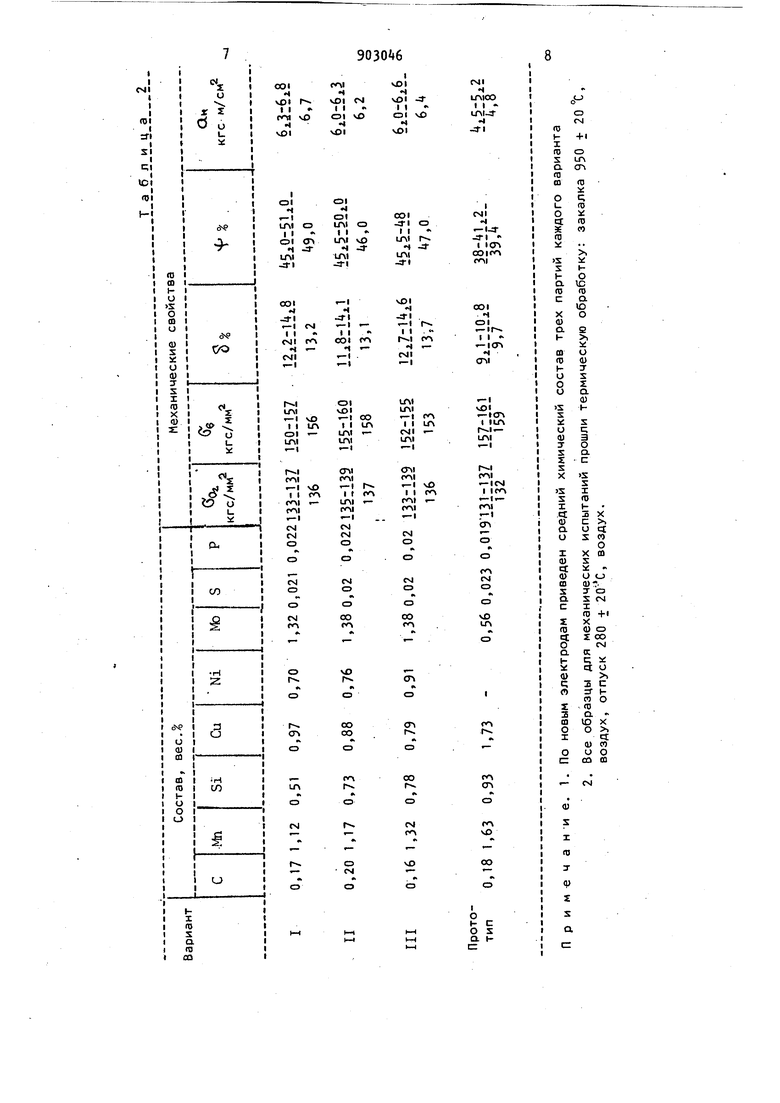

Изобретение относится к сварке, в частности к сварочным материалам, а именно к составу электродного покр тия, применяемого преимущественно для сварки высокопрочной стали. Известны различные составы электродных покрытий, например состав 111 содержащий следующие компоненты, вес.: Мрамор Плавиковый шпат2 Ферросилиций6 Ферромарганец5 ФерротитанТ 5 Ферромолибден1,5 Феррохром2,0 Хром1,0 Сода1,0 Однако металл шва, наплавленный известным электродом, имеет склоннос к образованию трещин. К предлагаемому составу наиболее близок состав электродного покрытия. 121, содержащий следующие компоненты, вес.: Мрамор Фтористый кальций Двуокись титана Ферротитан Ферросилиций Марганец Ферроалюминий Ферромолибден Феррованадий 1,5-, 5 Никель Карбид кремния 0,5-1,5 Бентонит Однако такое покрытие не обеспе- чивает достаточной пластичности и металл шва имеет склонность к образованию трещин. Для повышения пластичности и снижения склонности к образованию трещин состав электродного покрытия, содержащий мрамор, плавиковый шпат, Ферротитан, ферросилиций, ферромолибден, марганец, никель, карбид крем39ния и бентонит дополнительно содержит феррохром и кальцинированную соду,, а марганец - в виде ферросплава при следующем соотношении компонентов. вес.%: Мрамор 15-22 Плавиковый шпат 10,5-13 Ферротитан 5-8 Ферросилиций Ферромолибден Ферромарганец ,Никель Карбид кремния 0,5-1.5 Бентонит Феррохром Кальцинированная 0,5-1.5 Введение в состав покрытия никеле вого порошка позволило увеличить содержание остаточного аустенита в наплавленном металле и тем самым повысить его пластичность и снизить склонность к образованию трещин вследствие более полной релаксации напряжений. Введение карбида кремния совместно с ферросилицием, ферромарганцем и ферротитаном обеспечило исключительно хорошую металлургическую обработку (раскисление) наплавленного металла и вследствие этого сохранение, в нем на необходимом уров не содержания углерода. Увеличение содержания ферромолибдена позволило иметь в наплавленном металле больше молибдена, что способствовало сохра нению высокой прочность металла при повышенной его пластичности. Исключение металлического хрома из покры тия дало возможность снизить его со держание в наплавленном металле боле чем в два раза что снизило его .способность к резкой закалке, а следовательно, повысило сопротивление его образованию горячих и холодных трещин. Содержание плавикового шпата в покрытии позволило получить более вязкий шлак и тем самым обеспечить возможность выполнения сварки новым электродом во всех пространственных положениях. Такой электрод обеспечивает получение следующего химического сост ва наплавленного металла, вес.: С0,16-0,20 Мп 1.10-1.35 Si0.5-0,8 Сг . 0,7-1.0 Но1.2-1,5 Ni0.7-0,95 S0,02-0.023 Р0,02-0,025 Такой химический состав оОеспеми вает получение следующих механичес- ких свойств наплавленного металла после оптимальной термической обработки, идентичной с основным металлом сталей марок ВП-25, ВП-ЗО, Cn-2fj и СП-33: Об 1i 8-l60 кг/мм ; (Зо 1301 2 кгс/мм ; S 1ЫЗ,; S 5- 9 ;; OH 6,2-7,0 кгс-м/см. Режим термической обработки: закалка с 920-950 С, охлаждение.: воздух или масло; отпуск 280-320С, охлаждение на воздухе. Приведенные выше механические свойства наплавленного металла обеспечивают получение качественных сварных соединений .из сталей марок ВП-25, ВП-ЗО, СП-28 и СП-33, надежно работающих при статических, динамических и. вибрационных нагрузках. Было изготовлено три варианта предлагаемого состава электродного покрытия с минимальным, средним и максимальным содержанием компонент-ов, входящих в состав покрытия, приведенные Мрамор с минимальным содержанием компонентовСо средним содержанием компоне нтов С максимальным содержанием компнентовПримечание. Для получения достоверных данных было изготовлено по

5SOBOitG6

три партии электродов весом от О до выми электродами со стержнями из про110 кг каждого варианта, .волоки марки Св-08А ГОСТ

Химический состав и механические и с покрытиями первого,.второго и свойства металла, наплавленного но третьего вариантов приведены в табл. 2.

Применение предлагаемого электродного покрытия позволило повысить пластичность металла шва по сравнению с известнымi

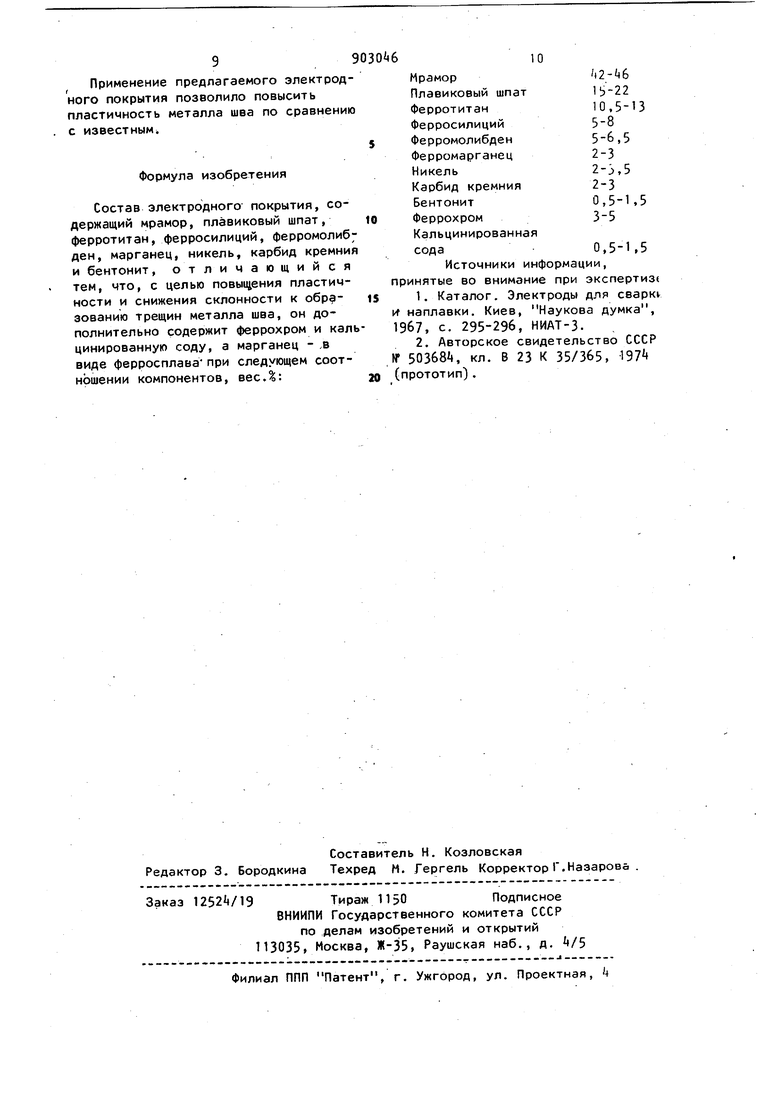

Формула изобретения

Состав электродного покрытия, содержащий мрамор, плавиковый шпат, ю ферротитан, ферросилиций, ферромолиб ден, марганец, никель, карбид кремния и бентонит, отличающийся тем, что, с целью повы1Ч,ения пластичности и снижения склонности к обра- is зованию трещин металла шва, он дополнительно содержит феррохром и кальцинированную соду, а марганец -,в виде ферросплава при следующем соотношении компонентов, весД: jo

Мрамор)

Плавиковый шпат lb22 Ферротитан10,5-13

Ферросилиций 5-8 Ферромолибден 5-6,5 Ферромарганец 2-3 Никель2-3,5

Карбид кремния 2-3 Бентонит0,5-1 ,5

Феррохром3-5

Кальцинированная сода0,5-1,5

Источники информации, ринятые во внимание при экспертиз

(прототип).

Авторы

Даты

1982-02-07—Публикация

1979-02-19—Подача