Изобретение относится к запирающему приспособлению преимущественно для откидных краевых опалубок к поддонам форм при производстве бетонных элементов.

Известны способы блокирования откидных краевых опалубок посредством клиновых или резьбовых соединений, запорных рычагов, защелок, затяжных осей и т. п., фиксирующих приспособлений на поддонах форм или у них, или использования этих средств для запирания форм.

Недостатком способа является использование ручного и/или механического труда для запирания или раскрытия. Известные системы блокировки и их части из-за прямого расположения на поддоне формы не пригодны для вибростойкого запирания краевой опалубки и, прежде всего, достаточного уплотнения шва между поддоном формы и краевой опалубкой на всех участках во избежание выхода цементного молока.

Известно запорное приспособление для боковых стенок бетонной формы, (ФРГ-OS 271720,фиксирование боковой стенки в котором осуществляется посредством ручного действия после того, как боковая опалубка, вращаемая посредством шарнира под поверхностью поддона формы, приведена в рабочее положение на поверхность формы. Запорное приспособление расположено вертикально под поддоном формы. Затяжная ось, имеющая на своем нижнем конце рычаг для ручного приведения в действие, предварительно натягивается с помощью тарельчатых пружин.

Цапфа располагается радиально у верхней части затяжной оси посредствой предварительной силы натяжения нажатием на вилкообразный затяжной орган, входящий в выемку запорного рычага, жестко связанного с боковой стенкой. Таким образом, боковая стенка фиксирована против откидывания от поддона формы.

Кроме того, недостатком устройства является высокая подверженность повреждениям в результате неизбежного загрязнения запорного приспособления, так как шов между боковой опалубкой и поддоном формы является недостаточно плотным. Конструктивные признаки приспособления направлены, в первую очередь, на фиксирование краевой опалубки, а не на уплотнение шва. Следствием загрязнения является то, что запирание формы может быть достигнуто только путем повыщенной затраты силы или постоянной трудоемкой очистки.

Недостаток состоит также в том, что все необходимые для одной формы запорные приспособления должны закрываться или раскрываться в отдельности. В результате расположения ручного рычага под поддоном формь осложняется обслуживание приспособления.

Цель изобретения - разработка запор ного приспособления преимущественно

для откидных краевых опалубок у поддо нов форм, простого в изготовлении и обслуживании, а также не требующего особого ухода и гарантирующега высокую производительность труда в процессе предварительного изготовления.

Посредством предлагаемого приспособления должны быть созданы более удобные условия на рабочем месте и достигнуто значительное облегчение труда при зЖрывании и открывании краевых опалубок. Кроме того, пpeдлaгaeмoJe запорное приспособление может быть применимо для форм различных размеров.

Указанная цель достигается тем, что в устройстве для соединения откидных бортов формы с поддоном, содержащем закрепленные на бортах и поддоне формы кронштейны, кинематически связанные один с другим, и фиксирующее приспособление в виде размещенного в направляк)щих поддона подпружиненного штока, фиксирующее приспособление снабжен параллельными накладками, одни концы которых шарнирно соединены с кронщтейном поддона, а другие посредством пальца - с кронштейном борта и подпружиненным штоком, направляющие последнего выполнены в виде трубчатого корпуса, каждый кронштейн борта - в виде двух параллельных пластин и соединяющего их упора, а кронштейн поддона - с поверхностью скольжения контактирующей с упором,

Кроме того, подпружиненный шток снабжен упорной щайбой с регулировочной гайкой, а поверхность скольжения кронштейна поддона выполнена выпуклой.

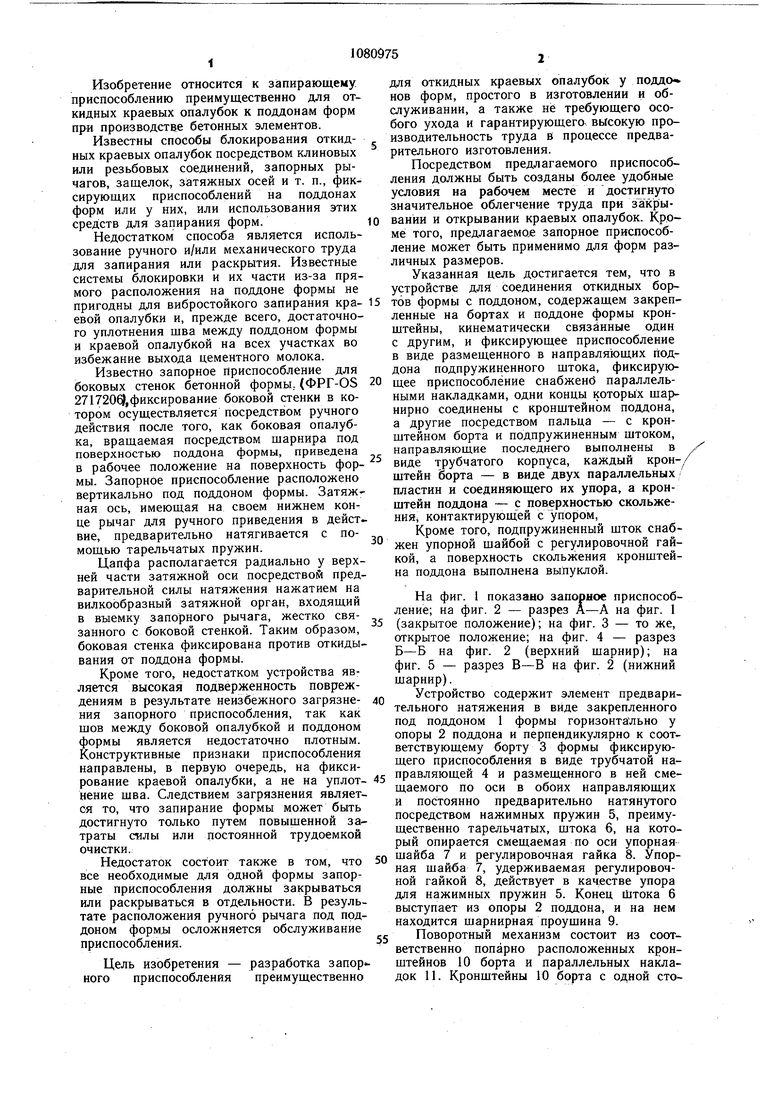

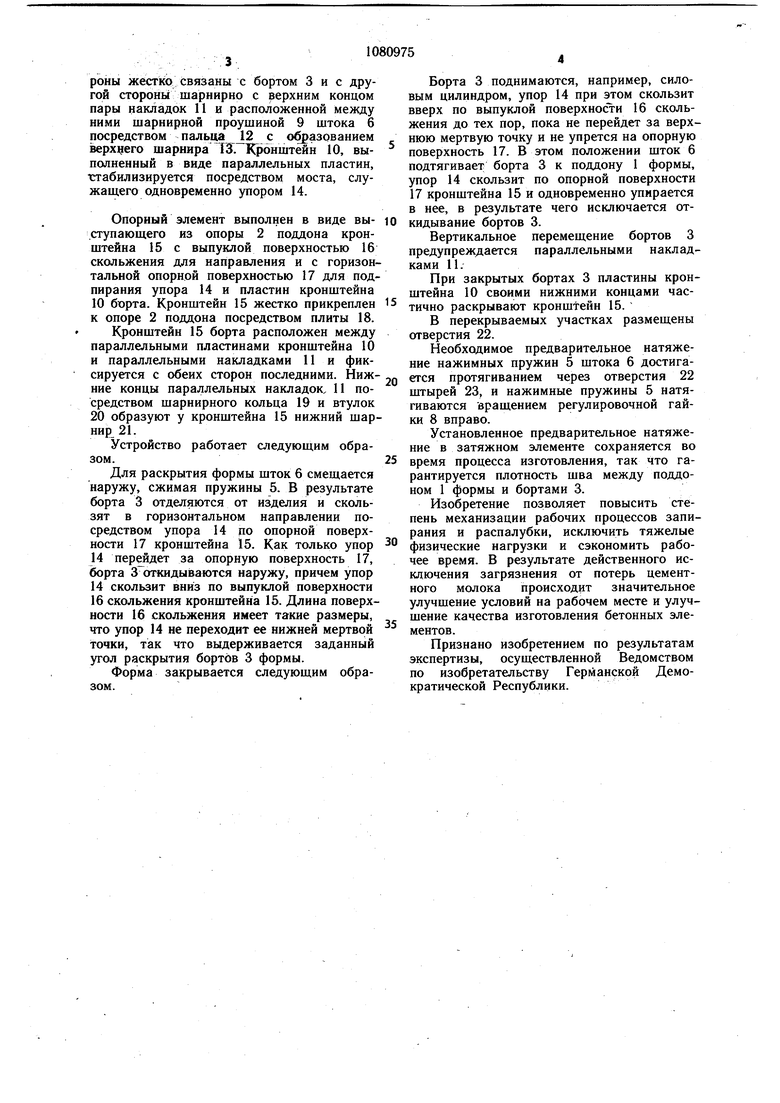

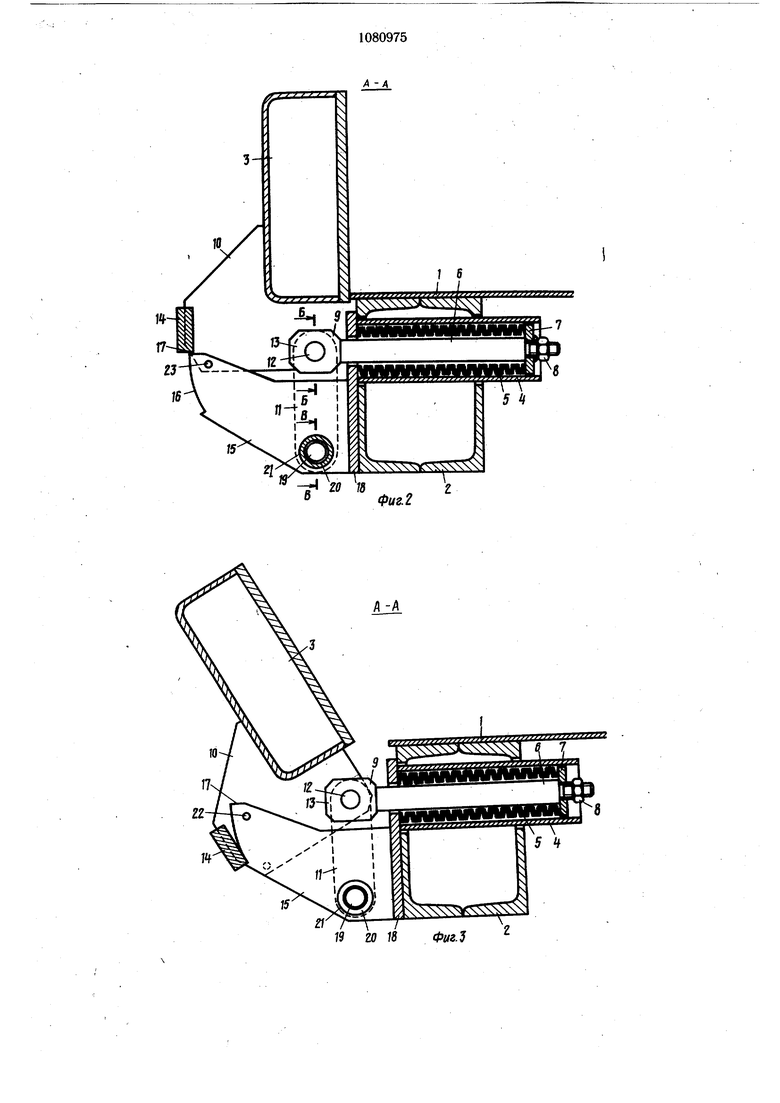

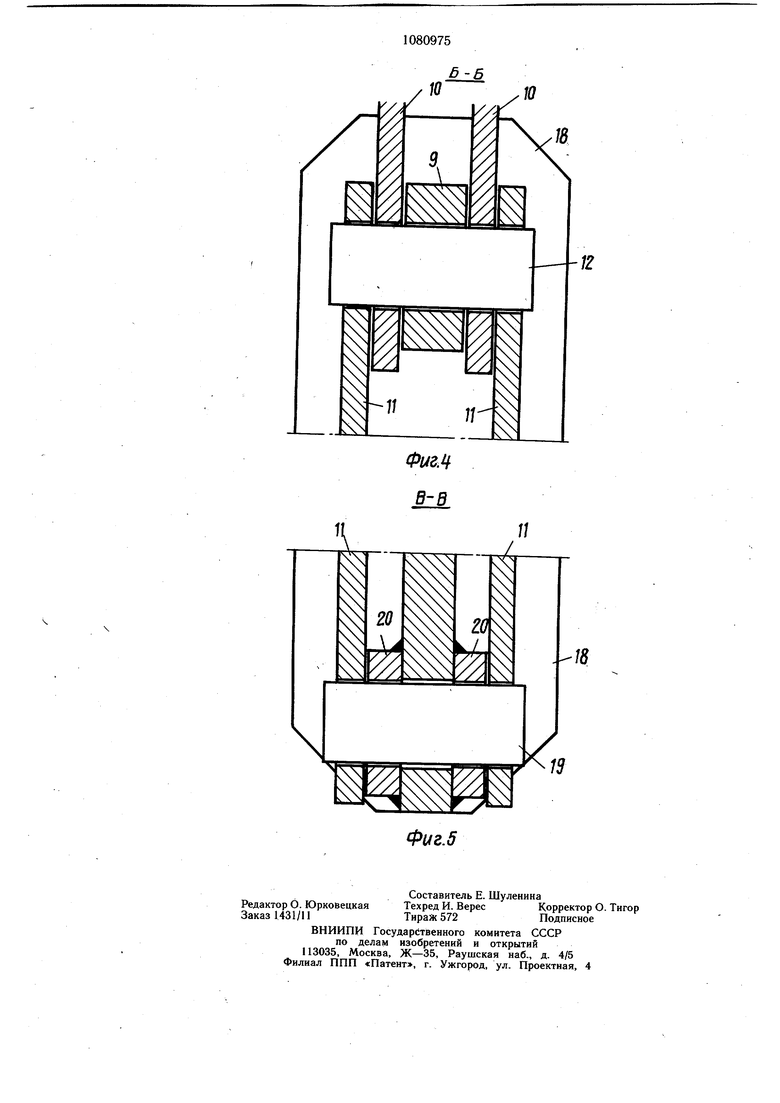

На фиг. 1 показано запорное приспособление; на фиг. 2 - разрез А-А на фиг. 1 (закрытое положение); на фиг. 3 - то же, открытое положение; на фиг. 4 - разрез Б-Б на фиг. 2 (верхний шарнир); на фиг. 5 - разрез В-В на фиг. 2 (нижний шарнир).

Устройство содержит элемент предварительного натяжения в виде закрепленного под поддоном 1 формы горизонтально у опоры 2 поддона и перпендикулярно к соответствующему борту 3 формы фиксирующего приспособления в виде трубчатой направляющей 4 и размещенного в ней смещаемого по оси в обоих направляющих и постоянно предварительно натянутого посредством нажимных пружин 5, преимущественно тарельчатых, щтока б, на который опирается смещаемая по оси упорная шайба 7 и регулировочная гайка 8. Упорная шайба 7, удерживаемая регулировочной гайкой 8, действует в качестве упора для нажимных пружин 5. Конец Щтока 6 выступает из опоры 2 поддона, и на нем находится шарнирная проушина 9.

Поворотный механизм состоит из соответственно попарно расположенных кронштейнов 10 борта и параллельных накладок 11. Кронштейны 10 борта с одной стоРОНЫ жестко связаны с бортом 3 и с другой стороны шарнирно с рерхним концом пары накладок 11 и расположенной между ними шарнирной проушиной 9 штока б посредством пальца 12 с образованием верхнего шарнира ТВ.ПКронштейн 10, выполненный в виде параллельных пластин, стабилизируется посредством моста, служащего одновременно упором 14.

Опорный элемент выполнен в виде вы.ступающего из опоры 2 поддона кронштейна 15 с выпуклой поверхностью 16 скольжения для направления и с горизонтальной опорной поверхностью 17 для подпирания упора 14 и пластин кронштейна 10 борта. Кронштейн 15 жестко прикреплен к опоре 2 поддона посредством плиты 18.

Кронштейн 15 борта расположен между параллельными пластинами кронштейна 10 н параллельными накладками 11 и фиксируется с обеих сторон последними. Нижнне концы параллельных накладок, II посредством шарнирного кольца 19 и втулок 20 образуют у кронштейна 15 нижний шарнир 21.

Устройство работает следующим образом.

Для раскрытия формы шток 6 смещается наружу, сжимая пружины 5. В результате борта 3 отделяются от изделия н скользят в горизонтальном направлении посредством упора 14 цо опорной поверхности 17 кронштейна 15. Как только упор 14 перейдет за опорную поверхность 17, борта 3 откиды1ваются наружу, причем упор 14 скользит вниз по выпуклой поверхности 16 скольжения кронштейна 15. Длина поверхности 16 скольжения имеет такие размеры, что упор 14 не переходит ее нижней мертвой точки, так что выдерживается заданный угол раскрытия бортов 3 формы.

Форма закрывается следующим образом.

Борта 3 поднимаются, например, силовым цилиндром, упор 14 при этом скользит вверх по выпуклой поверхности 16 скольжения до тех пор, пока не перейдет за верхнюю мертвую точку и не упрется на опорную поверхность 17. В этом положении шток 6 подтягивает борта 3 к поддону 1 формы, упор 14 скользит по опорной поверхности 17 кронштейна 15 и одновременно упирается в нее, в результате чего исключается откидывание бортов 3.

Вертикальное перемещение бортов 3 предупреждается параллельными накладками 11.

При закрытых бортах 3 пластины кронштейна 10 своими нижними концами частично раскрывают кронштейн 15.

В перекрываемых участках размещены отверстия 22.

Необходимое предварительное натяжение нажимных пружин 5 штока 6 достигается протягиванием через отверстия 22 штырей 23, и нажимные пружины 5 натягиваются йращеннем регулировочной гайки 8 вправо.

Установленное предварительное натяжение в затяжном элементе сохраняется во время процесса изготовления, так что гарантируется плотность шва между поддоном 1 формы и бортами 3.

Изобретение позволяет повысить степень механизации рабочих процессов запирания и распалубки, исключить тяжелые физические нагрузки и сэкономить рабочее время. В результате действенного исключения загрязнения от потерь цементного молока происходит значительное улучшение условий на рабочем месте и улучшение качества изготовления бетонных элементов.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| Устройство разъемного крепления опалубки | 1977 |

|

SU967845A1 |

| Самосвальное транспортное средство | 1988 |

|

SU1594012A1 |

| Устройство для изготовления бетонных элементов в виде плит или стержней | 1980 |

|

SU1063605A1 |

| Запорное устройство откидного борта грузовой платформы транспортного средства | 1991 |

|

SU1789407A1 |

| Установка для изготовления крупнопанельных плит из бетона | 1972 |

|

SU579875A3 |

| КОМПЛЕКТ ОПАЛУБКИ И СПОСОБ ЕГО МОНТАЖА | 2017 |

|

RU2671872C1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| САМОСВАЛЬНЫЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2017635C1 |

1. УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ОТКИДНЫХ БОРТОВ ФОРМЫ С ПОДДОНОМ, содержащее закрепленные на бортах 3 и поддоне 1 формы кронштейны 10 и 15, кинематически связанные один с другим, и фиксирующее приспособление в виде размещенного в направляющих 4 поддона 1 подпружиненного щтока 6, отличающееся тем, что фиксирующее приспособление снабжено параллельными накладками 11, одни концы которых шарнирами 19 соединены с кронштейном 15 поддона 1, а другие концы посредством пальца 12 - с кронштейном 10 борта 3 и подпружиненным щтоком 6, направляющие 4 последнего выполнены в виде трубчатого корпуса, каждый кронштейн 10 борта 3 выполнен в виде двух параллельных пластин и соединяющего их упора 14, а кронштейн 15 поддона 1 - с поверхностью 16 скольжения, контактирующей с упором 14. 2. Устройство по п. 1, отличающееся тем, что подпружиненный шток 6 снабжен упорной шайбой 7 с регулировочной гайкой 8, а поверхность 16 скольжения кронштейна 15 поддона 1 выполнена выпуклой.

15

Л 7-1-Г

Г9 ZO /8 Ф«г.

Авторы

Даты

1984-03-23—Публикация

1980-06-17—Подача