6 ц

.//./,

у1 , у//////-/// // ,feoo6oooQQo x; a s 4Scy A

7

S 9

1

OOOOOOOOOOOOCKSX4i)OQCuft XXXXXiX X

Изобретение относится к технологической оснастке для производства профильных изделий из стеклопластика методом протяжки, применяемых в химической, строительной и электротехнической областях народного хозяйства.

Известен инструмент для формования профилей из стеклопластика с параллельной диагональной структурой армирования, состоящий из дорна и охватывающих его профилирующих фильер, которые образуют с дорном постоянный по его длине зазор, соответствующий сечению формуемого профиля, при этом для предотвращения смещения арматуры в процессе формования профиль дор- на и охватывающих его фильер выполнен плавно изменяющимся от цилиндрического сечения до сечения готового изделия при сохранении длины периметра каждого сечения оправки постоянной 1.

Однако изготовление такого инструмента очень сложно из-за многократной подгонки под профиль охватывающих дорн фильер. Кроме того, при применении фильер больщой длины обеспечивается качественное формование профиля и его отверждение. Однако в процессе работы на поверхности формующего устройства постепенно оседает отвержденное связующее и необходимо через каждые 2-3 ч работы производить очистку фильеры. Очистка является довольно сложной и трудоемкой операцией. При периметре сечения изделия более 20 см во время протягивания возникают значительные силы трения, препятствующие нормальному движению профиля в устройстве.

Известна также формующая камера, состоящая из формы, представляющей собой стальную трубу, внутренний диаметр которой определяет наружный диаметр готовой стеклопластиковой трубы. Для уменьщения силы трения при протяжке, улучщения качества поверхности готового изделия и уменьщения прилипания полимера к форме ее покрывают антиадгезионным составом, например фторопластом 2.

Недостатком такой фильеры является быстрый износ покрытия, вследствие чего изменяется размер изделия и оно становится не плотным, из-за чего в нем появляются трещины.

Наиболее близким к предлагаемому по технической сущности является инструмент для протяжки, включающий корпус и набор соосных колец из износостойкого материала с формообразующей поверхностью, плотно стянутых между собой 3.

Однако известный инструмент при протяжке стеклопластика не имеет необходимого срока службы.

Целью изобретения является увеличение срока службы фильеры при протяжке стеклопластика.

Поставленная цель достигается тем, что инструмент для изготовления изделий методом протяжки, включающий корпус и набор соосных колец из износостойкого материала с формообразующей поверхностью, плотно стянутых между собой, снабжен установленными между кольцами втулками из антифрикционного материала, длина каждой из которых больще щирины кольца.

Причем в инструменте формообразующей выполнена внутренняя цилиндрическая поверхность колец и втулок.

В инструменте формообразующей выполнена наружная цилиндрическая поверхность колец и втулок.

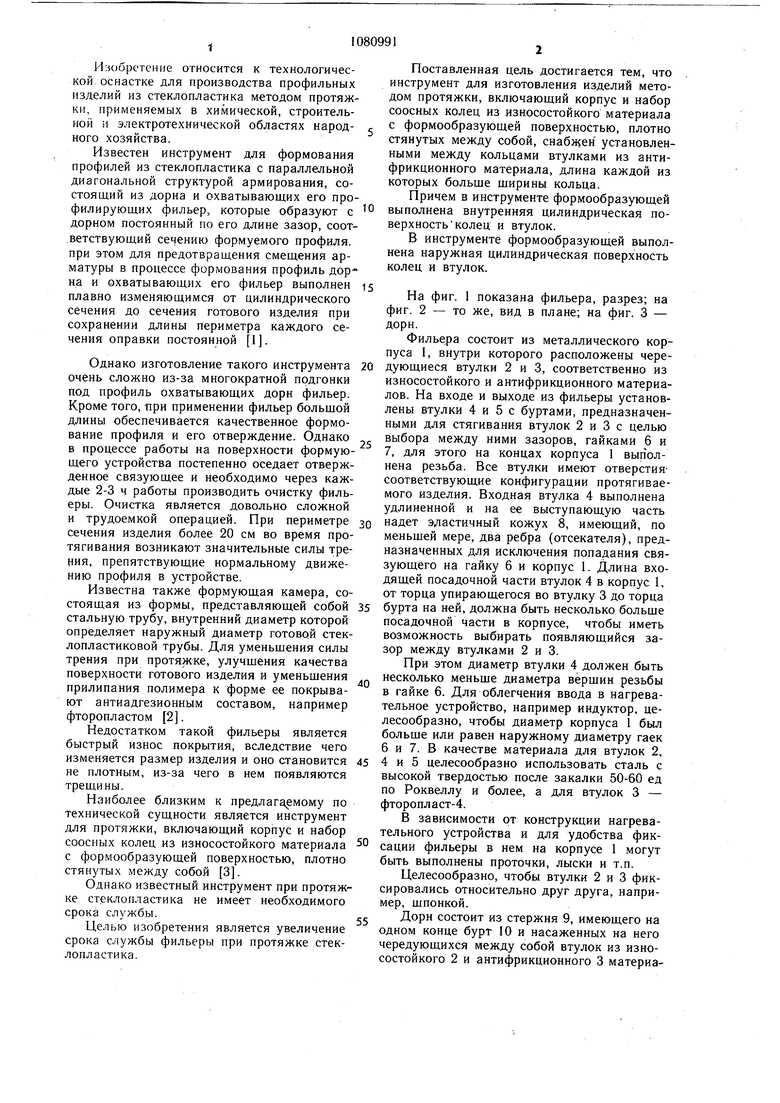

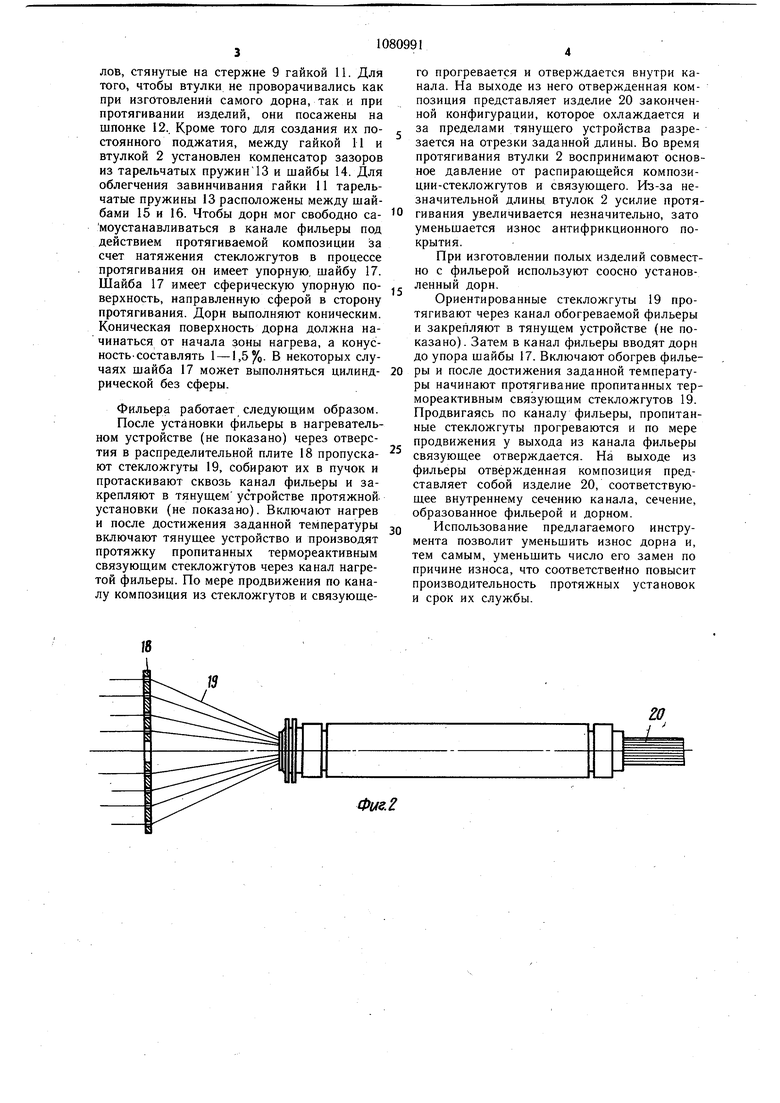

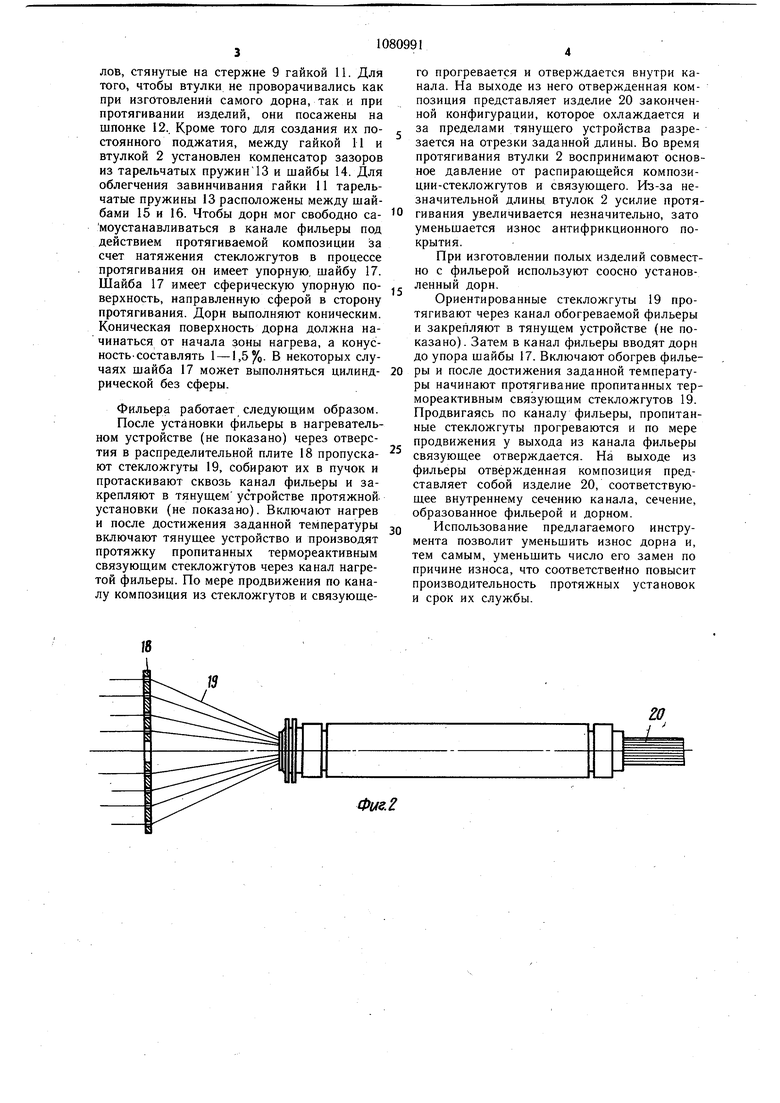

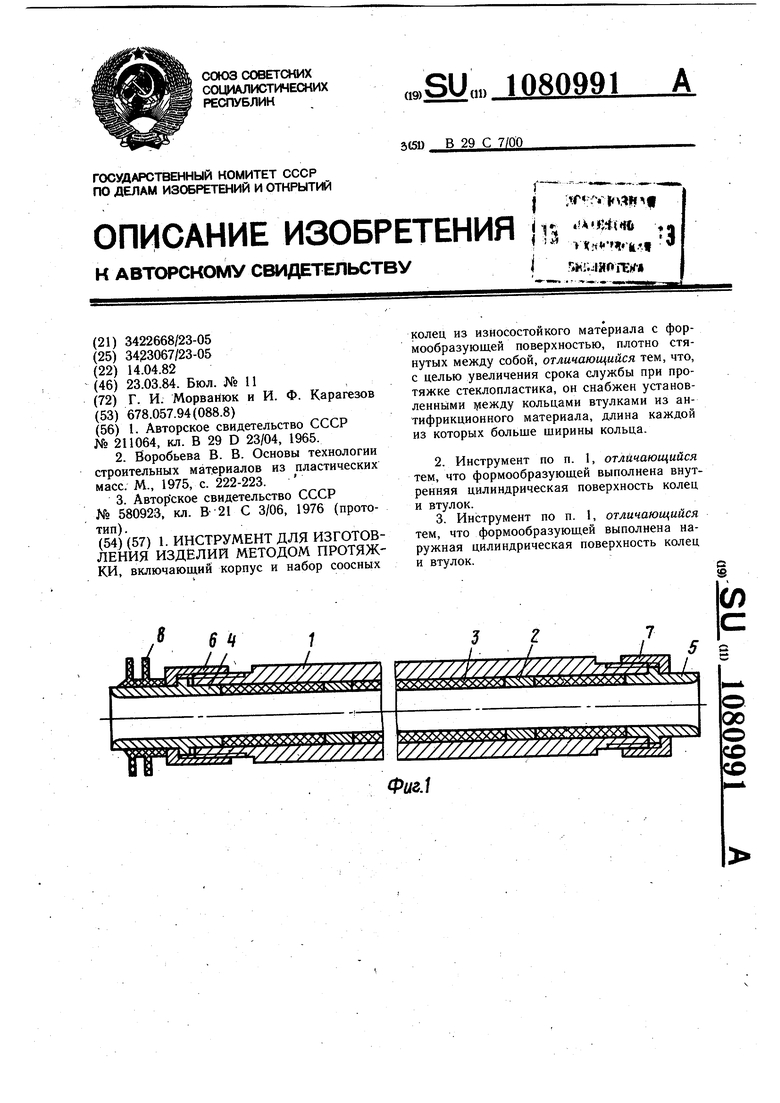

На фиг. 1 показана фильера, разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - дорн.

Фильера состоит из металлического корпуса 1, внутри которого расположены чередующиеся втулки 2 и 3, соответственно из износостойкого и антифрикционного материалов. На входе и выходе из фильеры установлены втулки 4 и 5 с буртами, предназначенными для стягивания втулок 2 и 3 с целью выбора между ними зазоров, гайками 6 и 7, для этого на концах корпуса 1 выполнена резьба. Все втулки имеют отверстиясоответствующие конфигурации протягиваемого изделия. Входная втулка 4 выполнена удлиненной и на ее выступающую часть надет эластичный кожух 8, имеющий, по меньщей мере, два ребра (отсекателя), предназначенных для исключения попадания связующего на гайку 6 и корпус 1. Длина входящей посадочной части втулок 4 в корпус 1, от торца упирающегося во втулку 3 до торца бурта на ней, должна быть несколько больще посадочной части в корпусе, чтобы иметь возможность выбирать появляющийся зазор между втулками 2 и 3.

При этом диаметр втулки 4 должен быть несколько меньше диаметра вершин резьбы в гайке 6. Для облегчения ввода в нагревательное устройство, например индуктор, целесообразно, чтобы диаметр корпуса 1 был больше или равен наружному диаметру гаек 6 и 7. В качестве материала для втулок 2, 4 и 5 целесообразно использовать сталь с высокой твердостью после закалки 50-60 ед по Роквеллу и более, а для втулок 3 - фторопласт-4.

В зависимости от конструкции нагревательного устройства и для удобства фиксации фильеры в нем на корпусе 1 могут быть выполнены проточки, лыски и т.п.

Целесообразно, чтобы втулки 2 и 3 фиксировались относительно друг друга, например, шпонкой.

Дорн состоит из стержня 9, имеющего на одном конце бурт 10 и насаженных на него чередующихся между собой втулок из износостойкого 2 и антифрикционного 3 материалов, стянутые на стержне 9 гайкой 11. Для того, чтобы втулки не проворачивались как при изготовлений самого дорна, так и при протягивании изделий, они посажены на шпонке 12.. Кроме того для создания их постоянного поджатия, между гайкой 11 и втулкой 2 установлен компенсатор зазоров из тарельчатых пружин13 и шайбы 14. Для облегчения завинчивания гайки 11 тарельчатые пружины 13 расположены между шайбами 15 и 16. Чтобы дорн мог свободно самоустанавливаться в канале фильеры под действием протягиваемой композиции за счет натяжения стекложгутов в процессе протягивания он имеет упорную, шайбу 17. Шайба 17 имеет сферическую упорную поверхность, направленную сферой в сторону протягивания. Дорн выполняют коническим. Коническая поверхность дорна должна начинаться от начала зоны нагрева, а конусностьсоставлять 1 -1,5/0- В некоторых случаях шайба 17 может выполняться цилиндрической без сферы. Фильера работает следующим образом. После установки фильеры в нагревательном устройстве (не показано) через отверстия в распределительной плите 18 пропускают стекложгуты 19, собирают их в пучок и протаскивают сквозь канал фильеры и закрепляют в тянушем устройстве протяжной, установки (не показано). Включают нагрев и после достижения заданной температуры включают тянущее устройство и производят протяжку пропитанных термореактивным связующим стекложгутов через канал нагретой фильеры. По мере продвижения по каналу композиция из стекложгутов и связующего прогревается и отверждается внутри канала. На выходе из него отвержденная композиция представляет изделие 20 законченной конфигурации, которое охлаждается и за пределами тянущего устройства разрезается на отрезки заданной длины. Во время протягивания втулки 2 воспринимают основное давление от распирающейся композиции-стекложгутов и связующего. Из-за незначительной длины втулок 2 усилие протягивания увеличивается незначительно, зато уменьшается износ антифрикционного покрытия. При изготовлении полых изделий совместно с фильерой используют соосно установленный дорн. Ориентированные стекложгуты 19 протягивают через канал обогреваемой фильеры и закрепляют в тянущем устройстве (не показано). Затем в канал фильеры вводят дорн до упора шайбы 17. Включают обогрев фильеры и после достижения заданной температуры начинают протягивание пропитанных термореактивным связующим стекложгутов 19. Продвигаясь по каналу фильеры, пропитанные стекложгуты прогреваются и по мере продвижения у выхода из канала фильеры связующее отверждается. На выходе из фильеры отвержденная композиция представляет собой изделие 20, соответствующее внутреннему сечению канала, сечение, образованное фильерой и дорном. Использование предлагаемого инструмента позволит уменьшить износ дорна и, тем самым, уменьшить число его замен по причине износа, что соответственно повысит производительность протяжных установок и срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| ОПРАВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЕЙ ИЗ СТЕКЛОПЛАСТИКОВ | 1968 |

|

SU211064A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| Способ изготовления профильных стеклопластиков | 1988 |

|

SU1549769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| Способ изготовления профильных изделий | 1980 |

|

SU876479A1 |

| Устройство для формования наполненных профильных изделий | 1983 |

|

SU1279837A1 |

1. ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДВЛИЙ МЕТОДОМ ПРОТЯЖКИ, включающий корпус и набор соосных колец из износостойкого материала с формообразующей поверхностью, плотно стянутых между собой, отличающийся тем, что, с целью увеличения срока службы при протяжке стеклопластика, он снабжен установленными 1у1ежду кольцами втулками из антифрикционного материала, длина каждой из которых больше ширины кольца. 2.Инструмент по п. 1, отличающийся тем, что формообразующей выполнена внутренняя цилиндрическая поверхность колец и втулок. 3.Инструмент по п. 1, отличающийся тем, что формообразующей выполнена наружная цилиндрическая поверхность колец и втулок. о

KiSKKKSSSS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОПРАВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЕЙ ИЗ СТЕКЛОПЛАСТИКОВ | 0 |

|

SU211064A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В | |||

| Основы технологии строительных материалов из пластических масс | |||

| М., 1975, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-23—Публикация

1982-04-14—Подача