1

Изобретение относится к способам обработки полимерных материалов, в частности к производству армированных волокнами профильных изделий,в первую очередь стеклопластиков, мето« дом цельнотянутого формования или пултрузии.

Изобретение может быть использовано для изготовления профильных изделий стабильной формы и размеров.

Известен цельнотянутого фор-мования и принципиальная конструктивная схема установки для производства стеклогшастиковых профильных изделий, заключающийся в непрерывном пропускании армирующего наполнителя (как правило, жгутов из стекловолокна) через ванну пропитки с . жидким полимерным связующим, а затем через нагретую формующую фильеру, где происходит формование изделия и полимеризация связующего. Метод цельнотянутого формования нашел широкое применение в производстве цельнотянутых профильных стеклопластиков в частности ряда изделий электротехнического назначения 1.

Наиболее близким к предлагаемому является способ изготовления профильных изделий, включающий непрерывное пропускание жгутов из стекловолокна через ванну пропитки с жидким эпоксиднь№1 связующим и с последующим протягиванием через нагретую формующую фильеру 21.

Однако на практике процесс не носит безостановочного непрерывного характера. Это объясняется тем, что при протекании процесса из-за повыше15ния трения у стенок канала формующей фильеры на них происходит постепенное нарастание полимерного связующего. Особенно это проявляется при наличии в канале острых .углов,как,

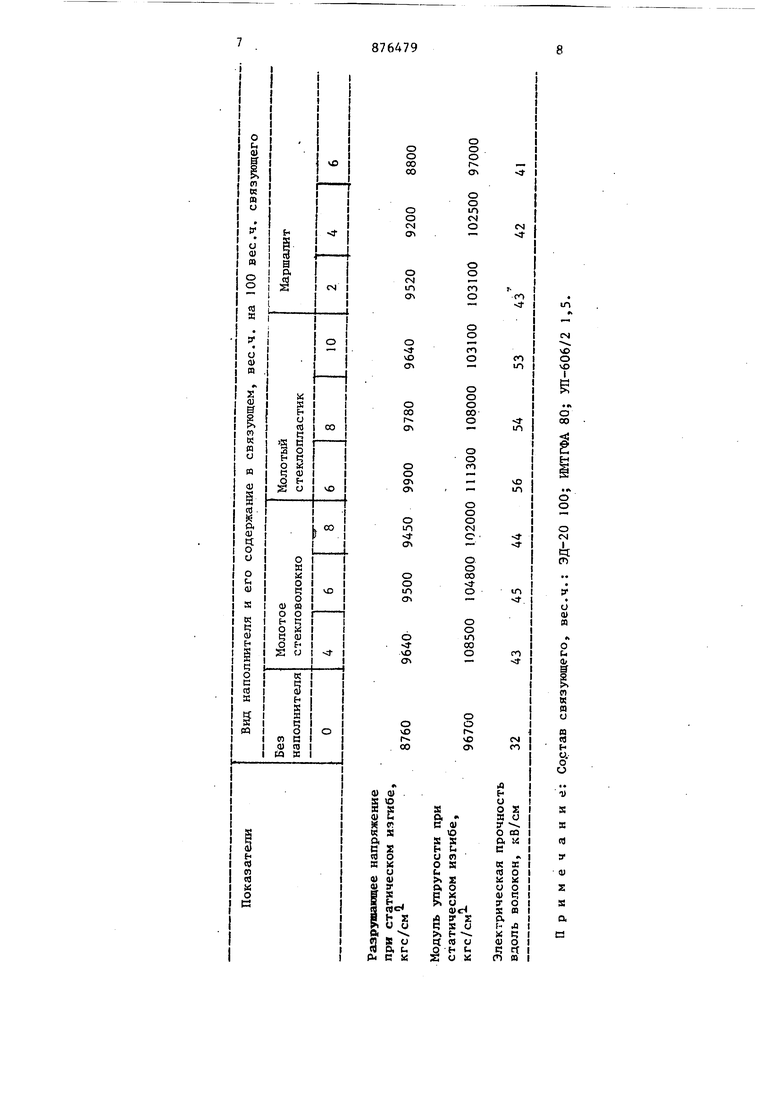

20 например, при изготовлении пазовых клиньев,имеющих в поперечном сечении форму сегмента или.трапеции. Нарастание полимерного связующего на стенках каналов формующей фильеры приводит к нарушению формы и размеров профильного изделия и значительному возрастанию усилия протяжки. Это вызывает необходимость остановки технологического процесса для очистки канала фильеры. Данный способ не позволяет вести непрерывно процесс более 5-8 ч.Процесс прерывается в зависимости от сложности фильеры на 1-3 ч и требует трудоемких ручных операций по очистке канала фильеры.Прерывание процесса цельнотянутого формования вызывает появление дополнительных технологических отходов производства, образующихся в начальной стадии при возобновлении технологического процесса (при заправке стекложгутов в фильеру и наладке тех нологического режима). Цель изобретения - улучшение ста бильности формы и размеров профильных изделий и повышение производительности способа. Указанная цель достигается тем, что в известном способе перед пропи кой в связующем диспергируют силикатный порошок или измельченные твердые отходы производства стеклопластиковых изделий дисперсностью количестве 2-10 вес.ч. на 100 вес.ч. связугацего. Просушенные твердодисперсные наполнители диспергируют в полимерном связующем в мешалке или бисерной мельнице, после чего связующее пост пает в ванну пропитки в соответстви с требуемым расходом. Движение в по лимерном связующем стекложгутов пре дотвращает оседание частиц тонкодис персного наполнителя на дно ванны пропитки. Стекложгуты, пропитанные связующим, вместе с частицами напол нителя протягиваются через, нагретую фильеру, где происходит формование изделия. Введение в состав связующего тон кодисперсного наполнителя предотвращает нарастание связующего на стенках канала фильеры благодаря высокой фрикции частиц с перемещающимися в канапе фильеры пропитанными армирующими материалами при постоянной очистке частицами наполнителя стенок канала фильеры. Пример 1. В эпоксидном связующем, состоящем из вес.ч.: смола ЭД-20 100; отвердитель изометилтет94рагидрофталевого ангидрида (ИМТГФА 80; ускоритель УП-606/2 1,5; диспергируют молотое в шаровой мельнице до дисперсности 20-50ju.k стекловолокно в количестве 6 вес.ч. При изготовлении пазовых клиньев сегментной формы се чеиием до 0,2 см для электродвигателей малой мощности срок непрерывного протекания технологического процесса увеличивается до 25-30 ч по сравнению с 5-8 ч при использовании нонаполненного эпоксидного связующего. Пример 2. В приготовленном по примеру 1 эпоксидном связующем диспергируют 8 вес.ч. молотого до дисперсности 10-30 с некондиционного стеклопластика того же состава. Время непрерывного протекания технологического процесса производства пазовых клиньев сечением 0,2 см увеличивается до 20-25 ч. Пример 3. В приготовленном по примеру 1 эпоксидном связующем диспергируют 2 вес.ч. маршалита, измельченного до дисперсности 1-10 «.К Время непрерывного протекания процесса производства пазовых клиньев сечением до 0,2 ем - увеличивается до 25-30 ч. Пример,А. В эпоксидном связующем, состоящем из вес.ч. смола УП-643 100; отвердитель ИМТГФА 85; ускоритель УП-606/2 1,5, диспергируют молотые отходы некондицированного стеклопластика дисперсностью lQ-30fjL B количестве 10 вес.ч. При использопауик ненаполненного эпоксидного связукицего - трапецевидный клин сечением 0,6 см начинает терять форму через 2-3 ч. Введение в связую- щее тонкодисперсного наполнителя увеличивает это до 15-20ч. Пример 5. В полиэфирном связующем, состоящем из вес.ч; смола БИД-9127 100; перекисные инициаторы перекиси бензоила 1,5, третбутилпербензоат 1,5, диспергируют молотые отходы стекловолокон дисперсностью 20-50/я.в количестве 4вес.ч. При использовании ненаполненного полиэфирного связующего для производства сегментальных клиньев сечением менее 0,2 см время непрерывного протекания технологического процесса увеличивается до 20-25 ч по сравнению с 5-8 ч при использовании ненаполненного П01шэфирного связующего. Пример 6. В приготовленном по примеру 5 полиэфирном связующем диспергируют 8 вес.ч. измельченного некондиционного стеклопласти}а дисперсностью 10-30/t-k. Время изготовления прямоугольной стеклопластиковой планки сечением 1 см увеличиBatecH с 8-10 до 30-40 ч. Кроме улучшения стабильности фор мы и размеров изделий и повьшения производительности процесса, введение тонкодисперсных наполнителей позволяет увеличить эксплуатационны характеристики материалов за счет более равномерного распределения в полимерном связующем наполнителя в целом. 9 Некоторые сравнительные характеристики пазовых клиньев для электродвигателей малой мощности, изготовленных на основе эпоксидного связующего при введении в него токодисперсных наполнителей, представлены в таблице. Таким образом, предлагаемый способ производства профильных изделий,улучшает стабильность формы и размеров изделий , повышает производительность Процесса и позволяет увеличить эксплуатационные характеристики материала. Кроме того, снижается доля ручного труда при обслуживании оборудования и сокращается количество технологических отходов.

9 87647910

Формула изобретениячен1ше твердые отходы производства

Способ изготовления профильных из-стекловолокнистых изделий дисперсделий, включающий пропитку стеклово-ностью в количестве 2локнистого армирующего наполнителя 10 вес.ч. на 100 вес.ч. связующего,

тёрмореактивным связующим с последую-5 Источники информации,

щим протягиванием его через нагретуюпринятые во внимание при экспертизе

фильеру, отличающийся. Патент США № 2938566,

тем, что, с целью улучшения стабиль-кл. 154-18, 1971.

ности формы и размеров изделий и по-2. Метод протяжки профильных стеквьшюния производительности способа,ю лопластиковыгс изделий типа пазовых

перед пропиткой в связующем дисперги-клиньев для электродвигателей. ТУ

руют силикатный порошок или измель-16-503, 180, 78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2098278C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| Способ горячего отверждения профильных изделий | 1978 |

|

SU764990A1 |

| Способ изготовления профильных стеклопластиков | 1988 |

|

SU1549769A1 |

| СВЯЗУЮЩЕЕ И ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2418018C2 |

| Композиционный материал для магнитного клина | 1980 |

|

SU909710A1 |

| Устройство для формования профильных волокнистых материалов | 1980 |

|

SU876480A1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| Связующее | 1979 |

|

SU877623A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

Авторы

Даты

1981-10-30—Публикация

1980-01-10—Подача