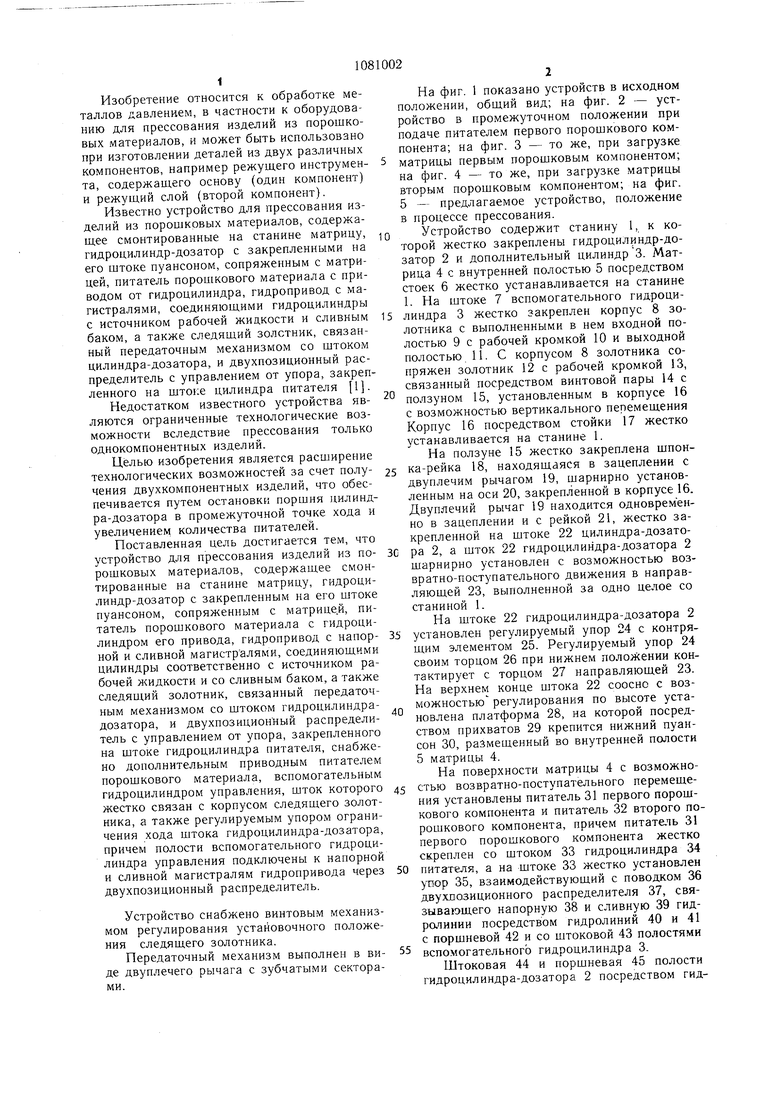

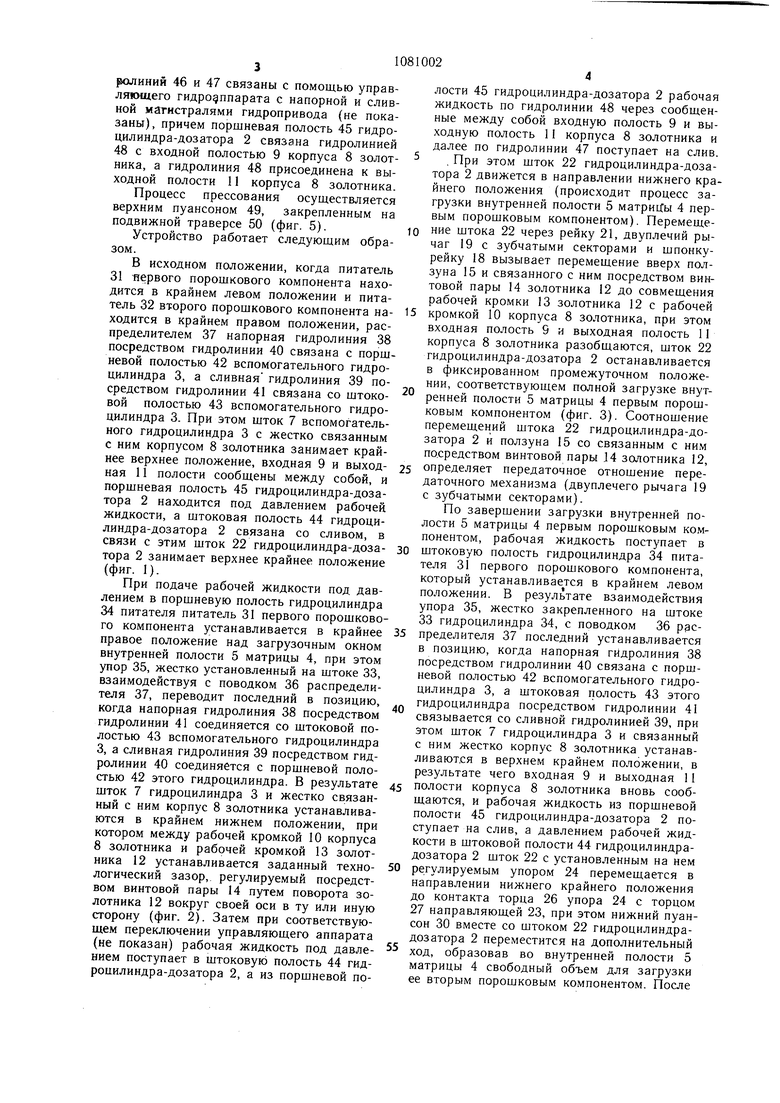

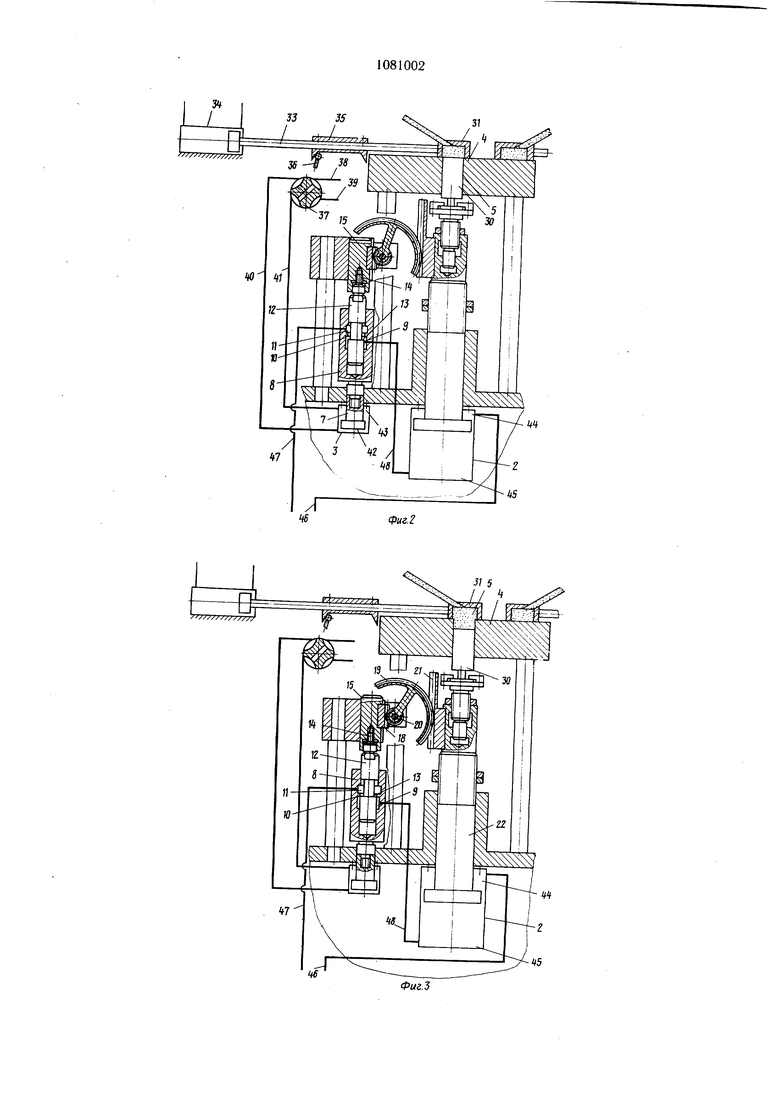

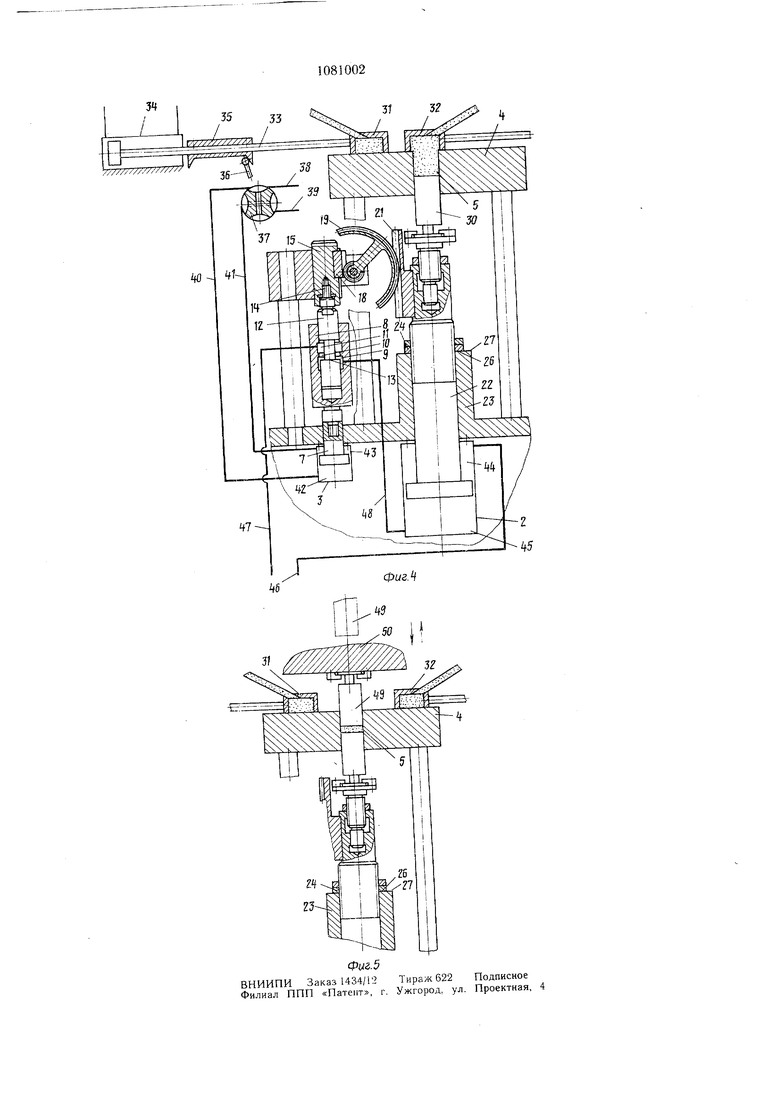

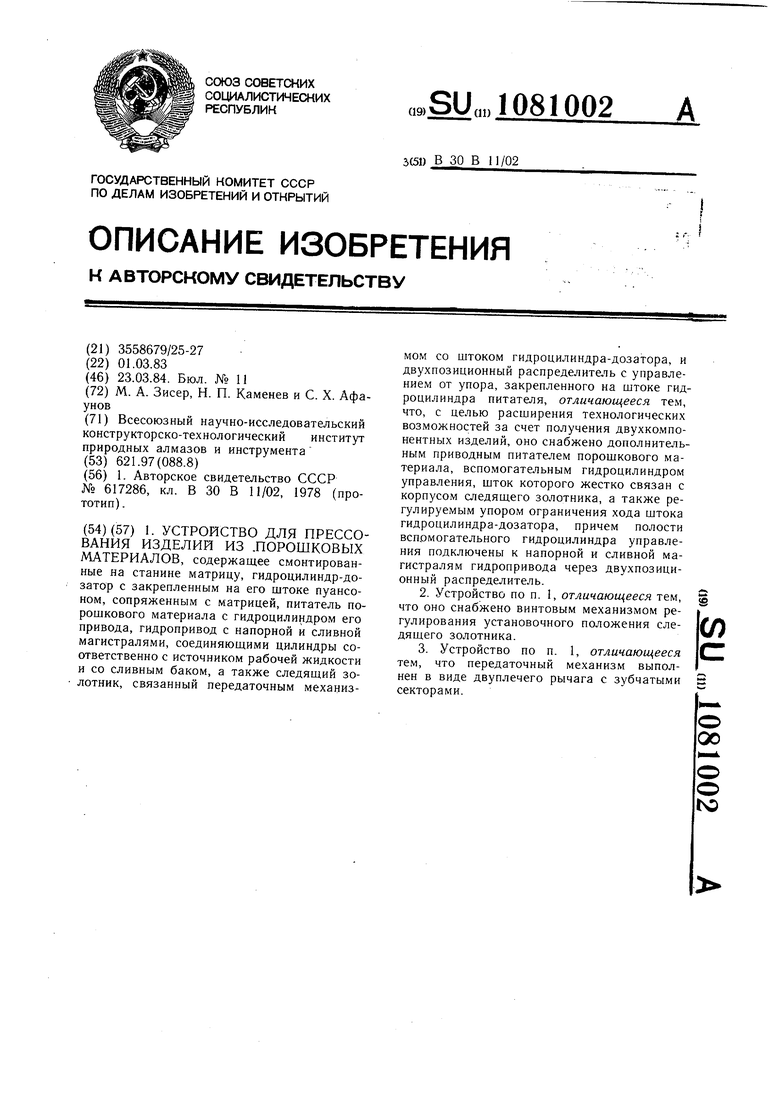

Изобретение относится к обработке металлов давлением, в частности к оборудованию для прессования изделий из порошковых материалов, и может быть использовано при изготовлении деталей из двух различных компонентов, например режущего инструмента, содержащего основу (один компонент) и режущий слой (второй компонент). Известно устройство для прессования изделий из порошковых материалов, содержащее смонтированные на станине матрицу, гидроцилиндр-дозатор с закрепленными на его штоке пуансоном, сопряженным с матрицей, питатель порошкового материала с приводом от гидроцилиндра, гидропривод с магистралями, соединяющими гидроцилиндры с источником рабочей жидкости и сливным баком, а также следящий золотник, связанный передаточным механизмом со штоком цилиндра-дозатора, и двухпозиционный распределитель с управлением от упора, закрепленного на штоке цилиндра питателя 1. Недостатком известного устройства являются ограниченные технологические возможности вследствие прессования только однокомпонентных изделий. Целью изобретения является расширение технологических возможностей за счет получения двухкомпонентных изделий, что обеспечивается путем остановки поршня цилиндра-дозатора в промежуточной точке хода и увеличением количества питателей. Поставленная цель достигается тем, что устройство для прессования изделий из порошковых материалов, содержащее смонтированные на станине матрицу, гидроцилиндр-дозатор с закрепленным на его штоке пуансоном, сопряженным с матрице.й, питатель порошкового материала с гидроцилиндром его привода, гидропривод с напорнои и сливной магистралями, соединяющими цилиндры соответственно с источником рабочей жидкости и со сливным баком, а также следящий золотник, связанный передаточным механизмом со штоком гидроцилиндрадозатора, и двухпозиционный распределитель с управлением от упора, закрепленного на штоке гидроцилиндра питателя, снабжено дополнительным приводным питателем порошкового материала, вспомогательным гидроцилиндром управления, шток которого жестко связан с корпусом следящего золотника, а также регулируемым упором ограничения хода штока гидроцилиндра-дозатора, причем полости вспомогательного гидроцилиндра управления подключены к напорной и сливной магистралям гидропривода через двухпозиционный распределитель. Устройство снабжено винтовым механизмом регулирования установочного положения следящего золотника. Передаточный механизм выполнен в виде двуплечего рычага с зубчатыми секторами. На фиг. 1 показано устройств в исходном положении, общий вид; на фиг. 2 - устройство в промежуточном положении при подаче питателем первого порошкового компонента; на фиг. 3 - то же, при загрузке матрицы первым порошковым компонентом; на фиг. 4 - то же, при загрузке матрицы вторым порошковым компонентом; на фиг. 5 - предлагаемое устройство, положение в процессе прессования. Устройство содержит станину 1, к которой жестко закреплены гидроцилиндр-дозатор 2 и дополнительный цилиндр 3. Матрица 4 с внутренней полостью 5 посредством стоек 6 жестко устанавливается на станине 1. На штоке 7 вспомогательного гидроцилиндра 3 жестко закреплен корпус 8 золотника с выполненными в нем входной полостью 9 с рабочей кромкой 10 и выходной полостью 11. С корпусом 8 золотника сопряжен золотник 12 с рабочей кромкой 13, связанный посредством винтовой пары 14 с ползуном 15, установленным в корпусе 16 с возможностью вертикального перемещения Корпус 16 посредством стойки 17 жестко устанавливается на станине 1. На ползуне 15 жестко закреплена щпонка-рейка 18, находящаяся в зацеплении с двуплечим рычагом 19, шарнирно установленным на оси 20, закрепленной в корпусе 16. Двуплечий рычаг 19 находится одновременно в зацеплении и с рейкой 21, жестко закрепленной на штоке 22 цилиндра-дозатора 2, а шток 22 гидроцилиндра-дозатора 2 шарнирно установлен с возможностью возвратно-поступательного движения в направляющей 23, выполненной за одно целое со станиной 1. На штоке 22 гидроцилиндра-дозатора 2 установлен регулируемый упор 24 с контрящим элементом 25. Регулируемый упор 24 своим торцом 26 при нижнем положении контактирует с торцом 27 направляющей 23. На верхнем конце штока 22 соосно с возможностью регулирования по высоте установлена платформа 28, на которой посредством прихватов 29 крепится нижний пуансон 30, размещенный во внутренней полости 5 матрицы 4. На поверхности матрицы 4 с возможностью возвратно-поступательного перемещения установлены питатель 31 первого порошкового компонента и питатель 32 второго порошкового компонента, причем питатель 31 первого порошкового компонента жестко скреплен со штоком 33 гидроцилиндра 34 питателя, а на штоке 33 жестко установлен т10р 35, взаимодействующий с поводком 36 двухлозиционного распределителя 37, связывающего напорную 38 и сливную 39 гидрааннии посредством гидролиний 40 и 41 с поршневой 42 и со штоковой 43 полостями вспомогательного гидроцилиндра 3. Штоковая 44 и поршневая 45 полости гидроцилиндра-дозатора 2 посредством гидролиний 46 и 47 связаны с помощью управляющего гидродппарата с напорной и сливной магистралями гидропривода (не показаны), причем поршневая полость 45 гидроцилиндра-дозатора 2 связана гидролинией 48 с входной полостью 9 корпуса 8 золотника, а гидролиния 48 присоединена к выходной полости 11 корпуса 8 золотника.

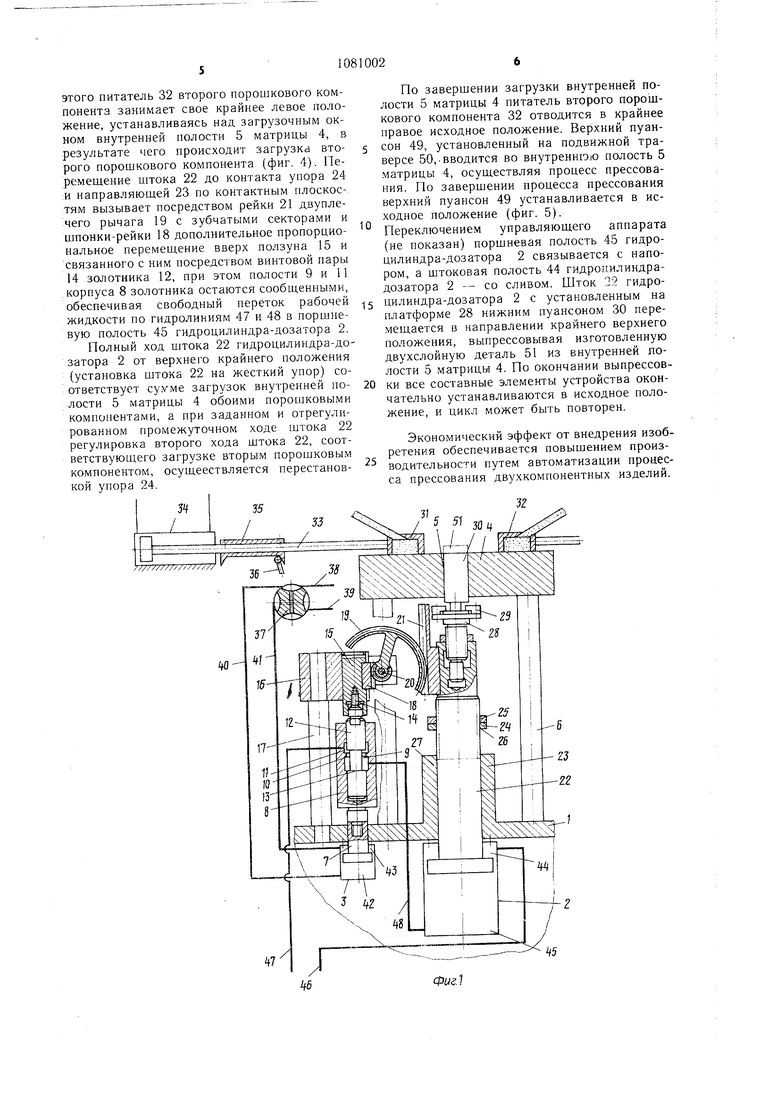

Процесс прессования осуществляется верхним пуансоном 49, закрепленным на подвижной траверсе 50 (фиг. 5).

Устройство работает следующим образом.

В исходном положении, когда питатель 31 первого порощкового компонента находится в крайнем левом положении и питатель 32 второго порощкового компонента находится в крайнем правом положении, распределителем 37 напорная гидролиния 38 посредством гидролинии 40 связана с порщневой полостью 42 вспомогательного гидроцилиндра 3, а сливная гидролиния 39 посредством гидролинии 41 связана со щтоковой полостью 43 вспомогательного гидроцилиндра 3. При этом шток 7 вспомогательного гидроцилиндра 3 с жестко связанным с ним корпусом 8 золотника занимает крайнее верхнее положение, входная 9 и выходная 11 полости сообщены между собой, и поршневая полость 45 гидроцилиндра-дозатора 2 находится под давлением рабочей жидкости, а штоковая полость 44 гидроцилиндра-дозатора 2 связана со сливом, в связи с этим щток 22 гидроцилиндра-дозатора 2 занимает верхнее крайнее положение (фиг. 1).

При подаче рабочей жидкости под давлением в поршневую полость гидроцилиндра 34 питателя питатель 31 первого порошкового компонента устанавливается в крайнее правое положение над загрузочным окном внутренней полости 5 матрицы 4, при этом упор 35, жестко установленный на штоке 33, взаимодействуя с поводком 36 распределителя 37, переводит последний в позицию, когда напорная гидролиния 38 посредством гидролинии 41 соединяется со штоковой полостью 43 вспомогательного гидроцилиндра 3, а сливная гидролиния 39 посредством гидролинии 40 соединяется с поршневой полостью 42 этого гидроцилиндра. В результате шток 7 гидроцилиндра 3 и жестко связанный с ним корпус 8 золотника устанавливаются в крайнем нижнем положении, при котором между рабочей кромкой 10 корпуса 8 золотника и рабочей кромкой 13 золотника 12 устанавливается заданный технологический зазор, регулируемый посредством винтовой пары 14 путем поворота золотника 12 вокруг своей оси в ту или иную сторону (фиг. 2). Затем при соответствующем переключении управляющего аппарата (не показан) рабочая жидкость под давлением поступает в штоковую полость 44 гидроцилиндра-дозатора 2, а из поршневой полости 45 гидроцилиндра-дозатора 2 рабочая жидкость по гидролинии 48 через сообщенные между собой входную полость 9 и выходную полость 11 корпуса 8 золотника и далее по гидролинии 47 поступает на слив. 5 . При этом шток 22 гидроцилиндра-дозатора 2 движется в направлении нижнего крайнего положения (происходит процесс загрузки внутренней полости 5 матрицы 4 первым порошковым компонентом). Перемеще0 ние штока 22 через рейку 21, двуплечий рычаг 19 с зубчатыми секторами и шпонкурейку 18 вызывает перемещение вверх ползуна 15 и связанного с ним посредством винтовой пары 14 золотника 12 до совмещения рабочей кромки 13 золотника 12 с рабочей

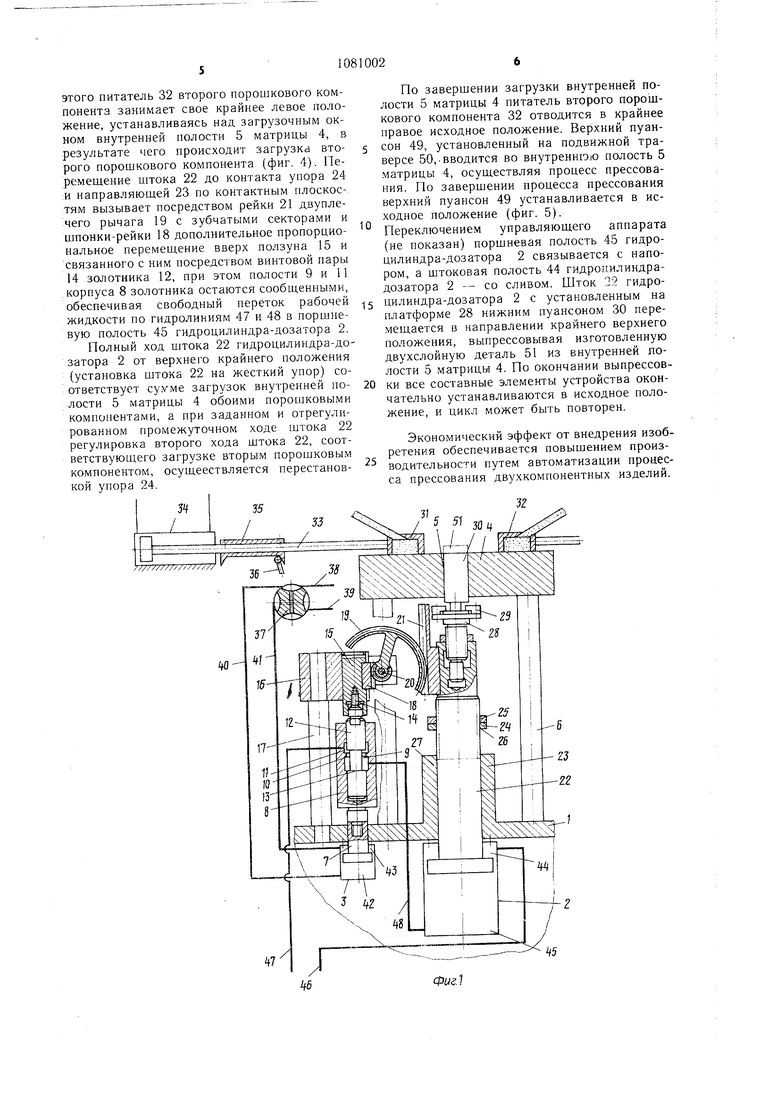

5 кромкой 10 корпуса 8 золотника, при этом входная полость 9 и выходная полость 11 корпуса 8 золотника разобщаются, щток 22 гидроцилиндра-дозатора 2 останавливается в фиксированном промежуточном положении, соответствующем полной загрузке внутренней полости 5 матрицы 4 первым порощковым компонентом (фиг. 3). Соотношение перемещений штока 22 гидроцилиндра-дозатора 2 и ползуна 15 со связанным с ним по.средством винтовой пары 14 золотника 12,

5 определяет передаточное отношение передаточного механизма (двуплечего рычага 19 с зубчатыми секторами).

По завершении загрузки внутренней полости 5 матрицы 4 первым порошковым компонентом, рабочая жидкость поступает в

0 штоковую полость гидроцилиндра 34 питателя 31 первого порошкового компонента, который устанавливается в крайнем левом положении. В результате взаимодействия упора 35, жестко закрепленного на штоке 33 гидроцилиндра 34, с поводком 36 рас5 пределителя 37 последний устанавливается Б позицию, когда напорная гйдролиния 38 посредством гидролинии 40 связана с поршневой полостью 42 вспомогательного гидроцилиндра 3, а штоковая полость 43 этого гидроцилиндра посредством гидролинии 41 связывается со сливной гидролинией 39, при этом шток 7 гидроцилиндра 3 и связанный с ним жестко корпус 8 золотника устанавливаются в верхнем крайнем положении, в результате чего входная 9 и выходная 11

5 полости корпуса 8 золотника вновь сообщаются, и рабочая жидкость из поршневой полости 45 гидроцилиндра-дозатора 2 поступает на слив, а давлением рабочей жидкости в штоковой полости 44 гидроцилиндрадозатора 2 шток 22 с установленным на нем

0 регулируемым упором 24 перемещается в направлении нижнего крайнего положения до контакта торца 26 упора 24 с торцом 27 направляющей 23, при этом нижний пуансон 30 вместе со штоком 22 гидроцилиндрадозатора 2 переместится на дополнительный

ход, образовав во внутренней полости 5 матрицы 4 свободный объем для загрузки ее вторым порошковым компонентом. После

этого питатель 32 второго порошкового компонента занимает свое крайнее левое положение, устанавливаясь над загрузочным окном внутренней полости 5 матрицы 4, в результате чего происходит загрузка второго порошкового компонента (фиг. 4). Перемещение штока 22 до контакта упора 24 :И направляющей 23 по контактным плоское-: тям вызывает посредством рейки 21 двуплечего рычага 19 с зубчатыми секторами и шпонки-рейки 18 дополнительное пропорциональное перемеш,ение вверх ползуна 15 и связанного с ним посредством винтовой пары 14 золотника 12, при этом полости 9 и 11 .корпуса 8 золотника остаются сообщенными, обеспечивая свободный переток рабочей жидкости по гидролиниям 47 и 48 в поршневую полость 45 гидроцилиндра-дозатора 2.

Полный холТ. штока 22 гидроцилиндра-дозатора 2 от верхнего крайнего положения (установка штока 22 на жесткий упор) соответствует сул-ме загрузок внутренней полости 5 матрицы 4 обоими порошковыми компонентами, а при заданном и отрегулированном промежуточном ходе штока 22 регулировка второго хода штока 22, соответствующего загрузке вторым порошковым компонентом, осущеествляется перестановкой упора 24.

36

W

По завершении загрузки внутренней полости 5 матрицы 4 питатель второго nopoiiiкового компонента 32 отводится в крайнее правое исходное положение. Верхний пуансон 49, установленный на подвижной траверсе 50,-ВВОДИТСЯ во внутреннюю полость 5 матрицы 4, осуществляя процесс прессования. По завершении процесса прессования верхний пуансон 49 устанавливается в исходное положение (фиг. 5). Переключением управляющего аппарата (не показан) поршневая полость 45 гидроцилиндра-дозатора 2 связывается с напором, а штоковая полость 44 гидроцилиндрадозатора 2 - со сливом. Шток 22 гидроцилиндра-дозатора 2 с установленным на платформе 28 нижним пуансоном 30 перемещается в направлении крайнего верхнего положения, выпрессовывая изготовленную двухслойную деталь 51 из внутренней лолости 5 матрицы 4. По окончании выпрессовки все составные элементы устройства окончательно устанавливаются в исходное положение, и цикл может быть повторен.

Экономический эффект от внедрения изобретения обеспечивается повышением производительности путем автоматизации процесса прессования двухкомпонентных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1189685A2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| Пресс для изготовления строительных блоков и кирпичей | 1992 |

|

SU1823810A3 |

| Устройство для образования скважин в грунте | 1989 |

|

SU1647115A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1999 |

|

RU2147996C1 |

| СИСТЕМА СИНХРОНИЗАЦИИ ГИДРОЦИЛИНДРОВ | 1996 |

|

RU2105907C1 |

| ГИДРОФИЦИРОВАННАЯ КРЕПЬ С ДРОССЕЛИРУЮЩИМ РАСПРЕДЕЛИТЕЛЕМ И РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2012 |

|

RU2503816C1 |

| Выносная опора грузоподъемной машины | 1990 |

|

SU1736909A1 |

1. УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ .ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащее смонтированные на станине матрицу, гидроцилиндр-дозатор с закрепленным на его штоке пуансоном, сопряженным с матрицей, питатель порошкового материала с гидроцилиндром его привода, гидропривод с напорной и сливной магистралями, соединяющими цилиндры соответственно с источником рабочей жидкости и со сливным баком, а также следящий золотник, связанный передаточным механизмом со штоком гидроцилиндра-дозатора, и двухпозиционный распределитель с управлением от упора, закрепленного на штоке гидроцилиндра питателя, отличающееся тем, что, с целью расширения технологических возможностей за счет получения двухкомпонентных изделий, оно снабжено дополнительным приводным питателем порошкового материала, вспомогательным гидроцилиндром управления, шток которого жестко связан с корпусом следяшего золотника, а также регулируемым упором ограничения хода штока гидроцилиндра-дозатора, причем полости вспомогательного гидроцилиндра управления подключены к напорной и сливной магистралям гидропривода через двухпозиционный распределитель. 2.Устройство по п. 1, отличающееся тем, S что оно снабжено винтовым механизмом ре(Л гулирования установочного положения следяшего золотника. 3.Устройство по п. 1, отличающееся тем, что передаточный механизм выполнен в виде двуплечего рычага с зубчатыми секторами.

/

47

ад

5

ФыгЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлическая таблеточная машина | 1975 |

|

SU617286A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-03-23—Публикация

1983-03-01—Подача