ас со

О) 00

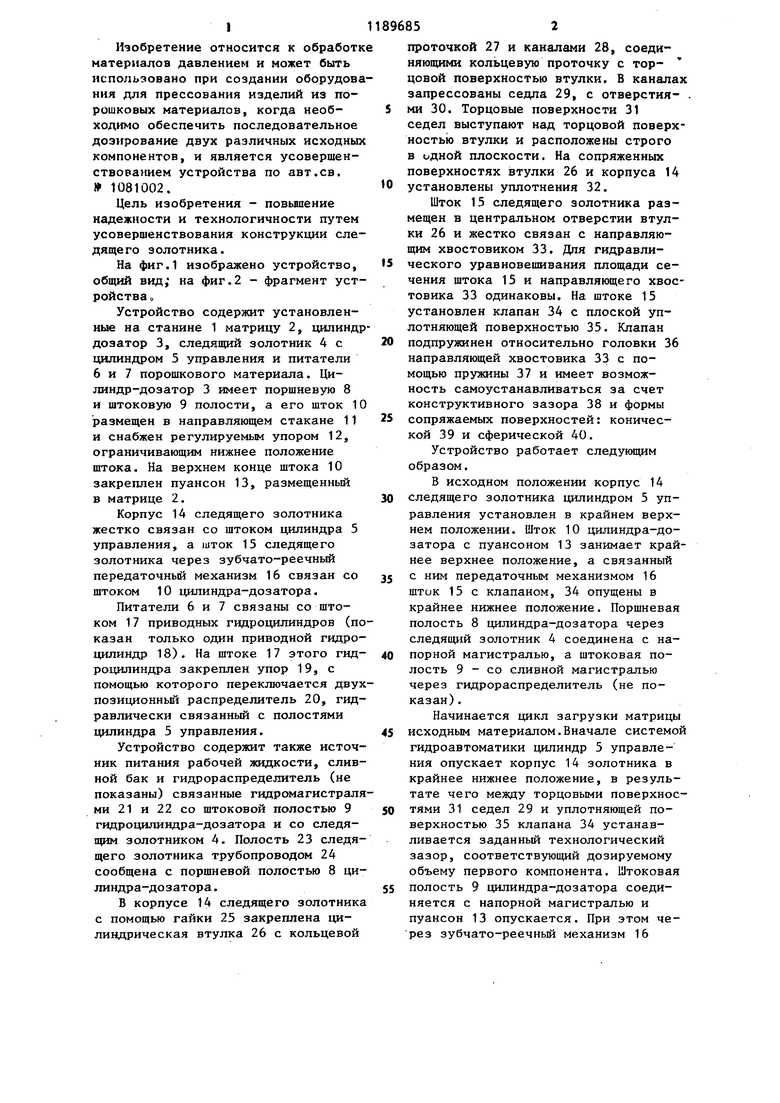

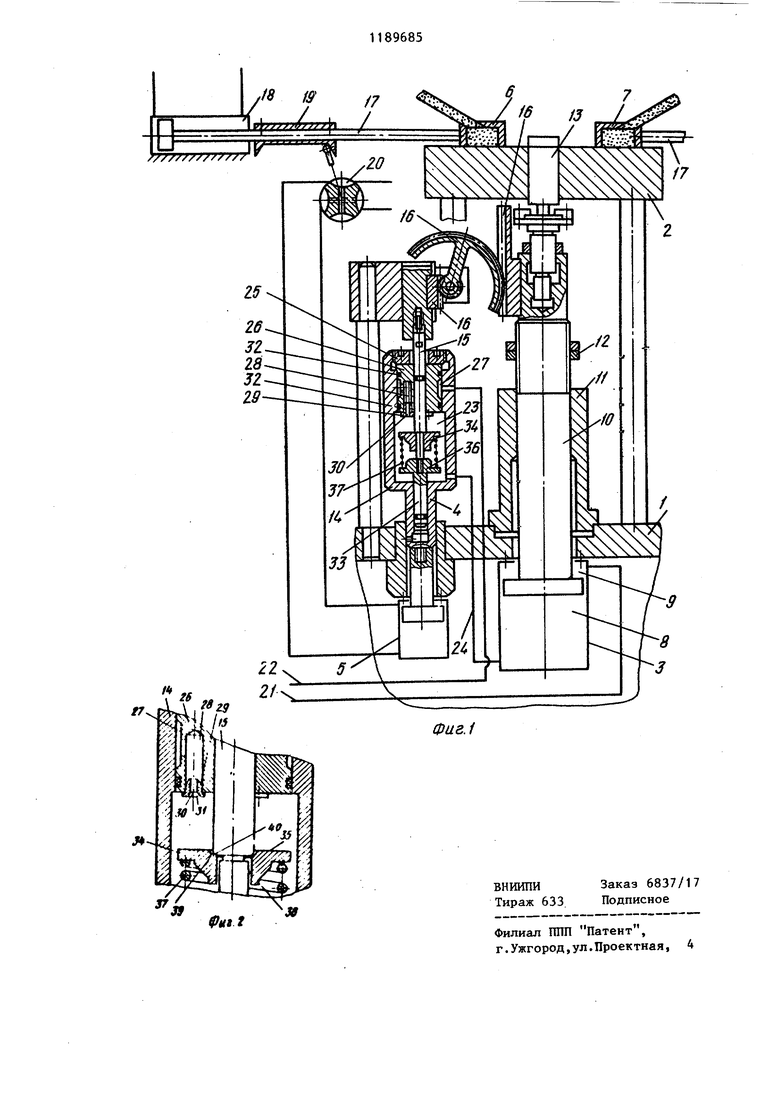

ел Изобретение относится к обработк материалов давлением и может быть использовано при создании оборудова ния для прессования изделий из порошковых материалов, когда необходимо обеспечить последовательное дозирование двух различных исходных компонентов, и является усовершенствованием устройства по авт.св. 1081002. Цель изобретения - повышение надежности и технологичности путем усовершенствования конструкции следящего золотника. На фиг.1 изображено устройство, общий вид; на фиг.2 - фрагмент устройства „ Устройство содержит установленные на станине 1 матрицу 2, цилиндр дозатор 3, следящий золотник 4 с цилиндром 5 управления и питатели 6 и 7 порошкового материала. Цилиндр-дозатор 3 имеет поршневую 8 и штоковую 9 полости, а его шток 10 размещен в направляющем стакане 11 и снабжен регулируемым упором 12, ограничивающим нижнее положение штока. На верхнем конце штока 10 закреплен пуансон 13, размещенный в матрице 2. Корпус 14 следящего золотника жестко связан со штоком цилиндра 5 управления, а шток 15 следящего золотника через зубчато-реечный передаточный механизм 16 связан со штоком 10 цилиндра-дозатора. Питатели 6 и 7 связаны со штоком 17 приводных гидроцилиндров (по казан только один приводной гидроцилиндр 18). На штоке 17 этого гидроцилиндра закреплен упор 19, с помощью которого переключается двух позиционный распределитель 20, гидравлически связанный с полостями цилиндра 5 управления. Устройство содержит также источник питания рабочей жидкости, сливной бак и гидрораспределитель (не показаны) связанные гидромагистраля ми 21 и 22 со штоковой полостью 9 гидроцилиндра-дозатора и со следящим золотником 4. Полость 23 следящего золотника трубопроводом 24 сообщена с поршневой полостью 8 цилиндра-дозатора. В корпусе 14 следящего золотника с помощью гайки 25 закреплена цилиндрическая втулка 26 с кольцевой 852 проточкой 27 и каналами 28, соединяющими кольцевую проточку с торцовой поверхностью втулки, В каналах запрессованы седла 29, с отверстия- . ми 30. Торцовые поверхности 31 седел выступают над торцовой поверхностью втулки и расположены строго в одной плоскости. На сопряженных поверхностях втулки 26 и корпуса 14 установлены уплотнения 32. Шток 15 следящего золотника размещен в центральном отверстии втулки 26 и жестко связан с направляющим хвостовиком 33. Для гидравлического уравновешивания площади сечения штока 15 и направляющего хвостовика 33 одинаковы. На штоке 15 установлен клапан 34 с плоской уплотняющей поверхностью 35. Клапан подпружинен относительно головки 36 направляющей хвостовика 33 с помощью пружины 37 и имеет возможность самоустанавливаться за счет конструктивного зазора 38 и формы сопряжаемых поверхностей: конической 39 и сферической 40. Устройство работает следующим образом. В исходном положении корпус 14 следящего золотника цилиндром 5 управления установлен в крайнем верхнем положении. Шток 10 цилиндра-дозатора с пуансоном 13 занимает крайнее верхнее положение, а связанный с ним передаточным механизмом 16 шток 15 с клапаном, 34 опущены в крайнее нижнее положение. Поршневая полость 8 цилиндра-дозатора через следящий золотник 4 соединена с напорной магистралью, а штоковая полость 9 - со сливной магистралью через гидрораспределитель (не показан). Начинается цикл загрузки матрицы исходным материалом.Вначале системой гидроавтоматики цилиндр 5 управления опускает корпус 14 золотника в крайнее нижнее положение, в результате чего между торцовыми поверхностями 31 седел 29 и уплотняющей поверхностью 35 клапана 34 устанавливается заданный технологический зазор, соответствующий дозируемому объему первого компонента. Штоковая полость 9 цилиндра-дозатора соединяется с напорной магистралью и пуансон 13 опускается. При этом через зубчато-реечньй механизм 16

3

поднимается клапан 34. Опускание пуансона 13 происходит до тех пор, пока клапан 34 не войдет в контакт с седлами 29. При этом слив из поршневой полости 8 цилиндра-дозатора перекрыт и его шток 10 останавливается

В результате пуансон 13 опускается на величину, соответствующую объему дозировки первого компонента. Питатель 6 осуществляет загрузку порошка и при отходе в исходное положение своим упором 19 переключает двухпозиционный распределитель 20. При этом цилиндр 5 управления поднимает корпус 14 золотника в крайнее верхнее положение и снова сообщает поршневую полость 8 цилиндра-дозатора через следящий золотник 4 со сливной магистралью. Шток 10 с пуансоном 13 дополнительно опускаются на величину, определяющую дозируемьй объем

6854

второго порошкового компонента. Второй питатель осуществляет загрузку матрицы 2 и возвращается в исходное положение, после чего происходит

прессование изделия.

После прессования рабочая жидкость через следящий золотник подается в поршневую полость 8 цилиндра-дозатора, а его штоковая полость 9 соединяется со сливом. Шток 10 с пуансоном 13 поднимаются в крайнее верхнее, а шток 15 с клапаном 34 опускаются в крайнее нижнее положения. Система приходит в исходное положение и цикл повторяется.

Экономический эффект от внедрения изобретения обеспечивает за счет повьш1ения точности дозировки порошковых компонентов и снижения эксплуатационных расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

| Устройство для управления подъемом и опусканием дополнительной оси транспортного средства | 1978 |

|

SU738931A1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ ДЛЯ УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ | 1992 |

|

RU2053418C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Активная пневмогидравлическая подвеска транспортного средства | 1985 |

|

SU1243964A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Гидропривод штамповочного молота | 1972 |

|

SU401094A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ по авт.св. № 1081002, отличающееся тем, что, с целью повьшения надежности и технологичности. оно снабжено неподвижно установленной в корпусе следящего золотника цилиндрической втулкой с наружной кольцевой канавкой и каналами, соединякицими эту канавку с торцовой поверхностью втулки, уплотнениями, установленньми на сопряженных поверхностях корпуса и втулки, седлами, установленными в каналах со стороны торцовой поверхности втулки, клапаном с плоской уплотняющей поверхностью, подпружиненньм относительно штока следящего золотника и установленным на этом штоке с возможностью взаимодействия своей уплотняющей поверхностью с седлами, а (Л также направляющим хвостовиком, жестко связанным со штоком золотника.

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-11-07—Публикация

1984-05-04—Подача