Изобретение относится к физикохимическим методам, в частности к электрохимическим, изучения слоев и межфазных зон в многослойных покрытиях и композиционных материалах и может быть применен для выявления и измерения слоев и зон различной толщины и ограничен лишь скоростью электрохимического растворения исследуемого материала. Известен электрометрический метод определения толщин слоев тонких пленок tl. Однако данный метод применим лиш для однослойных покрытий с толщиной зон менее О,2 мкм и только для материалов полупроводниковой чистоты Наиболее близким к изобретению техническим решением является спосо Определения толщин слоев и межфазны зон в многослойных покрытиях и композиционных материалах, включающий помещение образца в электрохимическую ячейку, его электрохимическое растворение и измерение электрохимических параметров процесса 2. Недостатком известного способа ;является возможность применения его только для тонких (предельная толщина 0,1-0,2 мкм J, высокочистых (i- 0,0001%) однослойных пленок, а т же громоздкость методики, эксперимен та, обработки и обсчета результатов Ограниченность способа связана с невозможностью проведения основной операции - анодного оксидирования в условиях линейности (корректности) экспериментальной кривой на слоях более 0,2 мкм и невозможностью получения видимой точки перегиба в ко ординатах 3 (f) , если металл не полупроводниковой чистоты. Целью изобретения является расширение диапазона измеряемых толщин слоев и увеличение количества исследуемых слоев и межфазных зон. Поставленная цель достигается тем, что согласно способу определения толщин слоев и межфазных зон в многослойных покрытиях и композиционных материалах, включающему помещение образца в электрохимическую ячейку, его электрохимическое растворение и измерение электрохимических параметров процесса, в качестве электрохимических параметров определяют полную зависимость потенци ла растворения слоев и зон or времени до значения потенциала растворения подложки при постоянной плотности тока в соответствующем электр лите и выявляют каждый слой или зону путем регистрации соответствующи точек перегиба кривой зависимости электрохимического потенциала от времени. В отличие от известного способа электрохимическое растворение проводят без образцов сравнения, не измеряют разницу количества электричества, необходимого для растворения (или катодного восстановления/ исследуемого образца сравнения, а определяют полную зависимость потенциала электрохимического растворения слоев и зон от времени вплоть до значения потенциала электрохимического растворения подложки при постоянстве электрохимических параметров процесса, используя характер зависимости потенциала электрохимического растворения каждого слоя или зоны от времени, выявляют каждый слой (зону) и время его растворения, основываясь на регистрации соответствующих точек перегиба кривой зависимости электрохимического потенциала от времени. Способ осуществляется следующим образом. Образец многослойного композиционного материала или материала с многослойным покрытием очищают механически и химически, покрывают защитным лаком за исключением зоны растворения ( мм). укрепляют в модифицированном держателе, помещают в электрохимическую ячейку потенциостата (например П-5827М ) в качестве анода и проводят электрохимическое-растворение при непрерывном перемешивании, поддерживая постоянное значение параметров электрохимического растворения. Время проведения процесса электрохимического растворения определяется выбранной скоростью растворения (величиной плотности тока ) и может быть ограничено лишь достижением градиентом концентрации исследуелфлх металлов в растворе значений, при которых затрудняется поддержание стабильности электрохимических характеристик (параметров) растворения. В зависимости от материала и количества слоев исследуемого образца это состояние наступает через 10-15 ч растворения. Изменение потенциала электрохимического растворения во времени регистрируют с помощью самопишущего двухкоординатного потенциометра ПДП4-002, определяют полную зависимость потенциала электрохимического растворения слоев и зон от времени вплоть до значения потенциала электрохимического растворения подложки при постоянстве электрохимических параметров процесса и, используя характер зависимости потенциала электрохимического растворения каждого слоя или зоны от времени, выявляют каждый слой или зону, определяют по графи1 у изменения потенциала во времени время их .растворения,основываясь на регистрации соответствующих точек перегиба кривой зависимости потенци ла э-лектрохиьтческого растворения от времени. Потенциалы электрохимического растворения и вольтамперные характеристики каждого из металлов определяют предварительно в аналогичных условиях. При наличии значений элек трохимических потенциалов фаз, соединений, металлов, находящихся в ис следуемом материале, способ позволяет определить состав и структуру каждого изучаемого слоя или зоны. Точность определения точек перегиба на кривой (на графике), изменения электрохимического потенциала растворения во времени обеспечиваются постоянством электрохимических параметров в ходе проведения всего процесса электрохимического растворения, что гарантирует соблюдение пропорциональности концентрации дан но.го металла времени его электрохимического растворения (переходному времени ) в -течение всего процесса растворения. Точность фиксирования прибором точек перегиба ±0,00 Для исключения окислительных про цессов в большинстве случаев примен ют электролиты на основе органических спиртов. Состав электролитов подбирается применительно к каждому исследуемому материалу индивидуально. Примеры. Образцы многослой ного композиционного материала ванадий-железо-титан-железо и многослойного покрытия алюминий-никельванадий на железе Армко размером 40 -10-2 мм очищали механически и 20%-ной плавиковой кислотой, покрывали завштным лаком за исключением зоны растворения 4 мм2, укрепляли в держателе, помещали в электрохимическую ячейку потенциостата П-5827М в качестве анода и проводили электр химическое растворение при плотност

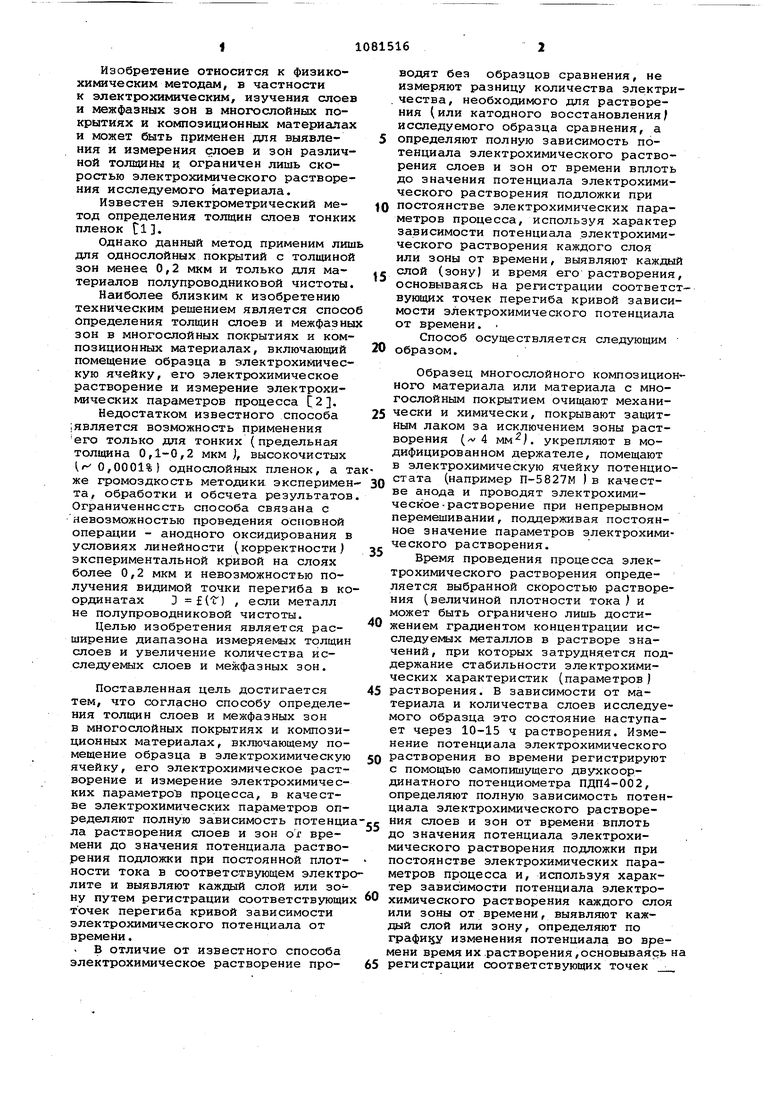

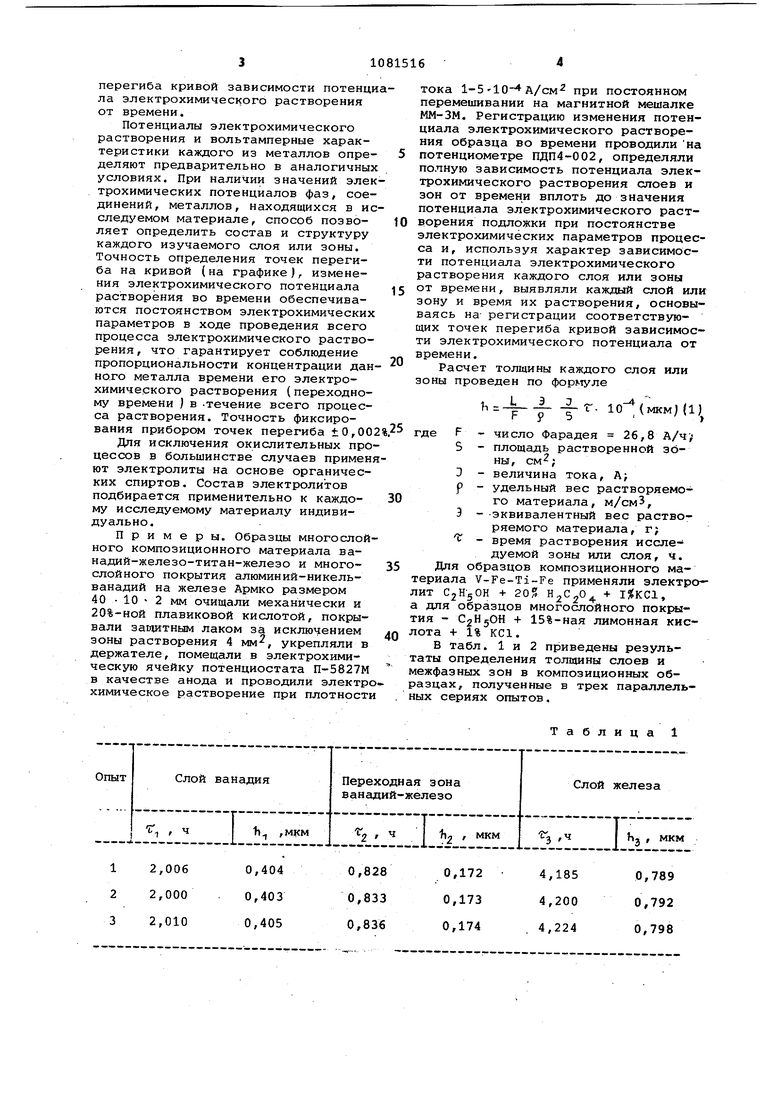

Таблица 1 тока 1-510- А/см при постоянном перемешивании на магнитной мешалке ММ-ЗМ. Регистрацию изменения потенциала электрохимического растворения образца во времени проводили на потенциометре ПДП4-002, определяли полную зависимость потенциала электрохимического растворения слоев и зон от времени вплоть до значения потенциала электрохимического растворения подложки при постоянстве электрохимических параметров процесса и, используя характер зависимости потенциала электрохимического растворения каждого слоя или зоны от времени, выявляли каждый слой или зону и время их растворения, основываясь на регистрации соответствующих точек перегиба кривой зависимости электрохимического потенциала от времени. Расчет толщины каждого слоя или зоны проведен по формуле 10(мкм; (1) число Фарадея 26,8 А/ч; площадь растворенной зоны, величина тока. А; удельный вес растворяемого материала, м/смЗ, эквивалентный вес растворяемого материала, г; - время растворения иссле- дуемой зоны или слоя, ч. Для образцов композиционного материала V-Fe-Ti-Fe применяли электролит С,НкОН + 205J + , fgOH + Н2С20 а для образцов многослойного покралтия - CgHjOH + 15%-ная лимонная кисота + 1% КС1. В табл. 1 и 2 приведены результаты определения толщины слоев и межфазных зон в композиционных обазцах, полученные в трех паргшлельных сериях опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температурных эффектов на границе электрод-раствор | 1985 |

|

SU1348666A1 |

| Способ определения оптимальной продолжительности электроискрового легирования | 1982 |

|

SU1093462A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ АНАЛИЗА КАРБИДНО-ХРОМОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2089895C1 |

| Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали | 2016 |

|

RU2658550C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНО-ПОЛЯРИЗУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ЭЛЕКТРОХИМИЧЕСКИ АКТИВНЫЙ КОМПОЗИЦИОННЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ НИЗКООМНЫЙ МАТЕРИАЛЫ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2014 |

|

RU2541085C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| Способ получения многослойного композитного покрытия | 2016 |

|

RU2625618C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| Способ определения электрофизических параметров слоев арсенида галлия | 1984 |

|

SU1187650A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИН СЛОЕВ И МЕЖФАЗНЫХ ЗОН В МНОГОСЛОЙНЫХ ПОКРЫТИЯХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ , включающий помещение образца в электрохимическую ячейку, его электрохимическое растворение и измерение электрохимических параметров процесса, отличающий ся тем, что, с целью расширения диапазона измеряемых толщин слоев и увеличения количества исследуемлх cJiofeB и межфазннх зон, в качестве электрохимических параметров определяют полную зависимость потенциала растворения слоев и зон от времени до значения потенциала растворения подложки при постоянной плотности тока в соответствующем электролите и выявляют каждый слой или зону путем регистрации соответствьтощих то(Л чек перегиба кривой зависимости электрохимического потенциала от времени. сх :л 9

2,006

0,404

2,000 0,403

2,010 0,405

0,172

4,185

0,789 0,173 4,200 0,792 0,174 0,798 4,224

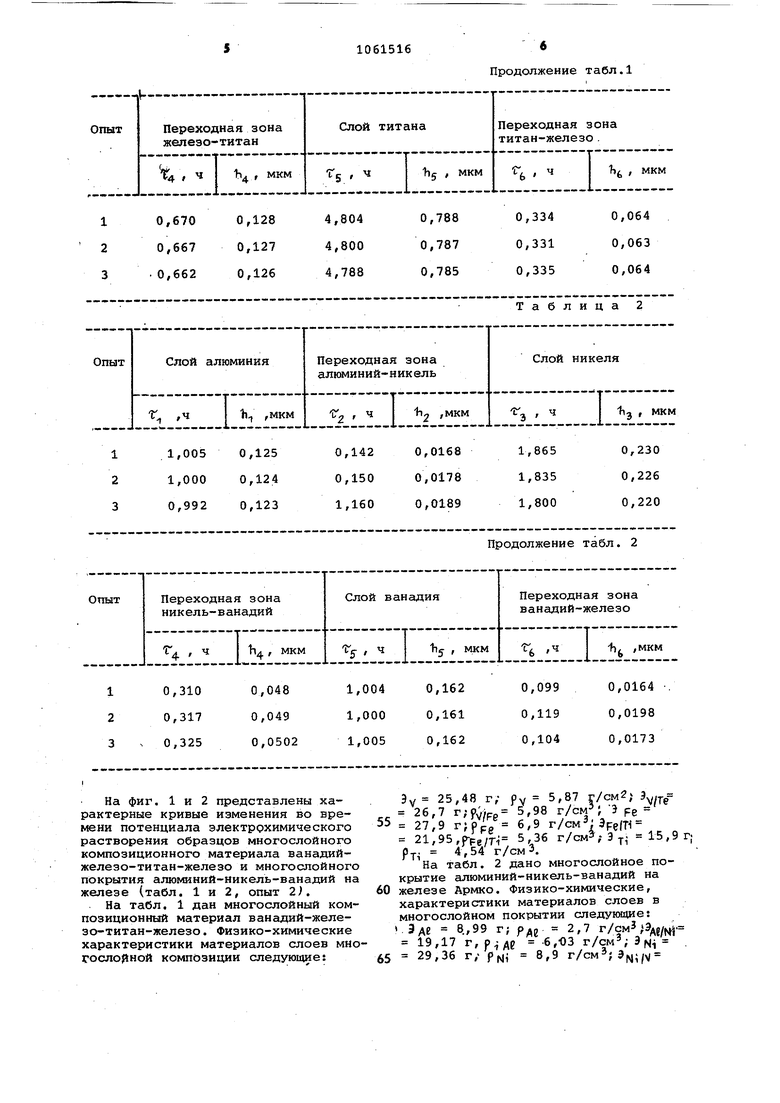

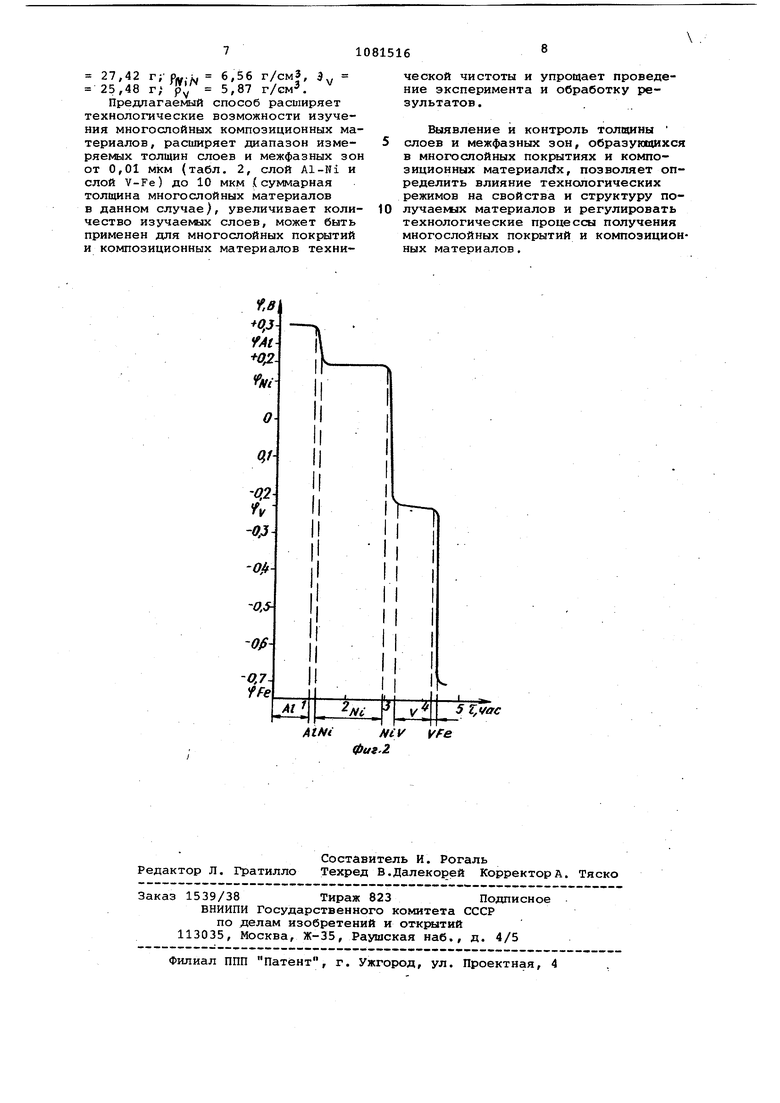

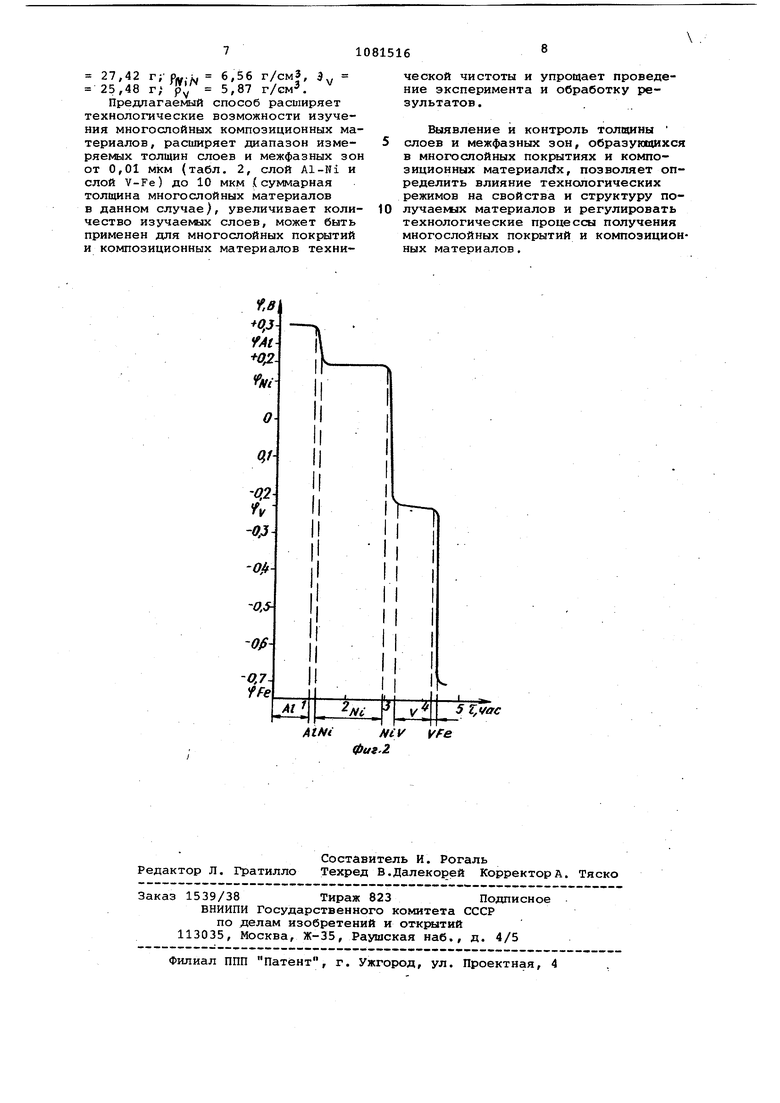

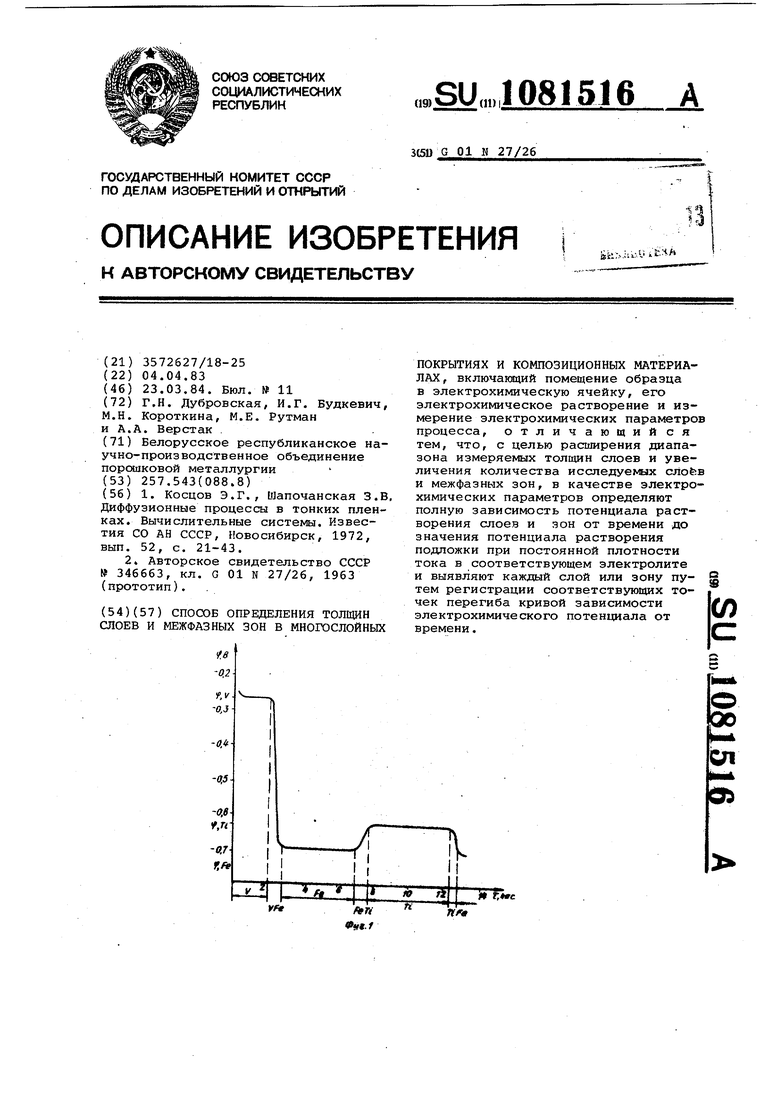

На фиг. 1 и 2 представлены характерные кривые изменения во времени потенциала электрохимического растворения образцов многослойного композиционного материала ванадийжелезо-титан-железо и многослойного покрытия алюминий-никель-ванадий на железе (табл. 1 и 2, опыт 2).

На табл. 1 дан многослойный композиционный материал ванадий-железо-титан-железо . Физико-химические характеристики материалов слоев многосло ной композиции следующие:

Продолжение табл.1

Эу 25,48 г; PV 5.87 г/см2; Э, 26,7 г;рфе 55« /,

55 27,9 rjpYe 69 г/смЗЭре(т

21,95,p-Fe/ri 5,36 Э т- -15,9 р-р 4,54 г/см Э.

На табл. 2 дано многослойное покрытие алюминий-никель-ванадий на

60 железе Армко. Физико-химические, характеристики материалов слоев в многослойном покрытии следующие:

I ;.®- Ле 2,7 г/cмЗ ЭдJ Ni 19,17г, .6,03 г/см Э

65 29,36 г/ рм{ 8,9 r/CM3;3M.|v

27,42 г; fff.L, 6,56 г/смЗ, э 25,48 г; 7v 5,87 г/см.

Предлагаемый способ расширяет технологические возможности изучения многослойных композиционных материалов , расширяет диапазон измеряемых толщин слоев и межфазных зон от 0,01 мкм (табл. 2, слой Al-Hi и слой V-Fe) до 10 мкм .(суммарная толщина многослойных материалов в данном случае), увеличивает количество изучае1«ых слоев, может быть применен для многослойных покрытий и композиционных материалов техниAtM ffiv vfe

ческой чистоты и упрощает проведение эксперимента и обработку результатов.

Выявление и контроль толщины слоев и межфазных зон, образующихся в многослойных покрытиях и композиционных материалах, позволяет определить влияние технологических режимов на свойства и структуру получаелых материалов и регулировать технологические процессы получения многослойных покрытий и композиционных материалов. фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Косцов Э.Г., Шапочанская З.В, Диффузионные процессы в тонких пленках | |||

| Вычислительные системы | |||

| Известия СО АН СССР, Новосибирск, 1972, вып | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В ТОНКИХ ПЛЕНКАХ | 0 |

|

SU346663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1984-03-23—Публикация

1983-04-04—Подача