эо

со 1 Изобретение относится к усовергае ствованному способу получения винилхлорида инициированным гидрохпорированием. Винилхлорид является одним из крупнотоннажных мономеров в промьшленности основного органического син теза. Полимеры на его основе широко применяются в различных областях народного хозяйства, В последнее десятилетие наблюдает ся быстрый рост промышленности нефте химического синтеза и синтеза полиме ров. Процесс этот тесно связан с необходимостью дальнейшего расширения сырьевой базы и требует более полной переработки отходов нефтехимических производств. Это вызвано как ограни ченными ресурсами некоторых видов сьфья, так и необходимостью охраны окружающей среды. Одним из известных в промышленности, способов получения винилхлорида является гидрохлорирование ацетилена.. Процесс проводят в интервале тем ператур 80-200 С на ртутцом катализа торе. Недостатками известного способа являются: используемьй в процессе ртутный катализатор быстро отрабатывается и очень летуч, что приводит к загрязнению ртутью атмосферы производствен ных помещений; исходным сырьем служит концентрированньй ацетилен - дорогое и дефицитное сырье. Наиболее близким к предлагаемому способу получения винилхлорида является инициированное гидрохлорировани ацетилена в газовой фазе в интервале температур 160-300 С. В качестве ини циатора используют хлор. НедоС|Таток этого способа состоит в том, что в качестве сырья используется концентрированный ацетилен, конверсия его недостаточно высокая и длительное время контакта 10 с. Целью изобретения является расширение сырьевой базы, за счет инициир ванного гидрохлорирования более деше вого сырья - ацетиленсодержащих газов, полученных при электрокрекинге хлорсодержадцих отходов, состав которых приведен ниже и интенсификация процесса. 72 Поставленная цель достигается способом получения винилхлорида путем газофазного ишгциированного хлором гидрохлорирования ацетилена при температуре 160-300° С, отличительной особенностью которого является использование в качестве исходного сырья ацетиленсодержащиХ газов, полученных в результате злектрокрекинт га хлорорганических веществ и отходов, с содержанием ацетилена 18-21% и хлористого водорода 22-45%. Как правило, процесс проводят в присутствии 0,1-3% хлора. Процесс проводят в-кварцевом трубчатом реакторе d 8 мм, 1 100 мм при температуре 160-300 С и времени контакта 1-10 с. При температуре 16ос и ниже конверсия ацетилена незначительна. Вьш1е 300 С происходит разложение ацетилена до сажи. Наилучшие результаты были получены путем гидрохлорирования газа, полученного в результате электрокрекинга отходов производства хлоропрена, поскольку соотношение ацетилена и хлористого водорода в нем наиболее благоприятно для протекания гидрохлорирования ацетилена по настоящему способу 1:3. Газ, полученный путем электрокрекинга хлорсодержащих отходов, является новым видом сырья, обладающим своими положительными для данной реакции свойствами. Эти свойства связаны с наличием в смеси водорода. При этом выход винилхлорида увеличивается- более, чем на 50% в сдуча гидрохлорирования смеси, содержащей водород, по сравнению со смесью .аце- тилен-аргон, Инициированное пщрохлорирование газов, полученных путем электрокрекинга некондиционного изобутилхлорида или же монохлорпроизводных нормальных парафинов, требует для эффективного проведения процесса дополнительной подачи .хлористого водорода в систему, с тем, чтобы суммарньй избыток хлористого водорода по отношению к ацетилену был не меньше 3. Исходные компоненты и продукты реакции анализируют хроматографически. Основным продуктом является винилх.чорнд. Побочно образ%-К1тся транси UHC-дихпорэтилены. Cnoc(i6 иллюстри руется следующими прнмераьш. Пример 1, Газ, состав которого отвечал составу газа, полученного путем элекро крекинга отходов производства хлоропрена, подают из газометра в кварцевый реактор. Тудаже подают хлор из баллона. Температура в реакторе 160 С. Время контакта 2 с. Зп 1 ч подают смесь 0,0430 моля , 0,0027 моля Г.Н, 0,0067 моля СН, 0,080 моля Hj, 0,1340 моля НС1 и 0,0076 моля Clj. Получают 0,035 моля CjHj, 0,0027 моля , 0,0067 моля СН, 0,080 моля Н, 0,0045 моля ,C1, 0,0032 моля CjHjCJj, 0,125 мо ля ЙС1, 0,00435 моля С1. Мольное соотношение ,, : НС1 : С Ч : : 3,1 : 0,17. Конверсия ацетилена 18%. Выход винилхлорида на прореаги ровавший ацетилен 59%. П р и м е р 2. ; Газ тогоже состава (пример 1) про пускают вместе с хлором через реактор при температуре 200 С. За 1 ч по дают 0,0430 моля , 0, моля , 0,0067 моля ОН,, 0,080 моля Н 0,1340 моля НС1 и 0,0076 моля С1,. Получают 0,034 моля C,M,j, 0,0027 мол CjH, 0,0067 моля СН4, 0,080 моля Н 0,0059 моля , 0,0031 моля , , 0,128 моля НС1 и.0,0045. моля Cl,. Мольное соотношение : : НС1 : Cl, 1:3,1:0,17. Конверсия ацетилена 21%. Выход винилхлорида, считая на прореагировавший ацетилен 65%. ПримерЗ. Смесь 0,0430 моля , 0,0027 мо ля CjH, 0,0067 моля C1I4, 0,080 моля и 0,1340 моля Н, 0,0076 моля Clj НС1 подают в кварцовьв реактор при температуре 230°С. Время контакта 1,79 с. Получают 0,0222 моля С,, 0,00820 моля винилхлорида, 0,0026 мо ля ,, 0,126 моля НС1 и 0,005 м ля Clj . Мольное соотношение С. НС1 : Clj 1:3,1:0,17. Остальные компоненты исходной смеси (И, СП ) в этих условиях не изменяются и в дальнейших примерах не приводятся. Конверсия ацетилена составила 25%. Выход виш лхлорида на прореагировавший ацетилен 76%. II р и м е р -J, 0,0430 моля r,Hj, 0,0027 м--« Г.Н. 0,0067 моля Cll4/0,080 моля И-, 0,0076 моля СГг и 0,1341 молн--; пропускают через кварцевый реактор при температуре 270°С. Мольное соотношение CjHj : НС1 : CI.j 1:3,1:0,17 Бремя контакта 1,66 с, Ьа выхсле из реактора получа т: 0,0241 моля С-Н, 0,0129 моля Cjf-:,Cl, 0,0058 моля ,iCl4, 0,121 моля НС1 и 0,0018 юля Clj. Конверсия ацетилена 441. Селективность 68%. Пример 5. Смесь газов, содержаспо: 0,0420 5Оля C,IIj, 0,0030 моля ,,0,0070 моля СН, 0,080 моля 1; пропускают через кварцевьп реактор вместе с 0,0076 моля С1 и 0,1341 моля НС1. Температура Р реакторе 300°С. ольное соотношеииё С, : НС1 : С1 Л : ; 3,2 : 0,18. контакта 1,57 с. Получак-т 0,0222 моля ,, 0,0148 моля , 0,0050 моля ..С12, 0,119 моля НС1 и 0,0026 моля -Л,. Конверсия ацетилена 47%. Селект 1вность по вииклхлориду 75%. П р и м е р 6. Смесь 0,0410 моля С,Нг, 0,0029 моля C,li,j, 0,0065 молч СН4, 0,081 моля Hj, 0,003 моля С1, и 0,1340 моля НС1 . подают в кварцевый реактор при теьгпературе 300°С. Время контакта 1,57 с. Мольное соотношение CjHj : 0,07. Пол -чиНС1 : С1, ли 0,033 моля CiHj, 0,0071 моля , 0,0009 моля , 0,127 0,127 моля НС1 и 0,002 моля С,. Селективность 89%. Пример7. Смесь 0,042 моля ( 0,029 моля 0,0065 моля СРЦ, 0,081 моля Н, 0,0152 моля Cl и 0,134 моля НС1 по , .,о реактор при температуре 300 С. Мольное соотношение : ИС1 : ГП., 1 : 3,2 : 0,36. Время контакта 1,57 с. Получили 0,0130 моля , 0,0102 моля , 0,0138 молп , 0,124 моля НС1 и 0,001 моля С1,. Конверсия ацетилена 69%. Выход - - по винилхлориду на прореагировавший ацетилен 35%. П р и, м е р -8. Подают смесь, содер лшуш 0,0213 мо.ля., 0,00i;i моля , 0,0033 МПля СП, 0,040 моля ,0630 моля НС1, 0,0037 моля Ч г п кнарцепый реактор при температуре . Мольное соотношение : НС1 : С1 I : i 2,95 : 0,17. Время контакта 4,8 с Получили 0,010 моля CjHj, 0,00076 мо ля CjH,,Cl, 0,062 моля НС1, 0,001 мо ля Clj и 0,0036 моля . Конве сия ацетилена 54%. Селективность по винилхлориду на прореагировавший ацетилен 67%. Пример 9. Смесь 0,0116 моля , 0,0008 м дя , 0,0019 моля СН,, 0,0225. мол Н-, 0,0037 моля С1, и 0,0970 моля НС1 подают в кварцевый реактор при температуре 300 С. Время контакта 4,8 с. Мольное соотношение CjH : : НС1 : Cl;j 1:8 : 0,32. Получили 0,0034 моля CjH,, 0,0052 моля С.НзС и 0,003 моля C HjCl;. Конверсияаце тилена 71%. Выход винилхлорида на прореагировавший ацетилен 63%. П р и м е р 10. К газу, отвечающему по составу газу, полученному в результате электрокрекинга некондиционного изобутил хлорида, добавляют НС1 и С1. Температура в реакторе 270 С. Время контакта 1,66 с. Хлористый водород подают в количестве, необходимом для достижения суммарного избытка НС1 в 3-4 раза по отношению к ацетилену; хлора в количестве 3% от объема реа ционной смеси. Мольное соотношение CjH : НС1 : 01,3, 1 t 3,0 : 0,21. Время опыта I ч. Подают 0,07 моля Н 0,0109 моля CHq, 0,0013 моля , 0,038 моля С;, 0,00125 моля некон углевод. , Суммарно - 0,116 моля НС1 и 0,008 моля С1,. Получают 0,07 моля Hj, 0,0109 моля СН, 0,001 моля , 0,0232 моляС И, 0,009 моля CjHjCl, 0,0055 моля , 0,105 моля НС1. Конверсия ацетилена 39%. Выход винилхлорида 6 на прореагировавший ацетилен. Пример 1 i. Газовую смесь, содержащую 0,042 м ля ацетилена, 0,09 моля аргона, 0,0076 моля хлора и 0,1340 моля хлористого водорода подают в кварцевый реактор при температуре 230 С. Мольное соотношение CjH- : НС1 : Cl 1 : 3,2 : 0,18. Время контакта 1,8 с. Получили 0,0298 моля ацетиле на, 0,0063 моля винилхлорида, 0,00588 моля дихлорэтиленов, 0,1277 моля хлористого водорода и 0,0069 моля хлора. Конверсия ацетилена составила 20%. Выход винилхлорида на прореагировавший ацетилен 52% Пример 12. Смесь 0,042 моля ацетилена, 0,09 моля водорода, 0,0076 моля хлора и О,1340 моля хлористого водорода подавали в реактор при температуре 230 С. Мольное соотношение СгН :.. : НС1 : 01 1 : 3,2 : 0,18. Время контакта 1,8 с. Получили 0,0302 моля ацетилена, 0,0092 моля винилхлорида 0,0025 моля дихлорэтиленов, 0,1248 моля хлористого водорода и 0,0051 моля хлора. Конверсия ацетилена 28%. Выход винилхлорида на прореагировавший ацетилен 79%. П р 1я м е р 13. Смесь 0,043 моля ацетилена, 0,0027 моля этилена, 0,0067 моля метана, 0,08 моля аргона, 0,0076 моля хдора и 0,1340 моля хлористого водорода подают в реактор при темпера- , туре 230 С. Мольное соотношение , : НС1 : С1г 1 : 3, 1 : 0,17. Время контакта 1,8 с. Получили 0,0369 моля ацетилена, 0,0013 моля винилхлорида, 0,0037 моля дихлорэтиленов, 0,1327 моля хлористого водорода, 0,0039 моля хлора. Конверсия ацетилена 12%. Выход винилхлорида на прореагировавший ацетилен 26%. Пример 14.. Газовую смесь, содержащую 0,043 мо ля ацетилена, 0,0027 моля этилена, 0,0067 моля метана, 0,08 моля водорода, 0,0076 моля хлора и 0,1340 моля хлористого водорода подают в реактор при температуре 230 С. Мольное соотношение , : НС1 : 01 1 : : . Время контакта 1,8 с. Получили 0,0322 моля ацетилена,, 0,0082 моля винилклорида, 0,0026 моля дихлорэтиленов, 0,126 моля хлористого водорода и 0,005 моля хлора. Конверсия ацетилена составила 25%. Выход винилхлорида 76%. Таким образом, настоящий способ получения винилхлорида позволяет использовать в качестве исходного сырья ацетиленсодержащие газы, полученные при электрокрекинге хлорсодержащих отходов производства хлорпрена, из некондиционного изобутилхлорида и из монохлорпроизводных нормальных парафинов, причем выход и селективность

710819728

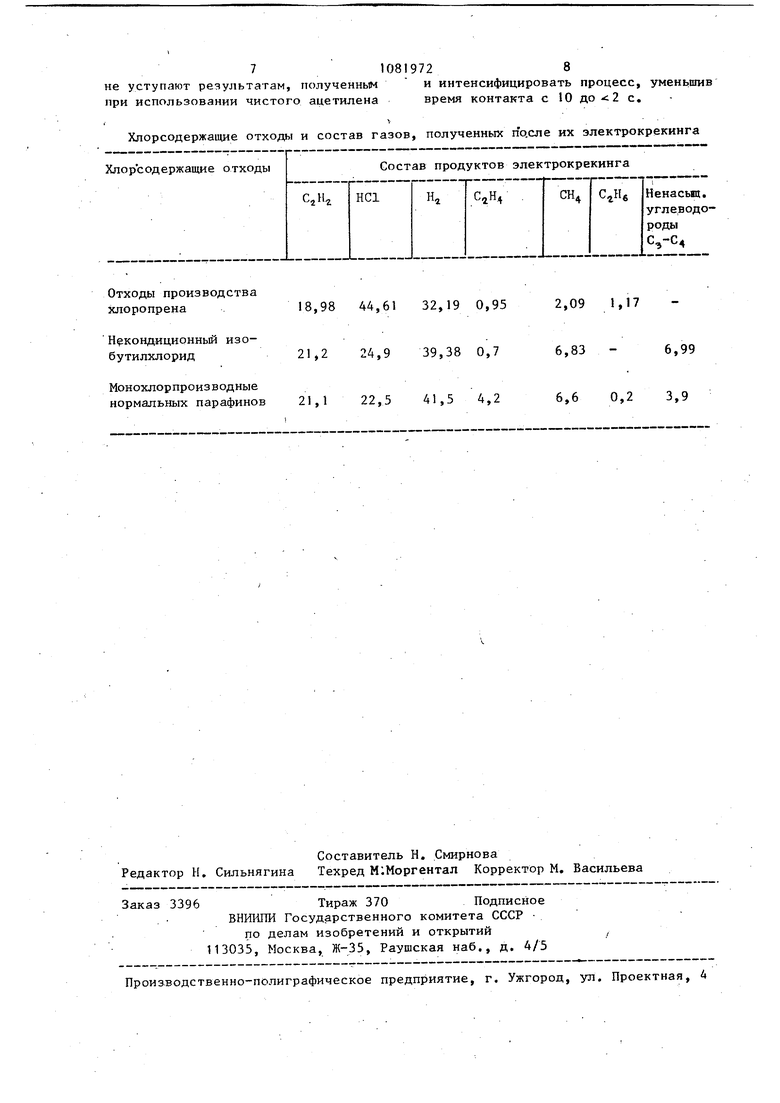

не уступ зют результатам, полученным и интенсифицировать процесс, уменьшив при использовании чистого ацетилена время контакта с 10 с.

.

Хлорсодержащие отходы и состав газов, полученных по.сле их электрокрекиига

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого винила | 1980 |

|

SU1118630A1 |

| Способ получения винилхлорида | 1981 |

|

SU1018351A1 |

| Способ получения дихлорэтиленов | 1978 |

|

SU791721A1 |

| Способ получения хлористого винила | 1977 |

|

SU686279A1 |

| Способ получения винилхлорида | 1982 |

|

SU1145650A1 |

| Способ получения винилхлорида | 1981 |

|

SU1109373A1 |

| Способ совместного получения хлористого винила и 1,2-дихлорэтиленов | 1979 |

|

SU830748A1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| Способ получения винилхлорида | 1988 |

|

SU1583406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИИИЛ/ВСЕСОЮЗПД'г!ПАТ!:/-'" •ITt\i.r. ^г-, | 1965 |

|

SU173750A1 |

СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА путем инициированного хлором гидрохлорирорания ацетилена, от л и чающийся тем, что, с целью расширения сырьевой базы и интенсификации процесса, в качестве исходного сырья используют ацетиленсодержащие газы, полученные в результате элект- рокрекинга хлорорганических веществ и отходов, при мольном соотношении ацетилена, НС1 и С1 равном 1:2,9 8:0,07-0,36.

Отходы производства хлоропрена .

Некондиционный изобутилхлорид

Монохлорпроизводные нормальных парафинов

2,09 1,17

32,19 0,95

6,83

6,99 39,38 0,7 41,5 4,2

6,6 0,2 3,9

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДВОЙНОГО ДЕЙСТВИЯ | 0 |

|

SU365486A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Авторское свидетельство СССР ,№686279, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| - | |||

Авторы

Даты

1988-06-15—Публикация

1981-07-03—Подача