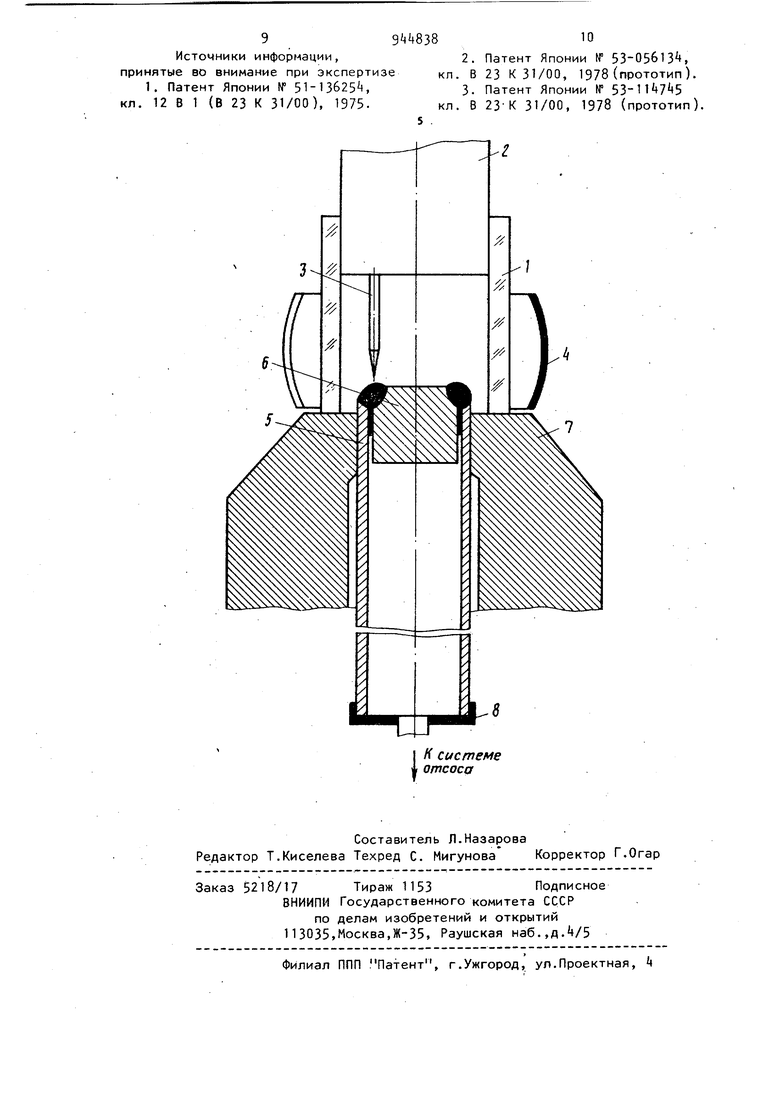

Изобретение относится к сварке, в частности к способам соединения трубы с концевой деталью и устройствам для осуществления способа, и может быть использовано в различных отраслях машиностроения при сварке изделий из. глубокоаустенитных сталей и сплавов с пониженной технологической прочностью. При производстве сварных, особенн тонкостенных конструкций ставится задача получения бездефектных сварны соединений. Одним из наиболее опасг ных дефектов, протяженность которых может достигать 50 толщины стенки трубы (200-300 мкм), являются горячие трещины как в шве,так и в при-;. шовной зоне. Наиболее важной является эта задача при производстве, например, тепловых труб с интенсивным теплоносителем - жидким натрием. Известен способ предотвращения горячих трещин в сварных нахлесточных соединениях, заключающийся во введении промежуточной прокладки из другого материала,например луженой стали с повышенной вязкостью между с-оединеяемыми деталями. Наличие вязкого металла прокладки в корне шва снижает концентрацию напряжений и повышает стойкость против образования горячих трещинtl. Однако при сварке нахлесточных соединений труб с концевой деталью, выполненных из глубокоаустенитных хромоникелевых жаропрочных сталей, можно этим способом понизить концентрацию напояжен,ий в корне шва и уменьшить протяженность наблюдаемых горячих трещин,но нельзя их устранить. Также нельзя полностью устранить горячие трещины в околошовной зоне полигонизации, на которую не распространяется влияние прокладки. Наиболее близким к предлагаемому по технической сущности является способ соединения трубы с концевой деталью, при котором трубу собирают 3Э с концевой деталью с зазором и выполняют сварку в среде защитных газов. В известном способе для предотвра щения горячих трещин в сварных швах пришовной зоне полигонизации соединений труб с концевыми деталями, выполненных из аустенит ных, но двухфаз ных (-jr + ot ) нержавеющих сталей, выполняют предварительный частичный переплав внутренней поверхности свар ваемого конца трубы с целью возбуждения второй фазы феррита не только в шве, но и в пришовной зоне, и тем самым повышают технологическую прочность, т.е. повышают сопротивления образованию горячих трещин в указанных выше сварных соединениях 2. Однако при использовании трубы и концевой детали из глубокоаустенитных хромоникелевых сталей и сплавов., в которых после переплава не образуется указанной выше второй oL-фазы, этим способом невозможно устранить горячие трещины. Максималь ная протяженность наблюдаемых горячи трещин в шве аргонолугового соединения, например, стали ЭЙ , достигл 250 мкм при толщине стенки трубы 500 мкм. Трещины распространяются от подшовного конструктивного надреза-концентратора напряжений (де- . формаций) нахлесточного соединения трубы с концевой деталью в шов, а в околошовной зоне (шириной 50-100 м горячие трещины распространяются с внутренней поверхности трубы вовнутрь стенки. Известно устройство,включающее ми рокамеру со сварочной головкой З. . Цель изобретения - предотвращение полигонических и кристаллизационных горячих трещин в шве, околошовно зоне и корне шва путем устранения концентратора напряжений в корне шва и околошовной зоне. Для достижения этой цели согласно способу соединения трубы с концевой деталью, при котором трубу собирают с концевой деталью с зазором и выполняют сварку в среде защитного газа, в процессе сварки зззор заполняют металлом сварочной ванны под ко нем шва на заданную глубину путем ва куумирования внутренней полости трубы. , Для увеличения глубины заполнения зазора под корнем шва сварку выполняют с предварительным подогревом. Для увеличения зоны взаимодействия расплавленного металла в зазоре под корнем шва с соединяемыми поверхностями .трубы и концевой детали из тугоплавких металлов и глубокоаустенитных сталей, перед сборкой и сваркой обрабатывают соединяемые поверхности до аморфной структуры на заданную глубину. Заполнению жидким металлом зазора под корнем шва между; внутренней поверхностью трубы и посадочной поверхностью концевой детали предшествует разогрев стенок зозора и продувка его возбужденным,частично ионизированным защитным газом (плазмой) из зоны сварочной дуги за счет вакуумирования внутренней полости трубы. Защитный газ, проходя по подшовному зазору впереди движущейся ванны жидкого металла дополнительно нагревает внутреннюю поверхность трубы и посадочную поверхность концевой детали, очищает указанные поверхности в результате десорбции. Тем самым повышается смачиваемость жидким металлом стенок зазора..Защитный газ также увлекает расплавленный металл сварочной ванны в зазор под корнем шва. Жидкий металл, заполнивший зазор, переохлаждается и кристаллизуется в мелкое зерно с выходом начального фронта кристаллизации непосредственно в шов. Более глубокому заполнению зазора способствует также перегрев металла сварочной ванны путем повышения вносимой погонной энергии при соответственном повышении интенсивности теплоотвода в зажимную цангу, а также повь1шение ионизации защитного газа (температуры плазмы сварочной дуги). В устройстве для осуществления способа,включающем микрокамеру со сварочной горелкой, микрокамера выполнена из кварцевого стекла с шеросоватой поверхностью и снабжена бтражающими экранами установленными снаружи. При этом экраны установлены с возможностью регулирования расстояния между ними. На чертеже представлено устройство для осуществления способа. Устройство состоит из микрокамеры 1, выполненной из кварцевого стекла с шероховатой поверхностью, телескопически соединенной с корпусом сварочной горелки 2. Защитный газ, например аргон, подается в ми крокамеру 1 из горелки 2, Внутри микрокамеры 1 расположен неплавящийся вольфрамовый электрод 3 Прозрачная микрокамера окружена отражающими экранами светового излучения дуги Экраны и шероховатая поверхность прозрачной стенки микрокамеры позволяют повысить ионизацию плазмы и соответственно, повысить ее температуру. Сварочную дугу возбуждают межд : электродом 3 и свариваемыми кромками трубы 5 и концевой детали 6, через зазор между которыми в процессе сварки продувают плазму из микрокамеры во внутреннюю полость указанной трубы. Свариваемая труба зажата в цанге например из меди, вращателя сварочно автомата, например типа СА и АСТЭ. Микрокамера 1 своим свободным торцом опирается на торцовую поверхность цанги 7 вращателя. На конце трубы, противоположном свариваемому, установлен переходник 8, соединенный с системой отсоса. П р и мер. Способ предотвращени горячих трещин проходил эксперимен альную проверку при изготовлении образцов тепловых труб из стали ЭИ8 (шлакового переплава) размером I X 0,5 с концевой деталью из той же стали (плавка А-61907) Сборка трубы с посадочной поверх+юстью .концевой детали под сварку предлагаемым способом выполнялась по переходным посадкам, т.е. собирались как с зазором до 50 мкм, так и с незначительным натягом около 15 мкм. Перед сборкой производилась ультразвуковая мойка трубы и концевой детали Сварка вольфрамовым электродом 3 в среде аргона выполнялась при силе сварочного тока 60 А, скорости сварки м/ч (3 об/мин) и напряжении на дуге 8-10. 8 процессе сварки отдельных образцов .производилось обезгаживание зазора вакуумированием внутренней полости трубы, установлен ной в цанге 7 вращателя автомата, форвакуумным насосом типа ВН-2МГ через питательную трубку размером 5 X 1,0 мм. При обезгаживании наблюд лась интенсивная продувка зазора пла мой из микрркамеры 1, Плазма при продувке увлекала жидкий перегретый металл сварочной ванны и заполняла указанный зазор на сотни микрон. Металлографические исследования полученных образцов сварных соеДинеНИИ показали отсутствие горячих трещин и пор как в шве, включая корень шва, так и в околошовной зоне, включая зону полигонизации. Глубина проникновения расплавленного металла шва по пошовному кольцевому зазору достигала 500-700 мкм и перекрывала всю ширину околошовной зоны полигонизации как трубы, так и концевой детали . Металлографическое исследование показало также наличие сплавления металла в зазоре под корнем шва с основным металлом трубы и концевой деталью. Например, при наблюдавшемся на шлифе - зазоре 5 мкм толщина затекшего металла и оплавленного основного металла достигла 25 мкм. Кроме того, исследованиями установи лено расширение зоны взаимодействия жидкого металла в подшовном зазоре с поверхностями трубы и концевой детали, обработанных на аморфную структуру, например, при сверхкритических скоростях охлаждения после обработки лазерным лучом, а также повышение протяженности заполнения зазора жидким металлом после предварительного, холостого прогрева дугой места соединения свариваемых деталей. Заполнение зазора жидким металлом наблюдалось также при сварке исходных сборок с натягом, что обусловлено движущимся естным вспучиванием трубы над концевой деталью (с образованием зазора между ними), вызванное неравномерным нагревом от дуги. Экраны отражения позволяют использовать излучение от сварки и тем caivttitM повысить регистрируемую скорость продувки зазора во внутреннюю полость трубы, вакуумируемую насосом. При сварке трубы с концевой деталью из ниобиевого сплава ВН-2 в сварочной камер обнаружено, как и в соединениях сталей, заполнение зазора из сварочной ванны, если зазор между соединенными деталями продувался аргоном в процессе сварки. В части экспериментов со сталями X20HJ 5 (ЭП-350) и 1X13 зазор продувался при вакуумировании внутренней полости трубы всего лишь до 0,5 ат (около tOO мм рт.ст) и все же фиксировалось Заполнение околошовного зазора и устранение горячих трещин даже в том случае, когда сварка выполнялась без камеры. При всех указанных экспериментах не нарушалась необходимая по ГОСТу полнота шва. Способ и устройство для соединени сваркой трубы с концевой деталью позволяет предотвратить образование горячих трещин и таким образом позволяет устранить брак по сварным соединениям труба - концевая деталь, например тепловых труб из глубокоаустенитных хромоникелевых сталей, в которых ранее наблюдалось образование горячих трещин как в шве, так и в околошовной зоне и осо бенно при использовании тонкостенных труб из стали производства ФРГ и Швеции (1Х15Н15М2Б), которые, как показало исследование, еще более склонны, чем сталь ЭЙ SkJ отечестве ного производства, к образованию горячих трещин в околошовной зоне развития полигонизации, обусловленной более высокой чистотой по неметаллическим примесям и, следователь но, обладаем повышенной скоростью выхождения дислокации в стенку. Другая сторона эффективности от использования изобретения заключаетс в широком, практически неограниченном использовании глубокоаустенитных (однофазных) нержавеющих жаропрочных сталей,например 09Х16Н15МЗБ. (ЭЙ 8Л7),ОЗХ16Н15МЗБ (ЭЙ ), а также высоконикелевых сталей и спл вов ХНА5Б (ЭП 350) с повышенной склонностью к образованию горячих трещин для изготовления разнообразных тонкостенных трубчатых конструкций, например тепловых труб, совместимых как с водой, воздухом, так и с жидким натрием. Как известно, тепловы трубы изготавливаются на многих пред приятиях энергетического машинострое ния ,автомобилестроения,станкостроени и сельскомашиностроения, где и ожидается значительный экономический эффект,обусловленный устранением ука занного выше брака в месте сварки. При разработке способа обнаружен дополнительный положительный эффект заключающийся в том, что одновременно с устранением трещин понижается пористость сварных швов, при общем повышении плотности наплавляемого металла. Повышенная плотность сварио го шва обусловлена обезгаживанием подшовного зазора при его продувке в процессе сварки горячим, частично ионизированным защитным газом и ВЫХОДОМ фронта кристаллизации из зазора в шов. Способ может быть использован также для предотвращения горячих трещин при сварке тугоплавких металлов. Экономический эффект от использования способа и устройства ожидается равным экономии от брака по сварнык . соединениям,который по разным источникам, составляет от 10-50.Способ рекомендуется для внедрения на специализированных предприятиях ряда указанных выше отраслей промышленности . Формула изобретения 1.Способ соединения трубы с концевой деталью, при котором трубу собирают с концевой деталью с зазором и выполняют сварку в среде защитного газа, отличающийся тем, что, с целью предотвращения полигонических и кристаллизационных горячих трещин в шве, околошовной зоне и корне шва путем устранения концентра тора напряжений в корне и околошовной зоне, в процессе сварки зазор заполняют металлом сварочной ванны под корнем шва на заданную глубину путем вакуумирования внутренней полости трубы. 2.Способ поп.1,отличающ и и с я тем, что, с целью увеличения глубины заполнения зазора под корнем шва, сварку выполняют с предварительным подогревом. 3.Способ по пп.1и2, отличающийся тем, что, с целью увеличения зоны взаимодействия рас плавленного металла в зазоре под корнем шва с соединяемыми поверхностями трубы и концевой, детали из тугоплавких металлов и глубокоаустенитных сталей, перед сборкой и сваркой обрабатывают соединяемые поверхности до аморфной структуры на заданную глубину. Л. Устройство для соединения трубы с концевой деталью, включащее микрокамеру со. сварочной горелкой, отличающееся тем, что микрокамера выполнена из кварцевого стекла с шароховатой поверхностью и снабжена отражающими экранами, установленными снаружи. 5.Устройство по п. 4, о т л и чающееся тем, что экраны установлены с возможностью регулирования расстояния между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации трубчатых изделий | 1980 |

|

SU1085725A1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1570158A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158668C2 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2293632C1 |

Авторы

Даты

1982-07-23—Публикация

1980-07-10—Подача