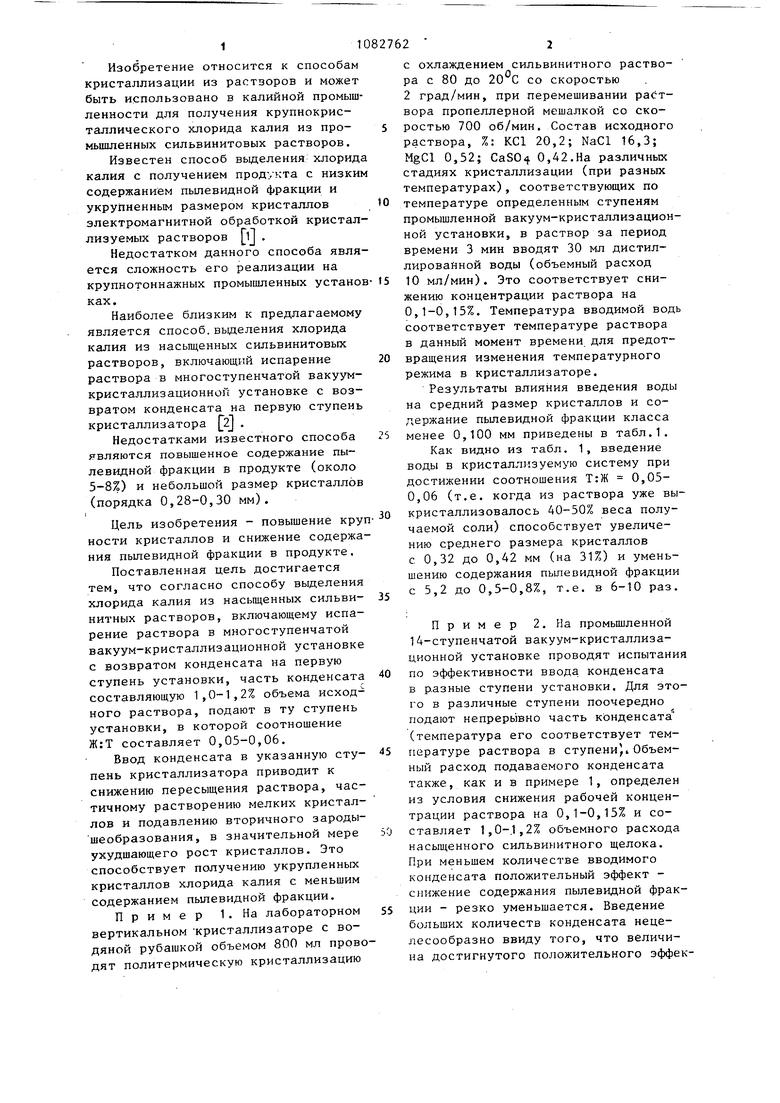

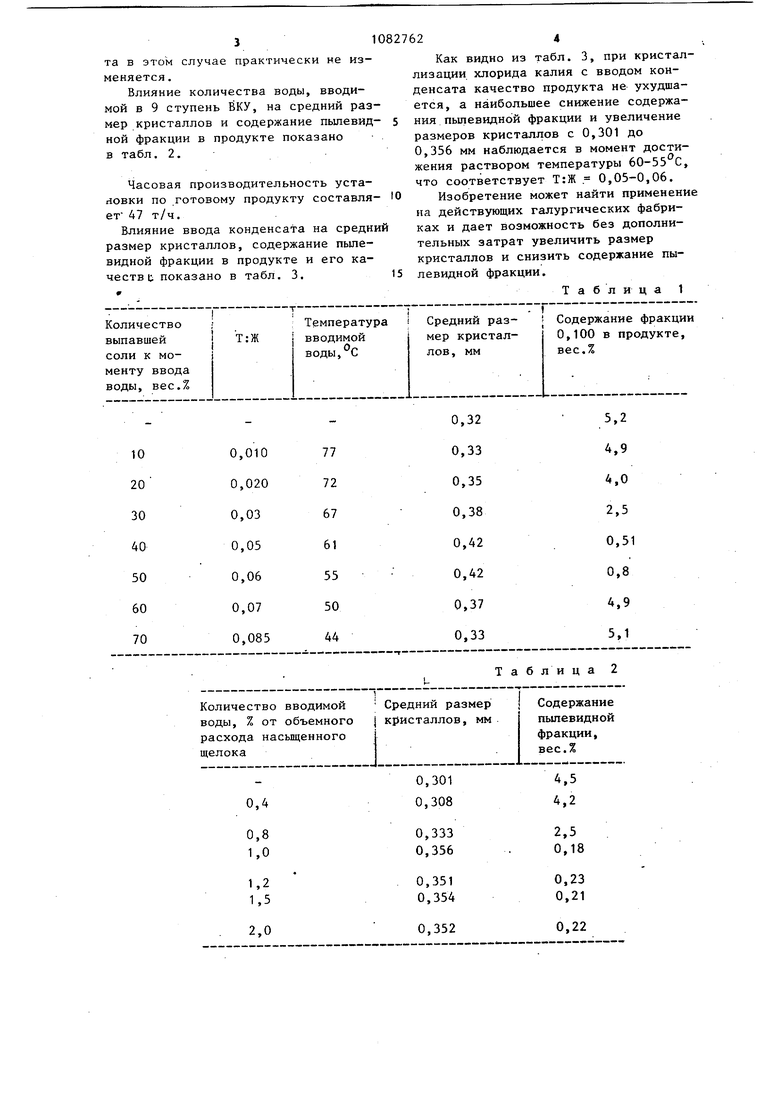

1 Изобретение относится к способа кристаллизации из растворов и може быть использовано в калийной промы ленности для получения крупнокристаллического хлорида калия из промьшшенных сильвинитовых растворов. Известен способ выделения; хлорид калия с получением продукта с низк содержанием пылевидной фракции и укрупненным размером кристаллов электромагнитной обработкой кристал лизуемых растворов m . Недостатком данного способа явл ется сложность его реализации на крупнотоннажных промышленных устан ках. Наиболее близким к предлагаемом является способ.выделения хлорида калия из насыщенных сильвинитовых растворов, включающий испарение раствора в многоступенчатой вакуумкристаллизационной установке с воз вратом конденсата на первую ступен кристаллизатора 2j . Недостатками известного способа являются повышенное содержание пылевидной фракции в продукте (около 5-8%) и небольшой размер кристаллов (порядка 0,28-0,30 мм). Цель изобретения - повышение кру ности кристаллов и снижение содержа ния пылевидной фракции в продукте. Поставленная цель достигается тем, что согласно способу выделения хлорида калия из насыщенных сильвинитных растворов, включающему испарение раствора в многоступенчатой вакуум-кристаллизационной установке с возвратом конденсата на первую ступень установки, часть конденсата составляющую 1,0-1,2% объема исходного раствора, подают в ту ступень установки, в которой соотношение Ж:Т составляет 0,05-0,06. Ввод конденсата в указанную ступень кристаллизатора приводит к снижению пересыщения раствора, частичному растворению мелких кристаллов и подавлению вторичного зародышеобразования, в значительной мере ухудшающего рост кристаллов. Это способствует получению укрупленных кристаллов хлорида калия с меньшим содержанием пылевидной фракции. Пример 1. На лабораторном вертикальном кристаллизаторе с водяной рубашкой объемом 800 мл прово дят политермическую кристаллизацию 2 с охлаждением сильвинитного раствосра с 80 до 20 С со скоростью 2 град/мин, при перемешивании раствора пропеллерной мешалкой со скоростью 700 об/мин. Состав исходного раствора, %: КС1 20,2; NaCl 16,3; MgCl 0,52; CaSO О,42.На различных стадиях кристаллизации (при разных температурах), соответствующих по температуре определенным ступеням промышленной вакуум-кристаллизационной установки, в раствор за период времени 3 мин вводят 30 мл дистиллированной воды (объемный расход 10 мл/мин). Это соответствует снижению концентрации раствора на 0,1-0,15%. Температура вводимой водь соответствует температуре раствора в данный момент времени для предотвращения изменения температурного режима в кристаллизаторе. Результаты влияния введения воды на средний размер кристаллов и содержание пылевидной фракции класса менее 0,100 мм приведены в табл.1. Как видно из табл. 1, введение воды в кристаллизуемую систему при достижении соотношения Т:Ж 0,050,06 (т.е. когда из раствора уже выкристаллизовалось 40-50% веса получаемой соли) способствует увеличению среднего размера кристаллов с 0,32 до 0,42 мм (на 31%) и уменьшению содержания пылевидной фракции с 5,2 до 0,5-0,8%, т.е. в 6-10 раз. Пример 2. На промьш ленной 14-ступенчатой вакуум-кристаллизационной установке проводят испытания по эффективности ввода конденсата в разные ступени установки. Для этого в различные ступени поочередно подают непрерывно часть конденсата (температура его соответствует температуре раствора в ступени). Объемный расход подаваемого конденсата также, как и в примере 1, определен из условия снижения рабочей концентрации раствора на 0,1-0,15% и составляет 1,0-.1,2% объемного расхода насыщенного сильвинитного щелока. ри меньшем количестве вводимого конденсата положительный эффект нижение содержания пылевидной фракии - резко уменьшается. Введение ольших количеств конденсата нецеесообразно ввиду того, что величиа достигнутого положительного эффек310827та в этом случае практически не изменяется. Влияние количества воды, вводимой в 9 ступень ВКУ, на средний размер кристаллов и содержание пьшевид- 5 ной фракции в продукте показано в табл. 2. Часовая производительность усталовки по готовому продукту составля- 10 ег 47 т/ч. Влияние ввода конденсата на средний размер кристаллов, содержание пылевидной фракции в продукте и его качествt показано в табл. 3.

15 левидной фракции.

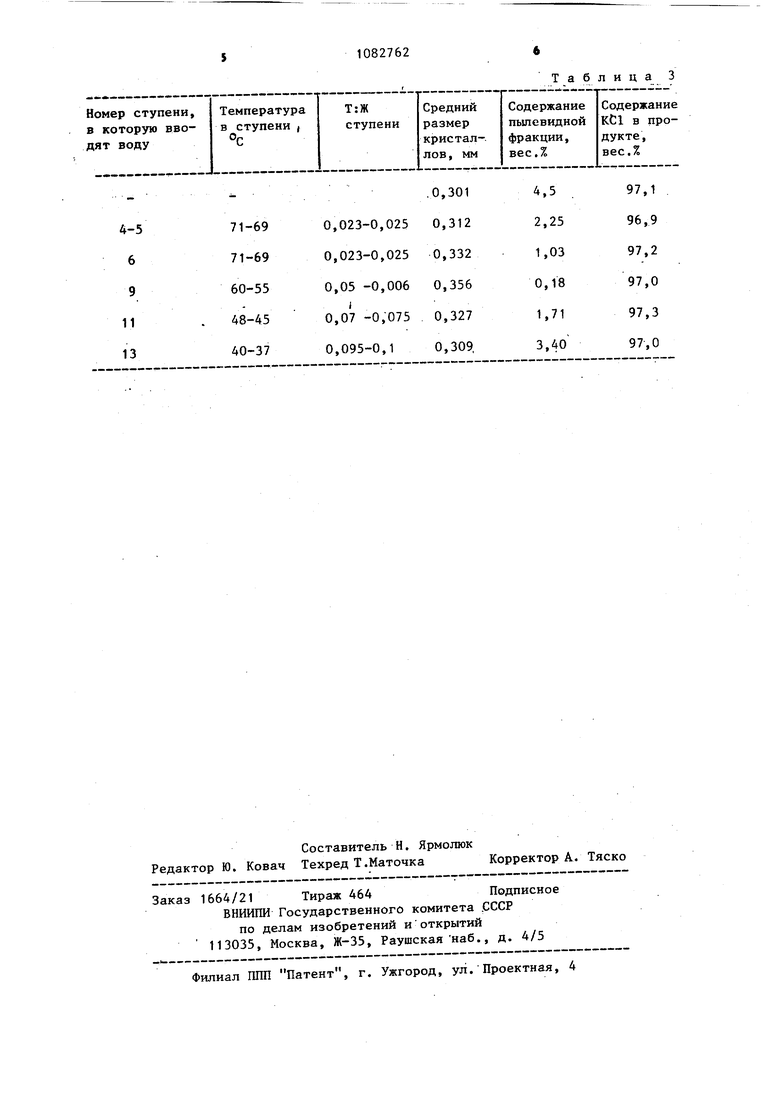

Таблица 1 624 Как видно из табл. 3, при кристаллизации хлорида калия с вводом конденсата качество продукта не ухудшается, а наибольшее снижение содержания пылевидной фракции и увеличение размеров кристаллов с 0,301 до 0,356 мм наблюдается в момент достижения раствором температуры 60-55 С, что соответствует Т:Ж . 0,05-0,06. Изобретение может найти применение на действующих галургических фабриках и дает возможность без дополнительных затрат увеличить размер кристаллов и снизить содержание пы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| Способ получения обеспыленных калийных удобрений | 1981 |

|

SU990757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2013 |

|

RU2552459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| Способ получения хлорида калия | 1982 |

|

SU1125191A1 |

| Способ получения обеспыленных калийных удобрений | 1984 |

|

SU1162774A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2415082C1 |

СПОСОБ ВВДЕЛЕНИЯ ХЛОРИДА КАЛИЯ из насьщенных сильвинитовых растворов, включающий испарение раствора в многоступенчатой вакуум-кристаллизационной установке с возвратом конденсата на первую ступень установки, отличающийся тем, что, с целью повышения крупности кристаллов и снижения содержания пьшевидной фракции в продукте, часть конденсата, составляющую 1,0-1,2% объема исходного раствора, подают в ту ступень установки, в которой соотношение Т:Ж составляет 0,050,06. с 9 (Л с

2,0

0,22

0,352

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выделения хлорида калия | 1979 |

|

SU833508A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Здановский А.В | |||

| Галургия | |||

| Л., Химия, 1972, с | |||

| Прибор для раскрывания парашюта на желаемом расстоянии от места спуска | 1922 |

|

SU469A1 |

Авторы

Даты

1984-03-30—Публикация

1982-06-21—Подача