Изобретение относится к химической технологии получения кристаллического хлорида калия из растворов и может использоваться в химической промышленности для получения кристаллического продукта с заданным размером частиц, регулируемым в диапазоне 0,13-0,79 мм.

Известен способ получения хлорида калия [RU 2315713, опубл. 27.01.2008 г. ], включающий растворение сильвинитовой руды, очистку полученного горячего насыщенного щелока от примесей, кристаллизацию продукта в вакуум-кристаллизационной установке (ВКУ), сгущение, фильтрацию суспензии и обработку неочищенного насыщенного щелока. Осветленный насыщенный щелок перед кристаллизацией продукта обрабатывают горячим насыщенным по хлористому калию раствором, полученным растворением в воде некондиционного флотационного хлористого калия, и получают шламовую суспензию. Шламовую суспензию осветляют, а после осветления ее сгущают и направляют на обработку неосветленного насыщенного щелока.

Недостатком известного способа является загрязнение продукта флотореагентами, блокирующими рост кристаллов и способствующих получению продукта со средним размером частиц не более 0,21 мм.

Наиболее близким к заявленному является способ получения хлорида калия [Заявка на изобретение №98105491, опубл. 27.01.2000 г. ], включающий растворение сильвинита, кристаллизацию целевого продукта из раствора в многоступенчатых регулируемых вакуум-кристаллизационных установках (РВКУ), классификацию твердой фазы, ее промывку, сушку, обеспыливание, растворение мелкокристаллической и пылевой фракций с возвратом полученного раствора в процесс. Крупные фракции хлорида калия, выделенные гидроклассификацией суспензии кристаллизата, фильтруют, мелкие направляют во внешний контур аппарата РВКУ. Мелкокристаллический хлорид калия, полученный на стадиях сушки и обеспыливания, подают в виде суспензии при 70-95°C в первый корпус РВКУ, а конденсат с РВКУ - во внешний контур аппарата.

Недостатком данного способа является получение только крупных фракций продукта со средним размером частиц 0,79 мм и невозможность изменения гранулометрического состава кристаллического продукта в необходимом диапазоне.

Технический результат - получение кристаллического хлорида калия с возможностью гибкого регулирования в РВКУ среднего размера частиц в диапазоне 0,13-0,79 мм.

Сущность изобретения заключается в том, что при осуществлении способа получения хлорида калия, включающего растворение исходного сырья в горячем щелоке, очистку горячего насыщенного раствора от примесей, кристаллизацию полученной суспензии, ее обезвоживание и сушку, согласно п. 1 формулы, при осуществлении кристаллизации суспензию подвергают ультразвуковой обработке в диапазоне частот (10-44) кГц с интенсивностью (0,1-25) Вт/см2.

В процессе экспериментов было доказано, что ультразвуковая (УЗ) обработка суспензии в процессе кристаллизации в РВКУ при высокой интенсивности позволяет получать мелкокристаллический хлорид калия (со средним размером кристаллов 0,13-0,29 мм), а при низкой интенсивности - продукт средней крупности (со средним размером кристаллов 0,30-0,72 мм), тем самым гибко регулировать в РВКУ средний размер частиц в диапазоне 0,13-0,79 мм.

Проведение ультразвуковой обработки суспензии на стадии кристаллизации необходимо осуществлять при интенсивности ультразвукового воздействия 0,1-25 Вт/см2. При использовании интенсивности ультразвукового воздействия менее 0,1 Вт/см2 эффективность регулирования размеров частиц хлорида калия низка. При использовании интенсивности ультразвукового воздействия более 25 Вт/см2 получаемый продукт будет содержать повышенное количество пылевидной фракции, что ухудшит потребительские свойства продукта.

Для получения мелкокристаллического продукта ультразвуковую обработку целесообразно проводить с частотой 10-22 кГц и интенсивностью более 10 Вт/см2 непрерывно в течение всего процесса кристаллизации или импульсно.

Снижение частоты усиливает эффективность УЗ обработки для решения задачи получения мелкокристаллического хлорида калия. Но использование частоты меньше 10 кГц приведет к образованию большого количества пылевидной фракции размером менее 0,071 мм и ухудшению потребительских свойств продукта, а также потребует дополнительной переработки пыли в товарный продукт. Повышение частоты УЗ обработки выше 22 кГц нецелесообразно при получении мелкокристаллического продукта, так как эффективность регулирования размеров частиц хлорида калия снижается.

Снижение интенсивности УЗ-обработки ниже 10 Вт/см2 приводит к уменьшению эффективности диспергации частиц хлорида калия.

При получении мелкокристаллического продукта УЗ обработку кристаллизуемой суспензии рекомендуется проводить импульсной обработкой продолжительностью не менее 3-х минут. При этом обеспечивается максимальная эффективность регулирования гранулометрического состава в направлении измельчения продукта. При импульсной обработке продолжительности УЗ воздействия менее 3-х минут в процессе кристаллизации не будет наблюдаться достаточное разрушение агломератов и полученные продукт будет содержать крупнокристаллический хлорид калия.

Для получения кристаллического продукта средней крупности ультразвуковую обработку проводят с частотой 22-44 кГц, с интенсивностью 0,1-10 Вт/см2 импульсами, причем общая продолжительность ультразвуковой обработки составляет не менее 3-х минут. При частоте ультразвука 44 кГц можно проводить непрерывную обработку на всем протяжении процесса кристаллизации.

Использование частоты УЗ обработки ниже 22 кГц приводит к переизмельчению продукта, а использование частоты более 44 кГц сопряжено с усложнением оборудования для генерации ультразвука.

Использование УЗ обработки с интенсивностью менее 0,1 Вт/см2 мало отражается на изменении размеров частиц кристаллов хлорида калия, т.е. неэффективно, а использование УЗ обработки с интенсивностью более 10 Вт/см2 приводит к переизмельчению кристаллов хлорида калия.

При получении кристаллического продукта средней крупности УЗ обработку при использовании частоты 22 кГц необходимо проводить импульсно в течение не менее 3-х минут, что позволит снизить затраты электроэнергии при незначительном снижении ее эффективности. Причем снижение длительности УЗ обработки менее 3 минут приводит к снижению эффективности УЗ обработки, так как не будет обеспечено достаточное разрушение агломератов KCl, а превышение длительности обработки более 9-ти минут мало отражается на эффективности УЗ обработки.

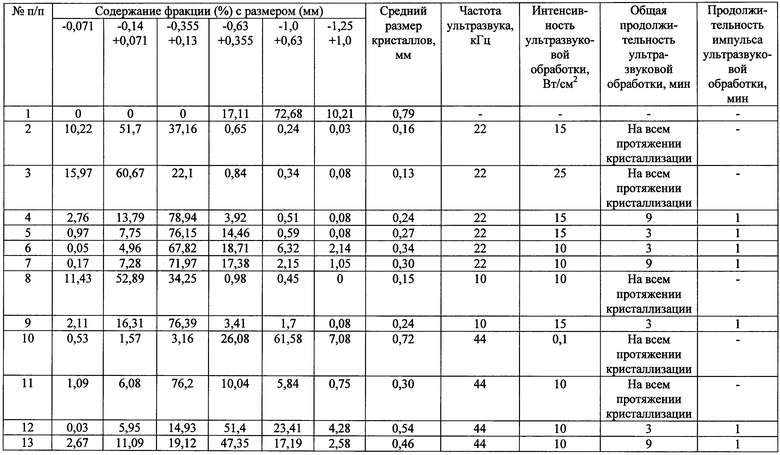

В таблице представлен гранулометрический состав кристаллического хлорида калия при разных режимах обработки (экспериментальные данные).

Экспериментальные данные показывают, что гранулометрический состав кристаллического хлорида калия существенно зависит от УЗ-воздействия. Без такого воздействия средний размер частиц составляет 0,79 мм (№1), что превышает размеры частиц продукта после УЗ обработки. Причем средний размер частиц меняется в широком диапазоне в зависимости от выбранного режима (№№2-13).

Заявляемый способ осуществляется следующим образом.

На первой стадии процесса проводят растворение исходного сырья (руды) в горячем щелоке с получением суспензии в виде насыщенного раствора. Затем суспензию очищают от примесей. Стадию кристаллизации осуществляют на установке регулируемой вакуум-кристаллизации. В процессе кристаллизации проводят УЗ воздействие на суспензию с помощью ультразвукового излучателя, помещенного в нее. Частота и интенсивность УЗ обработки, а также ее продолжительность зависят от необходимости получать заданный размер частиц хлорида калия в нужном процентном соотношении. Затем проводят обезвоживание кристаллизата в центрифугах и сушку, например, в печах «кипящего слоя». Полученный продукт является либо мелкокристаллическим, либо продуктом средней крупности, в зависимости от параметров ультразвуковой обработки, его гранулометрический состав соответствует данным таблицы.

Пример

Исходным сырьем служила сильвинитовая руда Вехнекамского калийного месторождения с содержанием фракции размером менее 1 мм в количестве не более 50% и фракций размером более 5 мм в количестве не более 12%. Температура растворяющего щелока - 114-118°C. Исходное сырье растворяли в горячем щелоке в шнековом аппарте при противоточном движении горячего растворяющего щелока и руды. На центрифугах проводили отделение нерастворимого остатка от насыщенного раствора. Получали осветленный горячий насыщенный раствор (суспензию) с содержанием хлорида калия не менее 19,3% и температурой 95-97°C. Раствор поступал на установку регулируемой семиступенчатой вакуум-кристаллизации фирмы LURGI (Германия). Температура суспензии после 4-го корпуса установки находилась в пределах 54-64°C, а после 7-го - 30-40°C. В процессе кристаллизации суспензию подвергали импульсной ультразвуковой обработке с частотой 22 кГц, интенсивность воздействия составляла 15 Вт/см2, а продолжительность импульса - 1 минута. Общая продолжительность ультразвуковой обработки составила 3 минуты.

Обезвоживание суспензии проводили на центрифуге.

После обезвоживания кристаллизат имел остаточную влажность не более 4%. Сушку и обеспыливание кристаллизата проводили в печах «кипящего слоя». В качестве теплоносителя использовали продукты сжигания природного газа. Пылевидные фракции хлорида калия улавливали в циклонах. Сухой хлорид калия выгружали из печей.

Анализ полученного кристаллического продукта показал, что содержание фракции с размером частиц менее 0,071 мм составил 0,97%, остальное - мелкокристаллические фракции со средним размером частиц 0,27 мм. Фракция с размером от 0,14 до 0,355 мм составила 76,15%.

Проведение процесса по заявленному способу позволяет получать кристаллический хлорид калия с заданным размером частиц в диапазоне 0,13-0,79 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРИДА КАЛИЯ | 2011 |

|

RU2465204C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2011 |

|

RU2458008C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИДА КАЛИЯ | 2013 |

|

RU2554178C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2010 |

|

RU2457180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 1997 |

|

RU2114784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2011 |

|

RU2448903C1 |

Изобретение может быть использовано в химической промышленности. Способ получения хлорида калия включает растворение исходного сырья в горячем щелоке, очистку горячего насыщенного раствора от примесей, кристаллизацию полученной суспензии в регулируемой вакуум-кристаллизационной установке, ее обезвоживание и сушку. При осуществлении кристаллизации суспензию подвергают ультразвуковой обработке в диапазоне частот 10-44 кГц с интенсивностью 0,1-25 Вт/см2. Изобретение позволяет получить мелко- и среднекристаллический продукт с возможностью регулирования среднего размера частиц в диапазоне 0,13-0,72 мм. 2 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения хлорида калия, включающий растворение исходного сырья в горячем щелоке, очистку горячего насыщенного раствора от примесей, кристаллизацию полученной суспензии в регулируемой вакуум-кристаллизационной установке, ее обезвоживание и сушку, отличающийся тем, что при осуществлении кристаллизации суспензию подвергают ультразвуковой обработке в диапазоне частот 10-44 кГц с интенсивностью 0,1-25 Вт/см2.

2. Способ по п. 1, отличающийся тем, что для получения мелкокристаллического продукта ультразвуковую обработку проводят с частотой 10-22 кГц с интенсивностью более 10 Вт/см2 непрерывно в течение всего процесса кристаллизации.

3. Способ по п. 1, отличающийся тем, что для получения кристаллического продукта средней крупности ультразвуковую обработку проводят с частотой 22-44 кГц, с интенсивностью 0,1-10 Вт/см2 непрерывно в течение всего процесса кристаллизации или импульсами, причем общая продолжительность импульсной ультразвуковой обработки составляет от 3 до 9 минут.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| УЛЬТРАЗВУК, Маленькая энциклопедия, под ред | |||

| Голяминой И.П., Москва, Советская энциклопедия, 1979, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2112628C1 |

| УЛЬТРАЗВУКОВОЙ РЕАКТОР ПРОТОЧНОГО ТИПА ДЛЯ ПРОИЗВОДСТВА ЙОДИРОВАННОЙ ПОВАРЕННОЙ СОЛИ | 2009 |

|

RU2432317C2 |

| Частотно-регулируемый асинхронный электропривод | 1984 |

|

SU1184064A1 |

| WO 2004083121 A1, 30.09.2004 | |||

Авторы

Даты

2015-06-10—Публикация

2013-10-17—Подача