Од

to ч

4;

Изобретение относится к химической технологии переработки калийньк солей.иi в частности, к способу получения обеспыленного крупнокристаллического хлорида калия методом растворения - кристаллизации.

Известен способ укрупнения кристаллов массовой кристаллизации путем введения в раствор затравочных кристаллов D1

Недостатки указанного способа состоят в том, что при его осуществлении получают незначительный эффект укрупнения частиц KCR, что не позволяет рассматривать продукт как обеспыленный и крупнокристаллический.. .

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения обеспыленных калийных удобрений,который заключается в том,чт с целью укрупнения кристаллов товарного продукта и утилизации пылевых фракций кристаллизацию ведут с получениём суспензии со степенью насыщения по NaCl 0,97-0,98 с последующей классификацией твердой фазы на крупнокристаллический и мелкок1 исталлический продукты, выделением их из суспензии, промывкой крупнокристаллического продукта, сувпсой, обеспыливанием, обработкой пылевых фракций водой и возвратом вместе с промывными водами от крупной фракции в процесс кристаллизации, обработкой мелкокристаллического продукта водой с острым паром с получением суспензии с температурой 99-100°С и подачей последней в растрор перед вакуум-кристаллизацией 2 , .

Недостатки известного способа coCTorf r в снижении производительности промьшшенной установки по готовому продукту на 30% из-за осуществления рецикла в количестве до 80% от производительности, а также в получении мелкокристаллического продукта.

Целью изобретения является увеличение выхода крупнокристаллического обеспыленно . готового продукта.

Поставленная цель достигается способом получения обеспыленного калийного удобрение путем растворения исходных руд, получения насыщенного раствора хлорида калия с последующим его рхлаждением и кристаллизацией твердой , кристаллизации твердой

фазы и возврата части твердой фазы на стадию кристаллизации, согласно которому на стадию кристаллизации возвращают фракцию класса 0,160,6 мм в количестве 10-40% от общего количества фракции.

Технология предлагаемого способа состоит в следующем.

Полученный при растворении исходных руд насыщенньй при 90-100 С раствор хлорида калия, подают на охлаждение в вакуум-кристаллизационную установку, где он охлаждается до 35-40°С Выделившиеся в результате охлаждения кристаллы КС выгружают и классифицируют по классу 0,16-0,6 мм.

Часть крупнокристаллического продукта крупностью 0,6-0,16 мм в количестве 10-40% от производительности ВКУ возвращается в процесс кристаллизёции. При этом получается продукт содержащий менее 3% мелких фракций (-0,1 мм) и отвечающий требованиям, предъявляемым к обеспыленному крупнокристаллическому продукту.

Пример 1. Полученный при растворении исходных руд насьпценный по KCt раствор с температурой и плотностью 1,205-10 кг/м поступает на лабораторную вакуум-кристаллизационную установку в количестве 48 л/ч. В вакуум-кристаллизационной установке суспензию охлаждают до 53-55 С и при этом выделяют кристаллы в кол1гчестве 1,03 кг/ч. Полученный продукт классифицируют по крупности 0,16- 0,315, 0,63 0,8 мм, и часть крупнокристаллического продукта в количестве 0,1 кг/ч (10%) возвращают в процесс кристаллизации.

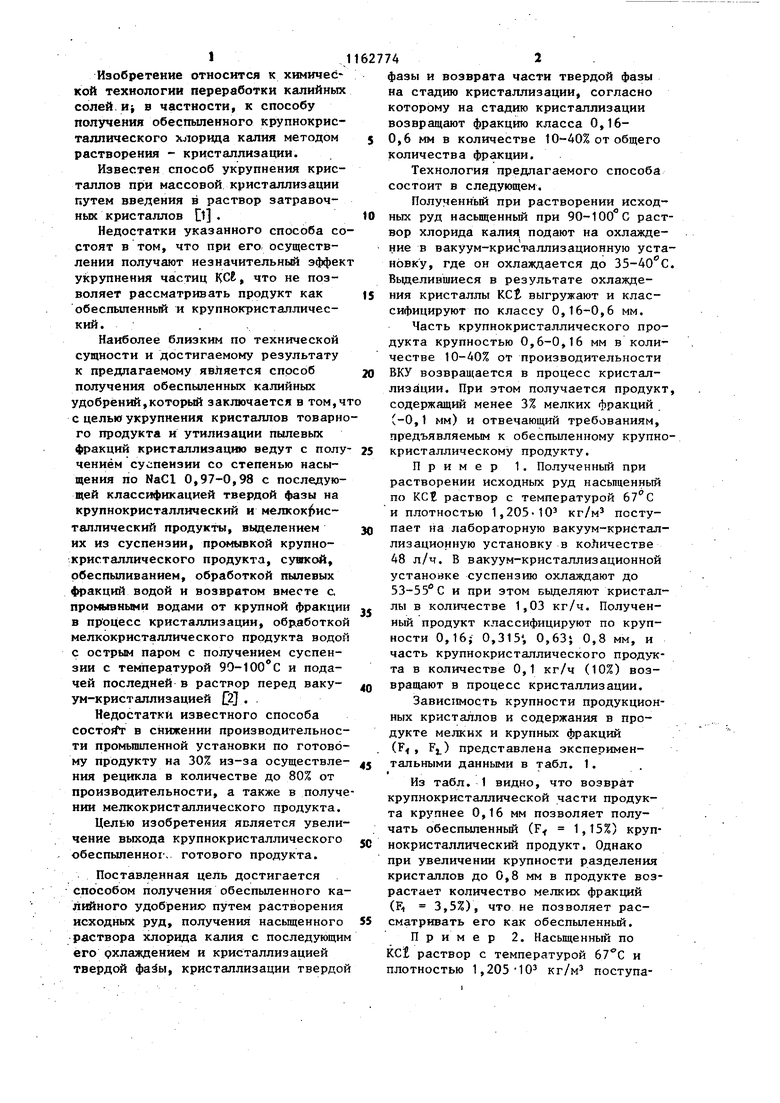

Зависимость крупности продукционных кристаллов и содержания в продукте мелких и крупных фракций (1 t FI) представлена экспериментальными данными в табл. 1.

I ,.

Из табл. 1 видно, что возврат крупнокристаллической части продукта крупнее 0,16 мм позволяет получать обеспыленный (F 1,15%) крупнокристаллический продукт. Однако при увеличении крупности разделения кристаллов до 0,8 мм в продукте возрастает количество мелких фракций (Е, 3,5%), что не позволяет рассматривать его как обеспыленный.

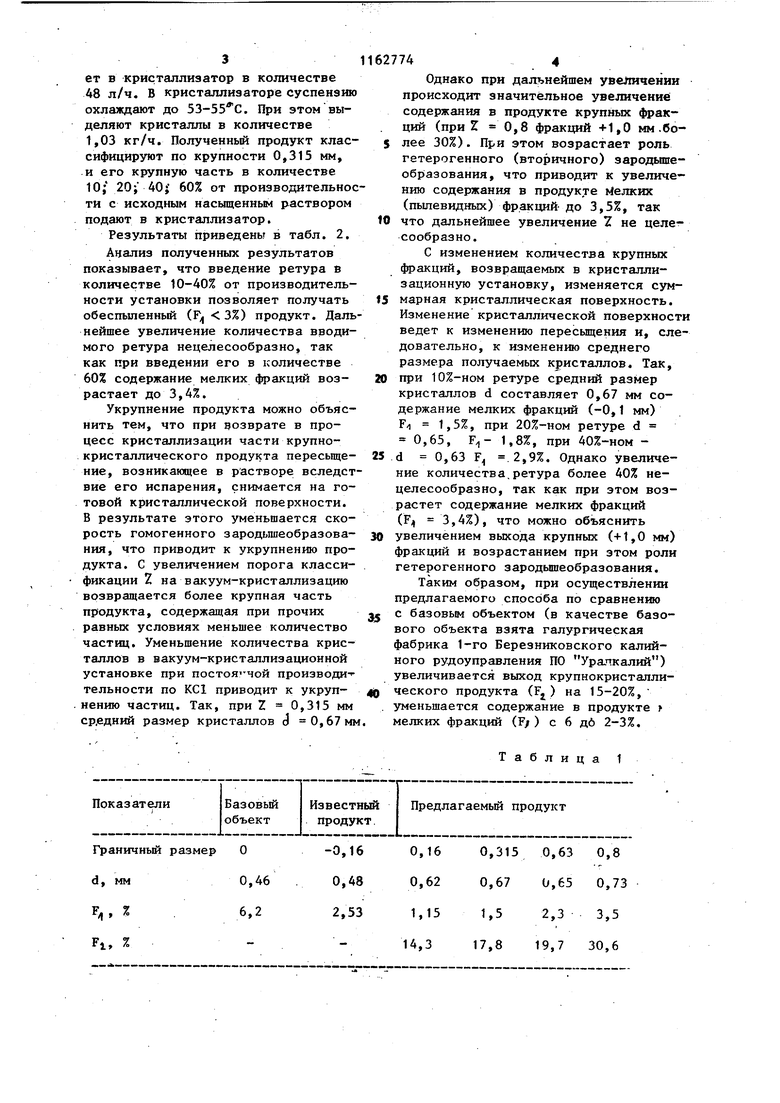

Пример 2. Насыщенный по KCt раствор с температурой 67С и плотностью 1,205-10 кг/м поступа3ет в кристаллизатор в количестве 48 л/ч. В кристаллизаторе суспензию охлаждают до 53-55 0. При этом выделяют кристаллы в количестве 1,03 кг/ч. Полученный продукт классифицируют по крупности 0,315 мм, и его крупную часть в количестве 10; 20; 40} 60% от производительнос ти с исходным насыщенным раствором подают в кристаллизатор. Результаты приведены в табл. 2. Анализ полученных результатов показывает, что введение ретура в количестве 10-40% от производительности установки позволяет получать обеспыленный () продукт. Даль нейшее увеличение количества вводимого ретура нецелесообразно, так как при введении его в количестве 60% содержание мелких фракций возрастает до 3,4%. Укрупнение продукта можно объяснить тем, что при возврате в процесс кристаллизации части крупнокристаллического продукта пересыщение, возникающее в растворе вследст вие его испарения, снимается на готовой кристаллической поверхности. В результате этого уменьшается скорость гомогенного зародьшгеобразования, что приводит к укрупнению продукта. С увеличением порога классификации Z на вакуум-кристаллизацию возвращается более крупная часть продукта, содержащая при прочих равных условиях меньшее количество частиц. Уменьшение количества кристаллов в вакуум-кристаллизационной установке при постоянной производительности по КС1 приводит к укрупнению частиц. Так, при Z 0,315 мм ср.едний размер кристаллов d 0,67 мм 744 Однако при дальнейщем увеличении происходит значительное увеличение содержания в продукте крупных фракций (при Z 0,8 фракций +1,0 мм .более 30%). При этом возрастает роль гетерогенного (вторичного) зародышаобразования, что приводит к увеличению содержания в продукте ъ елккх (пылевидных) фракций- до 3,5%, так что дальнейшее увеличение Z не целесообразно. С изменением количества крупных фракций, возвращаемых в кристаллизационную установку, изменяется суммарная кристаллическая поверхность. Изменение кристаллической поверхности ведет к изменению пересыщения и, следовательно, к изменению среднего размера получаемых кристаллов. Так, при 10%-ном ретуре средний размер кристаллов d составляет 0,67 мм содержание мелких фракций (-0,1 мм) F 1,5%, при 20%-ном ретуре d 0,65, 1,8%, при 40%-ном d 0,63 F .2,9%. Однако увеличение количества,ретура более 40% нецелесообразно, так как при зтом возрастет содержание мелких фракций (F 3,4%), что можно объяснить увеличением выхода крупных (+1,0 мм) фракций и возрастанием при зтом роли гетерогенного зародьшеобразования. Таким образом, при осуществлении предлагаемого способа по сравнению с базовым объектом (в качестве базового объекта взята галургическая фабрика 1-го Березниковского калийного рудоуправления ПО Уралкалий) увеличивается выход крупнокристаллического продукта (Fj) на 15-20%, уменьшается содержание в продукте мелких фракций (F/ ) с 6 д6 2-3%. Таблица 1

Количество ретура, %

Показатели

ITJ riEinEI

d,ММ 0,46 0,67 0,65 0,63 0,62 F , Z 6,2 1,5 1,8 2,9 3,4 Fj, г - 17,8 19,3 21,2 26,t

1162774.

Таблица2

60

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения обеспыленных калийных удобрений | 1981 |

|

SU990757A1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| Способ получения хлорида калия | 1982 |

|

SU1125191A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| Способ получения хлорида калия | 1982 |

|

SU1116008A1 |

| Способ выделения хлорида калия | 1982 |

|

SU1082762A1 |

СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЬШЕННЫХ КАЛИЙНЫХ УДОБРЕНИЙ путем растворения исходных руд, получения насьпценного раствора хлорида калия с последующим его охлаждением и кристаллизацией твердой фазы, классификации твердой фазы и возврата части твердой фазы на стадию кристаллизации, отличающийся тем, что, с целью увеличения выхода крупнокристаллического обеспыленного готового продукта, на стадию кристаллизации возвращают фракцию класса 0,16-0,6 мм в количестве 10-40% :от общего количества фракции. (/)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матусевич Л.Н | |||

| Кристаллизация из растворов в химической промышленности | |||

| М., Химия, 1968, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-23—Публикация

1984-02-14—Подача