Изобретение относится к способам автоматического управления процессом газоразделения и может быть применено в нефтеперерабатывающей, нефтехимической, химической и других отраслях промьпиленности.

Известен способ управлений процессом ректификации многокомпонентных смесей в последовательно соединенных колоннах путем регулирования качества целевого продукта в колоннах tl .

Недостатком данного способа является отсутствие контроля и регулирования потерь целевого компонента.

Наиболее близким к изобретению по технической сущности и достигаемому ре зультату является способ автоматическо го управления процессом газоразделения в установке, состоящей из нескольких ступеней разделения, путем регулирования коэффициента извлечения целевого продукта Г 2.

Недостатком известного способа является то, что локальное регулирование величины независимой переменной каждой технологической ступени газоразделения не обеспечивает полноты извлечения целевого продукта и, кроме , часто не согласуется с глобальным критерием оптимальности всего процесса.

Цель изобретения - минимизация потерь целевого продукта.

Поставленная цель достигается тем, что согласно способу управления N процессом газоразделения продуктов пиролиза в установке, состоящей из ступеней выделения легких углеводородов и выделения тяжелых углеводородов,, гидрирования ацетиленовых соединений, путем регулирования коэффициента извлечения целевого продукта на каждой из ступеней, подачу i флегмы при выделении легких углеводородов, подачу пара при выделении тяжелых углеводородов, соотношение расходов газовых потоков при гидрироваий ацетиленовых соединений дополнительно корректируют по коэффициенту звлечения целевого продукта процесса газоразделения.

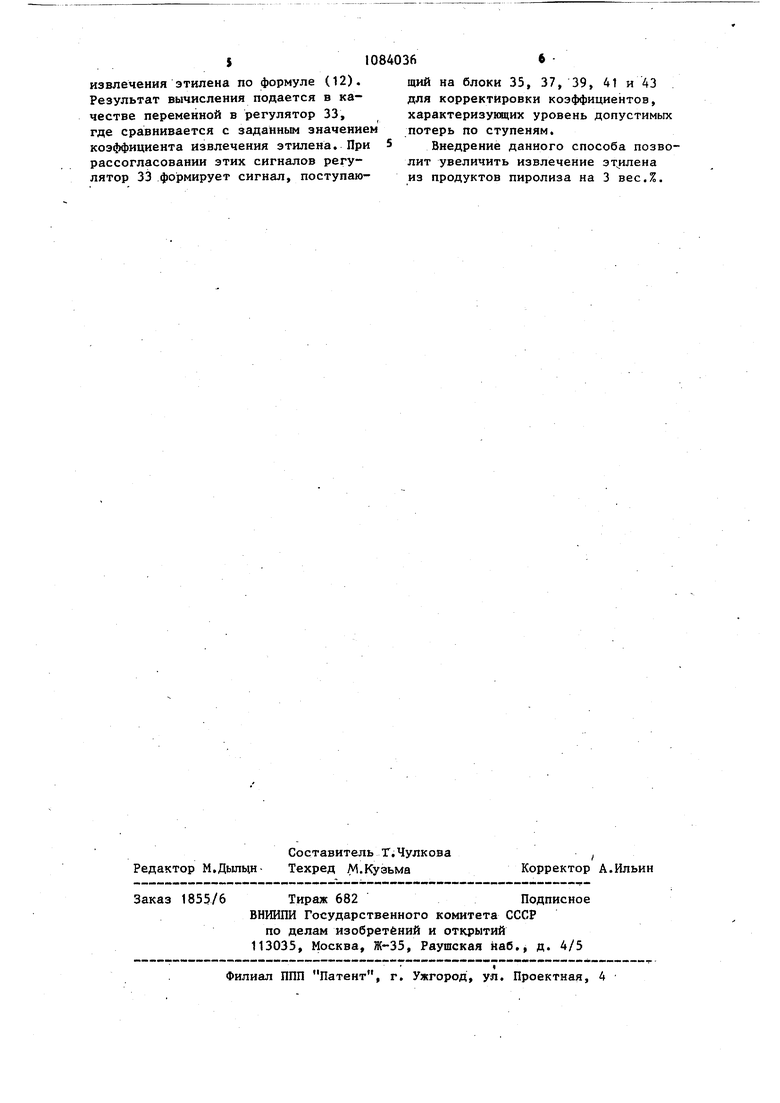

На чертеже представлена схема реализации способа.

Технологический процесс газоразделения продуктов пиролиза включает следуницие ступени: выделение легких углеводородов методом низкотемпературной ректификации, выделение

тяжелых углеводородов методом низкотемпературной ректификации, гидрирование ацетиленовых соединений, содержащихся в этан-этиленовой фракции .

Материальный баланс каждой ступени газоразделения по целевому компоненту:

г 1 р- -г

вХ ВК.

у 2 2 G С sft ЭХ вх э ex э

й С G ex блэ влэ

р4 4

г4

Q5 С

--G

еь1хэ вх вых

й1

вЫХ вЬГХЭ 8Ы

3 ВХ

- количество фракции,

поступающей соответственно на ступени разделения 1, 2, 3, 4, 5,

axs -eAaiS jr концентрация этилена. 4 р5 во фракции, поступаювхэ вхэ щей соответственно на ступени разделения 1, 2, 3, 4, 5,

количество этилена во фракции, поступающей соответственно на ступени разделения 1, 2, 3, 4, 5,

количество этилена во фракции на выходе из ступеней соответственно 1, 2, 3, 4,

с- соответственно коли| -я

вьи вых

г чество фракции, кон вЫх э центрация этилена, количество этилена во фракции на выходе из ступени разделения-5. Следовательно, потери этилена на кажйой из ступеней разделения равны

-- Хэ-Чха ( .1э.. , .p5 5 5 где дЬз.лс,, - потери этилена coot5 ветственно на ступеня ST.G|,H разделения 1, 2, 3, А разделения В случае превьпиення потерь этилен процесса газоразделения.в целом по сравнению с нормами технологического регламента величину независимой переменной каждой технологической ступени газоразделения корректируют по коэффициенту газоразделения К, который определяется следующим образом: Независимыми переменными при газе разделении продуктов пиролиза будут при вьщелении легких углеводов - подача флегмы или хладагента в дефлегматор ректификационной колонны при выделении тяжелых углеводородов подача теплоносителя в куб ректификационной колонньц при гидрировании ацетиленовых соединений, содержащихся в этан-этиленовой фракции - подач водородосодержащего газа. Процесс газоразделения осуществля ется системой, в состав которой вход ректификационные колонны 1, 2, 3 и 4, реактор гидрирования ацетиленевых углеводородов 5, расходомеры 6-16, анализаторы концентрации целевого компонента 17-22, регуляторы 23-33, функциональные блоки 34-45, регулирующие органы 46-50. Способ автоматического управления осуществляется следующим образом. Сырье, представляющее собой смесь углеводородов , поступает в ректификационную колонну 1. Целевым компонентом сырья является этилен, концентрация которого на входе в колонну 1 измеряется анализатором 17. Сигналы, пропорциональные расходу сырья и концентрации этилена в нем, поступают в функциональный блок 34, где производится вычисление количества этилена по формуле (1 ). J 64 Результат вычисления с блока 34 подается на блок 35, реализующий операцию умножения на постоянный коэффициент, характеризующий величину допустимых потерь этилена на крлоьне 1. Выходной сигнал блока 35 является заданием для регулятора 23, на который в качестве переменной поступает сигнал с блока 36, вычисляющего количество этилена на выходе из колонны 1 (входе в колонну 2} по формуле (2). Сигнал рассогласования регулятора 23 подается в качестве корректирующего сигнала в регулятор 24 расхода орошения колонны 1.. Расход орошения является независимой переменной-данной технологической ступени и управление этой переменной по указанной схеме позволяет поддерживать потери этилена на заранее выбранном уровне. На последующих ступенях разделения поддержание потерь на заранее выбранном уровне осуществляется аналогичным образом. При этом для колонны 2 независимой переменной является расход пара в кипятильник колонны. Корректирующий сигнал для регулятора расхода пара 26 формируется блоками 36, 37, 38 и 25 в соответствии с формулами (2) и (3). Для реактора 5 независимой переменной является соотношение сырье водород, поддерживаемое регулятором 28, корректирующий сигнал которого формируется блоками 38, 39, 40 и 27 в соотйетствии с формулами (3) и (4). Для колонны 3 независимой переменной является расход орошения, поддерживаемый регулятором 30. Корректирующий сигнал для регулятора 30 формируется блоками 40, 41, 42 и 29 в соответствии с .формулами (4) и (5). Для последней ступени разделения колонны 4 независимой переменной является расход пара в кипятильник колонны, поддерживаемый с помощью регулятора 32, корректирующий сигнал которого формируется блоками 42, 43, 44 и 31 в соответствии с формулами (5) и (6). Выходной сигнал,блока 34, пропорциональный количеству этилена на входе в систему газоразделения, и выходной сигнал блока 44, пропорциональный количеству этилена на выходе из системы газоразделения, поступают в блок 45 вычисления коэффициента

$10840366 извлечения этилена по формуле (12).щий на блоки 35, 37, 39, 41 и 43

Результат вычисления подается в ка-для корректировки коэффициентов,

честве переменной в регулятор 33,характеризующих уровень допустимых

где сравнивается с заданным значениемпотерь по ступеням, коэффициента извлечения этилена. При 5 Внедрение данного способа позворассогласовании этих сигналов рагу-лит увеличить извлечение эт 1лена

лятор 33 формирует сигнал, поступаю-из продуктов пиролиза на 3 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Способ получения непредельных углеводородов | 1986 |

|

SU1377282A1 |

| Способ выделения пропилена из пропан-пропиленовой фракции | 2020 |

|

RU2733380C1 |

| Способ совместного получения циклогексана и гексанового растворителя | 2018 |

|

RU2673550C1 |

| Способ автоматического управления блоком параллельно работающих ректификационных колонн | 1982 |

|

SU1074558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2005 |

|

RU2281316C1 |

| Способ автоматического управления процессом гидрирования ацетиленовых углеводородов | 1987 |

|

SU1491868A1 |

| Способ пуска установки для получения олефинов | 1985 |

|

SU1333691A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГАЗОРАЗДЕЛЕНИЯ ПРОДУКТОВ ПИРОЛИЗА в установке, -состоящей из ступеней выделения легких углеводородов и выделения тяжелых углеводородов, гидрирования ацетиленовых соединений, путем регулирования коэффициента извлечения целевого продукта на каждой из ступеней, отличающийся тем, что, с целью минимизации потер% целевого продукта, подачу флегмы при выделении легких углеводородов, подачу пара при выделении тяжелых углеводородов, соотношение газовых потоков лри гидрировании ацетиленовых соединений дополнительно корректируют по коэфi фициенту извлечения целевого продукта процесса газоразделения. (Л 19 9 о 00 .4 О СО а г-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования процесса ректификации многокомпонентных смесей | 1974 |

|

SU575106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU199091A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-07—Публикация

1982-08-31—Подача