Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из холоднотвердеющих смесей на синтетических смолах в условиях индивидуального и серийного производства отливок из стали, чугуна и цветных сплавов.

Цель изобретения - увеличение реакционной способности смеси, снижение ее себестоимости и уменьшение загрязнения окружающей среды отработанными смесями.

Смесь, согласно изобретению содержит кварцевый песок в качестве огнеупорного материала, регенерат в качестве наполнителя, связующее на основе фенолоформальде- гидного олигомера и органическую сульфо- кислоту в качестве отвердителя.

В качество связующего с содержанием фенолоформальдегидного олиго.мера це,;;есо- образно использовать связуюняие СФ-3042, ОФ- 1, ФФ-1Ф, модифицированное силана- ми АГМ-9 или 112-23 в количестве 0.03- 0,045 мас.%.

В составе смеси в качестве органической сульфокислоты используется, напри.мер, бензолсульфокислота плотностью 1,23- 1,28 г/см- .

10

15

20

Верхний предел содержания 5О4-групп в регенерате обусловлен, главным образом, опасностью возникновения брака металлургического характера в отливках, выражающегося в изменении формы включений графита и снижающего механические свойства металла отливок.

Углеродосодержащий остаток продуктов термодеструкции связующего и катализатора в регенерате влияет на реакционную способность смеси, повыщая способность смолы к холодному отверждению.

Как известно, переход жидкой смолы в твердое термореактивное состояние, будучи заверщением поликонденсации, заключается в развитии поперечных химических связей между молекулярными агрегатами. В физичсскол; 1пане этот процесс, называемый сшивкой )лимсра, приводит к-образованию пространственной трехмерной сетки молекул и зависит от концентрации мети- лольных групп (-СН2-ОН-), реагирующих друг с другом и с Н-атомами в активных (орто- и пара-) положениях фенольных ядер и в а-положениях фурановых ядер с образованием метиленовых связей (-СН2-). Снижение концентрации метилольных групп.

Приготовление смеси осуществляется по 25 например, на 50% приводит к уменьщению

реаки,ионной способности смолы к холодному отверждению более, чем в 3 раза.

При термической (заливка) и механиче- сской (регенерация) деструкции связующей композиции метиленовые связи разрываются

технологии, принятой для холоднотвердеющих смесей (ХТС).

Реакционная способность смеси, опреде-тя- ется качеством регенерата, оценкой которого необходимо иметь опреда-тенные коли- зо и в продуктах деструкции накапливаются ос35

чественные показатели рН, остаточное содержание 5О.ггрупп, содержание углеродосо- держащего остатка продуктов термодеструкции связующего и катализатора.

Паиболее целесообразно использование регенерата, имеющего рН 30-4,0.

Использование наполнителя с приводит к повышенному расходу катализатора, что экономически нецелесообразно. При увеличении в регенерате концентрации водородных ионов () резко увеличивается скорость нарастания прочностных свойств смеси на начальных стадиях отверждения, что приводит к разупрочнению форм и стержней в отвержденном состоянии.

Остаточное содержание 5О4-групп в реге- 45 нерате влияет на активность катализатора и, соответственно, на реакционную способность смеси, так как при взаимодействии 5О4-групп с водой катализатора образуется дополнительное количество H2SO4. Увеличетатки метилольных групп, которые при перемешивании смолы с регенератором увеличивают концентрацию метилольных групп в ней. Количество остаточных метилольных групп в регенерате непосредственно связано с содержанием углеродосодержащего остатка продуктов термодеструкции связующего и катализатора. Установлено, что при содержании вышеназванного остатка продуктов термодеструкции в регенерате меньще ,Q 3,5 мас.% концентрация метилольных групп в смоле возрастает, но не достигает уровня, способствующего интенсивному развитию процессов сшивки полимера, поэтому приходится увеличивать количество катализатора, вводимого в смесь (например, в ХТС).

В связи с этим нижний предап содержания углеродосодержащего остатка продуктов термодеструкции связующего и катализатора в регенерате целесообразно установить равным 3,5 мас.%.

При увеличении содержания углеродоПри увеличении содержания углеродоние содержания H2SO4 в катализаторе при- 50 содержащего остатка продуктов термодестводит к росту прочности смеси в начальный период (до 30 мин).

Оптимальное содержание 5О4-групп в регенерате составляет 0,05-0,2 мас.%. При содержании SO4-rpynn меньше 0,05 мас.% доля H2SO4 в катализаторе настолько незна- чительна, что не оказывает никакого влияния на протекание реакции полимеризации.

0

5

0

Верхний предел содержания 5О4-групп в регенерате обусловлен, главным образом, опасностью возникновения брака металлургического характера в отливках, выражающегося в изменении формы включений графита и снижающего механические свойства металла отливок.

Углеродосодержащий остаток продуктов термодеструкции связующего и катализатора в регенерате влияет на реакционную способность смеси, повыщая способность смолы к холодному отверждению.

Как известно, переход жидкой смолы в твердое термореактивное состояние, будучи заверщением поликонденсации, заключается в развитии поперечных химических связей между молекулярными агрегатами. В физичсскол; 1пане этот процесс, называемый сшивкой )лимсра, приводит к-образованию пространственной трехмерной сетки молекул и зависит от концентрации мети- лольных групп (-СН2-ОН-), реагирующих друг с другом и с Н-атомами в активных (орто- и пара-) положениях фенольных ядер и в а-положениях фурановых ядер с образованием метиленовых связей (-СН2-). Снижение концентрации метилольных групп.

5 например, на 50% приводит к уменьщению

татки метилольных групп, которые при перемешивании смолы с регенератором увеличивают концентрацию метилольных групп в ней. Количество остаточных метилольных групп в регенерате непосредственно связано с содержанием углеродосодержащего остатка продуктов термодеструкции связующего и катализатора. Установлено, что при содержании вышеназванного остатка продуктов термодеструкции в регенерате меньще 3,5 мас.% концентрация метилольных групп в смоле возрастает, но не достигает уровня, способствующего интенсивному развитию процессов сшивки полимера, поэтому приходится увеличивать количество катализатора, вводимого в смесь (например, в ХТС).

В связи с этим нижний предап содержания углеродосодержащего остатка продуктов термодеструкции связующего и катализатора в регенерате целесообразно установить равным 3,5 мас.%.

При увеличении содержания углеродосодержащего остатка продуктов термодеструкции связующего и катализатора более 5 мас.% повышается газотворная способность смеси, что приводит к возникновению брака литья газового происхождения (раковины, пористость).

Таким образом, оптимальный интервал содержания углеродосодержащего остатка продуктов термодеструкции связующего и

10

катализатора в регенерате составляет 3,5- 5 мас.%.

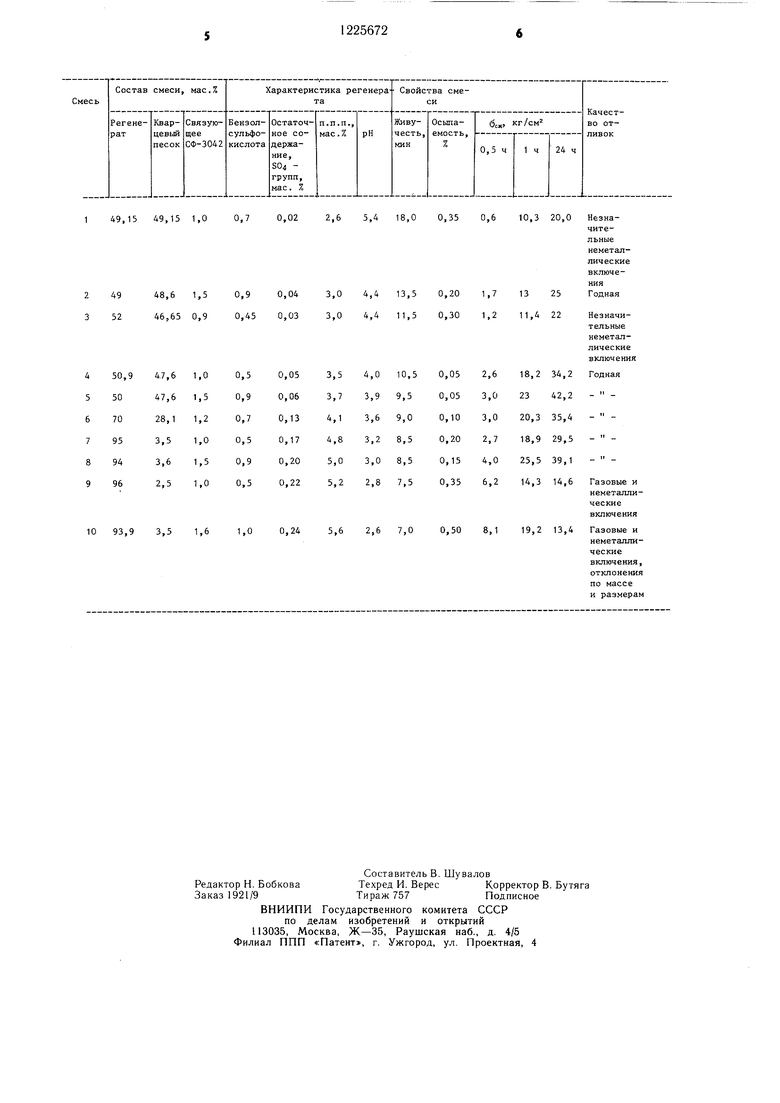

Эти показатели регенерата в стабилизированном состоянии (при многократном его использовании) обусловлены методом регенерации, количеством регенерата, вводимого в состав формовочных и стержневых смесей, а также содержанием связующего и катализатора. Оптимальные показатапи регенерата соответствуют содержанию его в приготовленной смеси в количестве 50- 95 мас.%, при этом содержание связующего составляет 1,0-1,5 мас.%, а органической сульфокислоты 0,5-0,9 мас.%. Умень- щение содержания регенерата в составе смеси приводит к снитению реакционной способности смеси, что отрицательно влия- 15 ст на прочностные свойства ХТС, а также приводит к увеличению ее себестоимости в связи с увеличением расхода свежего кварцевого песка. Увеличение содержания регенерата в смеси приводит к форсированию прочностных свойств смеси в начальный период отверждения и разупрочнению на последующих этапах, повыщенной осыпаемости, которая приводит к браку отливок по засору и неметаллическим включениям

При увеличении содержания регенерата в смеси сверх 95% (состав 9) реакционная способность ХТС резко возрастает (прочность через 0,5 ч составляет 6,2 кг/см ), что приводит к повыщенной осыпаемости 5 (0,35%), повышению содержания углеродо- содержащих состатков продуктов термодеструкции связующего и катализатора (5,2%) и браку отливок по неметаллическим и газовым включениям.

При уменьшении содержания регенерата в смеси ниже 50% (состав 2) реакционная способность ХТС уменьшается, замедляется нарастание прочностей, что приводит к снижению производительности при изготовлении форм и стержней.

20

Аналогичные результаты получаются при уменьшении содержания связующей композиции (состав 3). Повышение содержания связующей композиции в смеси (состав 10) приводит к увеличению содержания углеро- досодержащего остатка продуктов термодеструкции связующего и катализатора до 5,6 мас.%, что вызывает газовые дефекты отливок, а также к повышению реакционной способности смеси, что приводит к знаИзобретение иллюстрируется таблицей, 25 чительноу падению прочностей в последуюв которой приведены составы и свойства известной ХТС (состав 1) и предлагаемой (составы 4-8).

Анализ данных таблицы показывает, что оптимальными свойствами обладает.

щии период отверждения и увеличению осыпаемости.

Уменьщение прочностей и значительная осыпаемость смеси (0,5%) обусловливают брак отливок по засору, отклонения по

по сравнению с известным (состав 1),соста- 30 массе и геометрическим размерам.

вы 4-8, содержащие в качестве регенерата материал со следующими показателями: остаточное содержание 5О4-групп 0,05- 0,2 мас.%, углеродосодержащие остатки продуктов термодеструкции связующего и

Использование предлагаемой ХТС для изготовления форм и стержней обеспечивает по сравнению с известной смесью увеличение реакционной способности смеси, что позволяет сократить количество катализатора.

катализатора, 3,5-5,0 мас.%; показатель 35 вводимого в смесь, до 50-60% от массы концентрации водородных ионов рН 3,0-4,0; смолы (по известному 70% от массы смолы);

возможность использования регенерата в смесях в количестве до 95 мас.%; сокращение

при следующем соотнощенииингредиентов, мас.%:

Кварцевый песок3,5-47,6;

Регенерат с упомянутыми

показателями50-95

Связующее с содержанием

фенолоформ альдегидного

олигомера силаном1,0- 1,5

Органическая

сульфокислота0,5- 0,9

объема использования свежего кварцевого песка (всреднем, на 50%); сокращение затрат на добычу, транспортирование и сушку свежего кварцевого песка; сокращение затрат на транспортирование отработанной смеси в отвал и уменьшение загрязнения окружающей среды промыщленными отходами.

При увеличении содержания регенерата в смеси сверх 95% (состав 9) реакционная способность ХТС резко возрастает (прочность через 0,5 ч составляет 6,2 кг/см ), что приводит к повыщенной осыпаемости (0,35%), повышению содержания углеродо- содержащих состатков продуктов термодеструкции связующего и катализатора (5,2%) и браку отливок по неметаллическим и газовым включениям.

При уменьшении содержания регенерата в смеси ниже 50% (состав 2) реакционная способность ХТС уменьшается, замедляется нарастание прочностей, что приводит к снижению производительности при изготовлении форм и стержней.

Аналогичные результаты получаются при уменьшении содержания связующей композиции (состав 3). Повышение содержания связующей композиции в смеси (состав 10) приводит к увеличению содержания углеро- досодержащего остатка продуктов термодеструкции связующего и катализатора до 5,6 мас.%, что вызывает газовые дефекты отливок, а также к повышению реакционной способности смеси, что приводит к знащии период отверждения и увеличению осыпаемости.

Уменьщение прочностей и значительная осыпаемость смеси (0,5%) обусловливают брак отливок по засору, отклонения по

массе и геометрическим размерам.

Использование предлагаемой ХТС для изготовления форм и стержней обеспечивает по сравнению с известной смесью увеличение реакционной способности смеси, что позволяет сократить количество катализатора.

вводимого в смесь, до 50-60% от массы смолы (по известному 70% от массы смолы);

объема использования свежего кварцевого песка (всреднем, на 50%); сокращение затрат на добычу, транспортирование и сушку свежего кварцевого песка; сокращение затрат на транспортирование отработанной смеси в отвал и уменьшение загрязнения окружающей среды промыщленными отходами.

49,15 49,15 1,00,70,02

2,6

18,0 0,35

0,610,3 20,0 Незначительныенеметаллическиевключения

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Катализатор для стержневых смесей горячего отверждения на основе карбамидных карбамидофурановых смол | 1982 |

|

SU1068204A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ | 1993 |

|

RU2038891C1 |

| Состав формовочной смеси | 1984 |

|

SU1217546A1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1337182A1 |

| Способ приготовления смеси для изготовления литейных стержней и форм | 1983 |

|

SU1093383A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| Жуковский О | |||

| С | |||

| и др | |||

| Смеси холодного отверждения для крупносерийного массового производства.-Литейное производство, 1974, № 7, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Gisserei, 66, 1979, № 11, с | |||

| Судно | 1918 |

|

SU352A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-11—Подача