III I

о Z f 8 10 Время. ин

00 4

I

Од

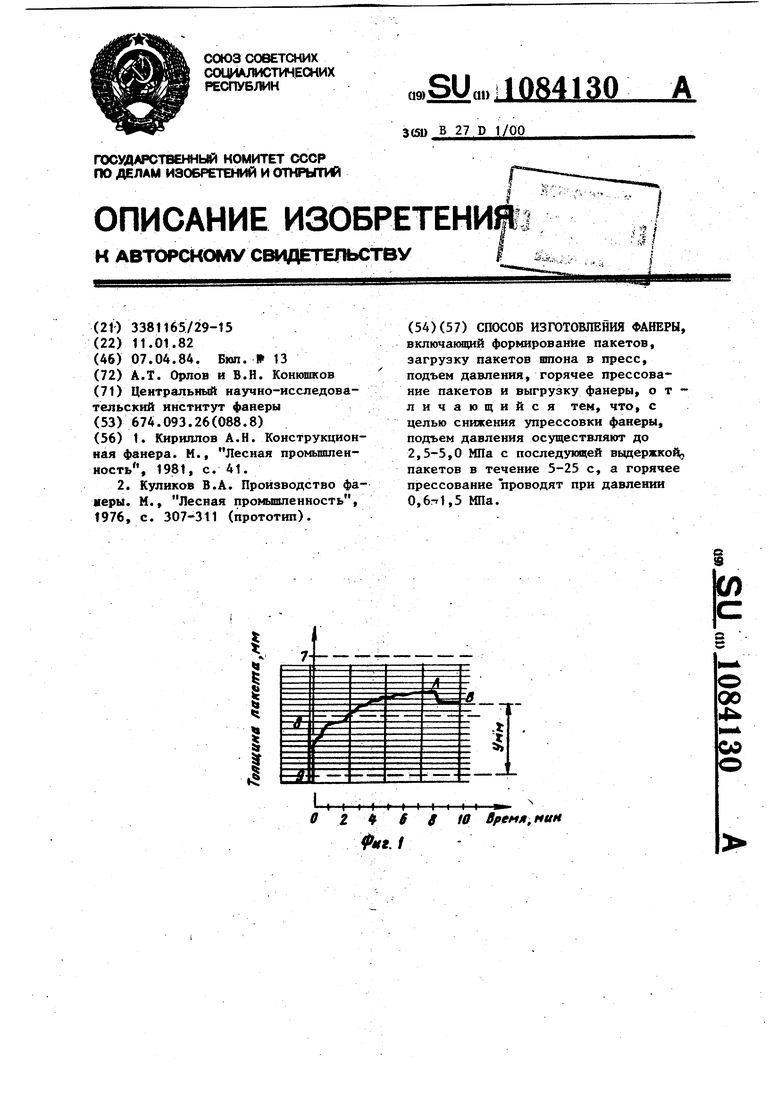

-I-«Фы1. /Изобретение относится к деревообрабатьшающей промьшшенности, в частности к производству фанеры,

Известен способ производства клееной файеры, состоящий из подготовки пакета шпона, загрузки пакетов в пресс и прессования фанеры С ЗИзвестен также способ изготовления фанеры, включающий формирование пакетов, загрузку пакетов шпона в пресс, подъем давления, горячее прессование пакетов и выгрузку фа неры 02.

Недостатком известных способов является большая упрессовка фанеры.

Цель изобретения - снижение упрессовки фанеры.

Цель достигается тем, что подъем давления осуществляют до 2,5-5,0 МПа с последующей выдержкой пакетов в течение 5-25 с, а горячее прессование проводят при давлении 0,6-1,5 МПа.

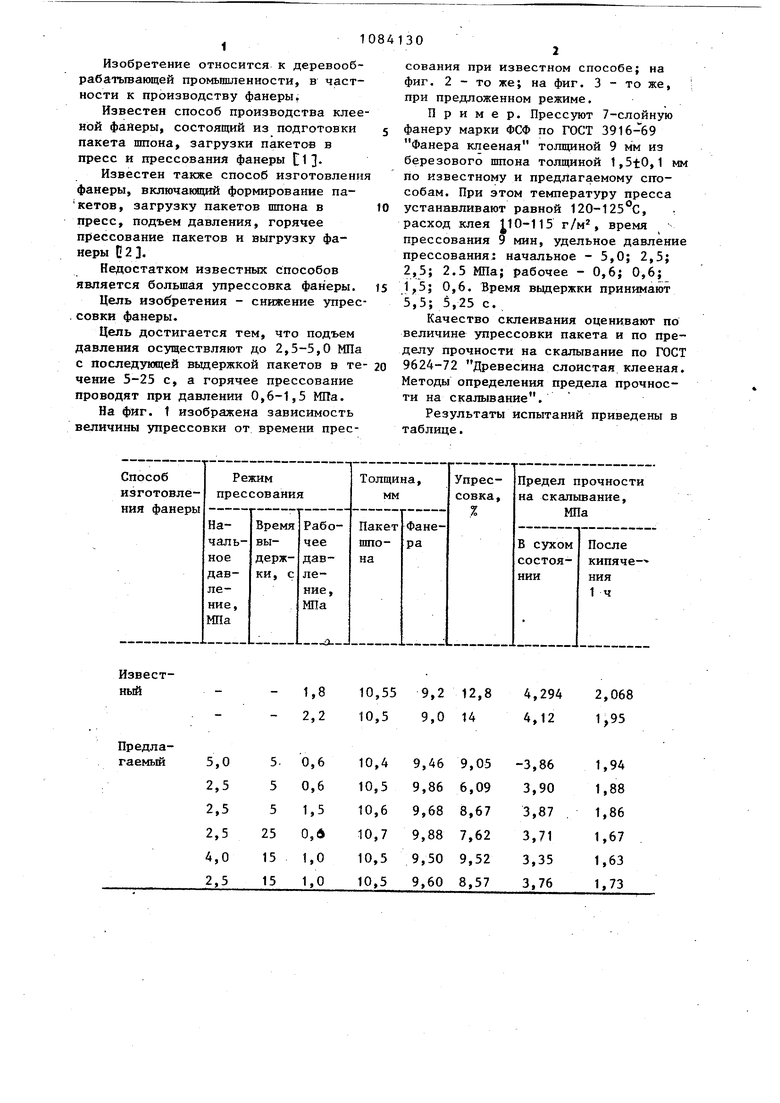

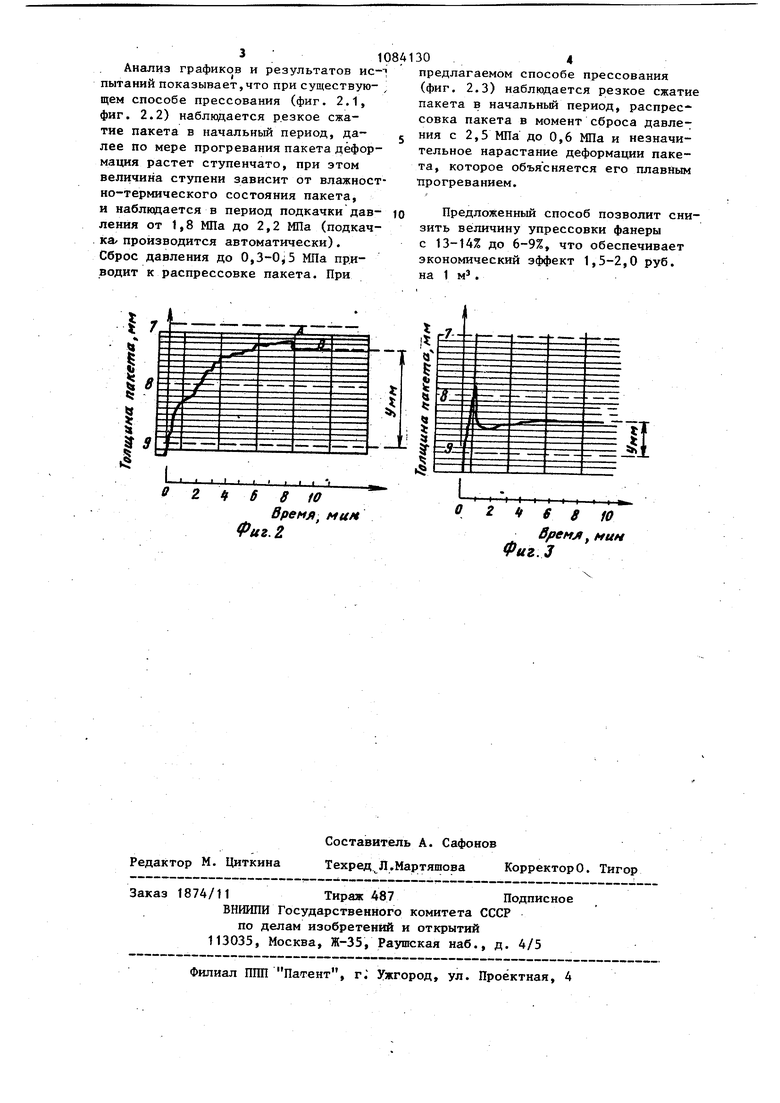

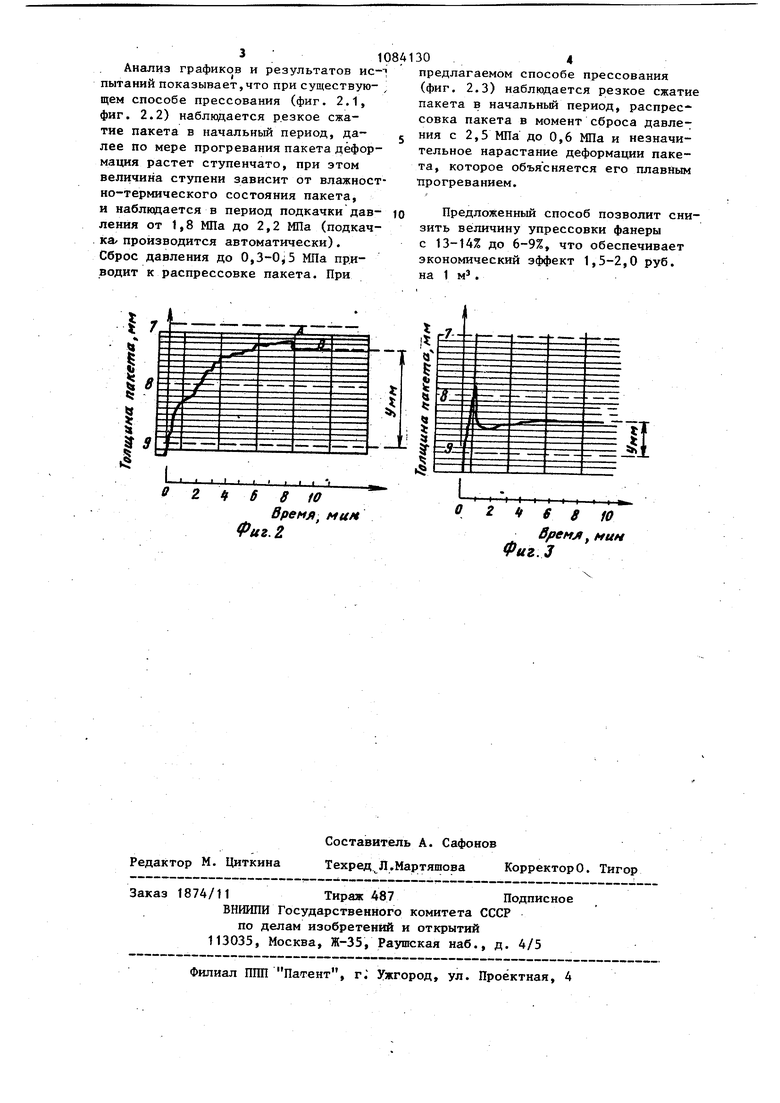

На фиг. 1 изображена зависимость величины упрессовки от времени прессования при известном способе; на фиг. 2 - то же; на фиг. 3 - то же, при предложенном режиме.

Пример. Прессуют 7-слойную фанеру марки ФСФ по ГОСТ 3916- 69 Фанера клееная толщиной 9 мм из березового шпона толщиной 1,5tO,1 по известному и предлагаемому способам. При этом температуру пресса устанавливают равной 120-125с, расход клея 110-115 г/м, время

I

прессования: начальное - 5,0; 2,5; 2,5; 2.5 МПа; рабочее - 0,6; 0,6; 1,5; 0,6. Время выдержки принимают 5,5; 5,25 с.

Качество склеивания оценивают по величине упрессовки пакета и по пределу прочности на скалывание по ГОСТ 9624-72 Древесина слоистая клееная. Методы определения предела прочности на скалывание.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ИЗ ШПОНА | 2002 |

|

RU2222425C2 |

| Способ изготовления фанеры | 1986 |

|

SU1465323A1 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 1995 |

|

RU2080247C1 |

| Способ и устройство для изготовления фанеры | 2019 |

|

RU2719782C1 |

| Способ изготовления фанеры с использованием пленочного клея | 2024 |

|

RU2828198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШЕФОРМАТНОЙ ФАНЕРЫ | 2000 |

|

RU2185957C1 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| СЛОИСТЫЙ ТОНКОЛИСТОВОЙ ДЕКОРАТИВНЫЙ МАТЕРИАЛ | 1991 |

|

RU2023593C1 |

СгаЮОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ, включающий формирование пакетов, загрузку пакетов шпон в пресс, подъем давления, горячее прессование пакетов и выгрузку фанеры, отличающийся тем, что, с целью снижения упрессовки фанеры, подъем давления осуществляют до 2,5-5,0 МПа с последующей ВЕвдержко пакетов в течение 5-25 с, а горячее прессование проводят при давлении 0,,5 МПа.

ИзвестАнализ графиков и результатов испытаний показывает,что при существую- , щем способе прессования (фиг. 2.1, фиг. 2.2) наблюдается резкое сжатие пакета в начальный период, далее по мере прогревания пакета деформация растет ступенчато, при этом величина ступени зависит от влажностно-термического состояния пакета, и наблюдается в период подкачки давления от 1,8 МПа до 2,2 МПа (подкачКЗ производится автоматически). Сброс давления до 0, МПа приводит к распрессовке пакета. При

предлагаемом способе прессования (фиг. 2.3) наблюдается резкое сжатие пакета в начальный период, распрессовка пакета в момент сброса давления с 2,5 МПа до 0,6 МПа и незначительное нарастание деформации пакета, которое объясняется его плавным прогреванием.

Предложенный способ позволит снизить величину упрессовки фанеры с 13-14% до 6-9%, что обеспечивает экономический эффект 1,5-2,0 руб. на 1 м,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кириллов А.Н | |||

| Конструкционная фанера | |||

| М., Лесная промьшшенность, 1981, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Куликов В.А | |||

| Производство фанеры | |||

| М., Лесная промышленность, 1976, с | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

Авторы

Даты

1984-04-07—Публикация

1982-01-11—Подача