f)

ft

S

in

с

ел

05 СО СП

00

го

5, толпщна пакетов - датчиком 9, а величина упрессовки пакетов - датчиком 7. В процессе прессования пакетов шпона на прессе 1 система контроля упрессовки фанеры за счет оценки величины упрессовки максимальных и минимальных допустимых значений толщины пакетов выдает как сигнал соответствующий окончанию процесса упрессовки при достижении заданных параметров пакета шпона, так и сигнал на изменение давления прессования, поддерживаемое блоком управления 20 на заданном уровне при помощи клапана 19, установленного на линии гидросистемы пресса. 1 ЗоП.ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Способ управления процессом прессования древесных слоистых материалов | 1987 |

|

SU1444147A1 |

| Устройство для контроля за процессом прессования | 1986 |

|

SU1416307A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 1995 |

|

RU2080247C1 |

| Способ изготовления фанеры | 1982 |

|

SU1084130A1 |

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Способ изготовления фанеры | 1986 |

|

SU1465323A1 |

| Способ склеивания слоистых древесных материалов | 1950 |

|

SU91534A1 |

| Устройство для контроля за процессом прессования | 1980 |

|

SU946932A1 |

| Способ управления процессом прессования слоистой клееной древесины | 1987 |

|

SU1452676A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве фанеры. Целью изобретения является повышение качества склеивания прессуемой фанеры. При смыкании плит 2 пресса 1 происходит упрессовка пакетов шпона 4, при этом давление в гидроприводе контролируется датчиком 5, толщина пакетов датчиком 9, а величина упрессовки пакетов - датчиком 7. В процессе прессования пакетов шпона на прессе 1 система контроля упрессовки фанеры за счет оценки величины упрессовки максимальных и минимальных допустимых значений толщины пакетов выдает как сигнал соответствующий окончанию процесса упрессовки при достижении заданных параметров пакета шпона, так и сигнал на изменение давления прессования, поддерживаемое блоком управления 20 на заданном уровне при помощи клапана 19, установленного на линии гидросистемы пресса. 1 з.п.ф-лы, 3 ил.

Изобретение относится к деревообрабатывающей промышленности, а имен- но к системам прессования пакетов шпона при получении фанеры, и является усовершенствованием изобретения по авт. св. № 1386454.

Целью изобретения является повы- шение качества склеивания прессуемой фанеры.

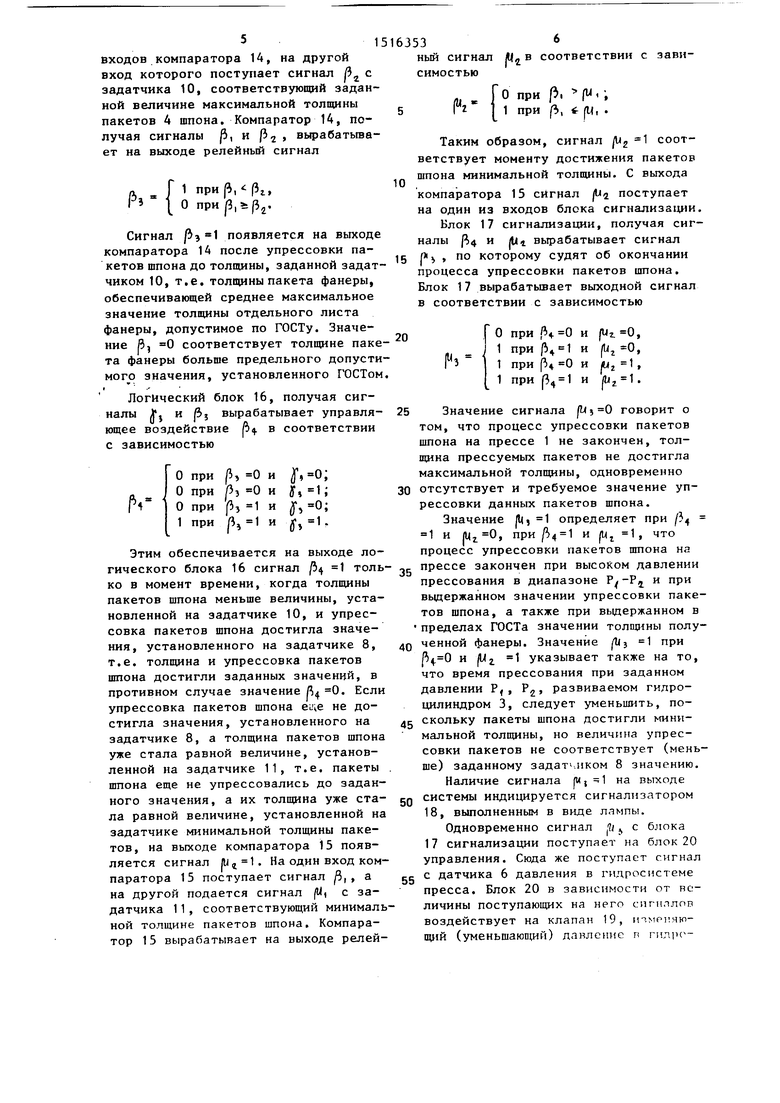

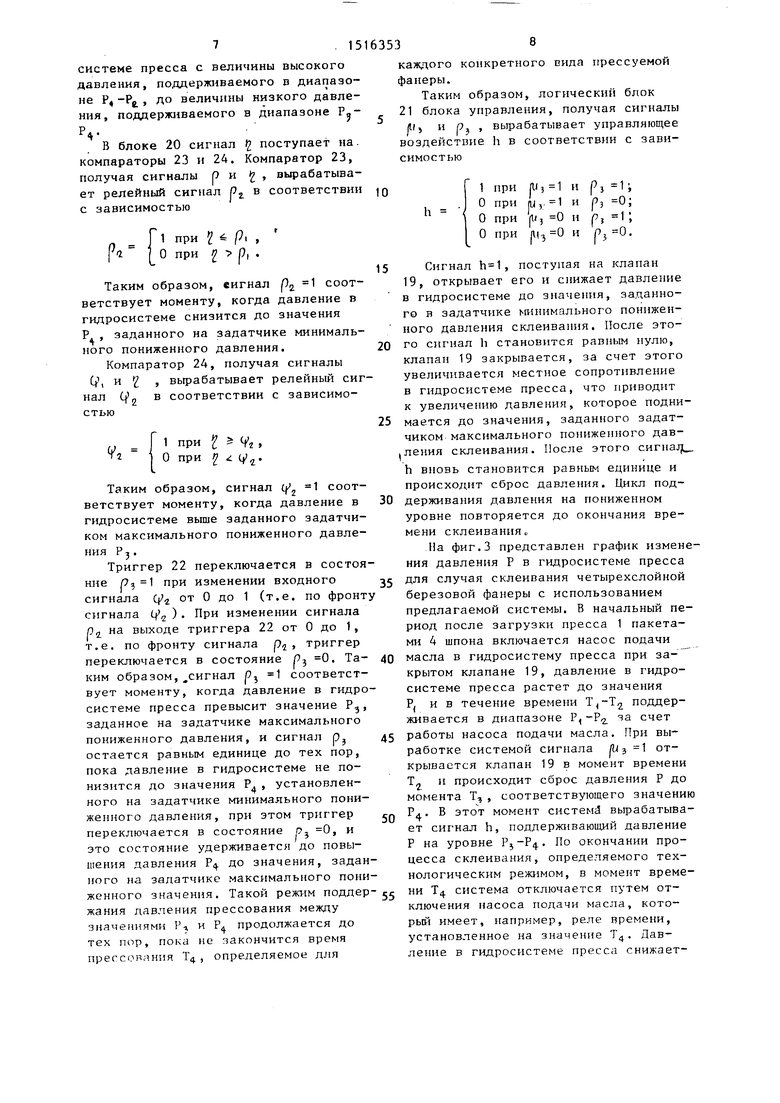

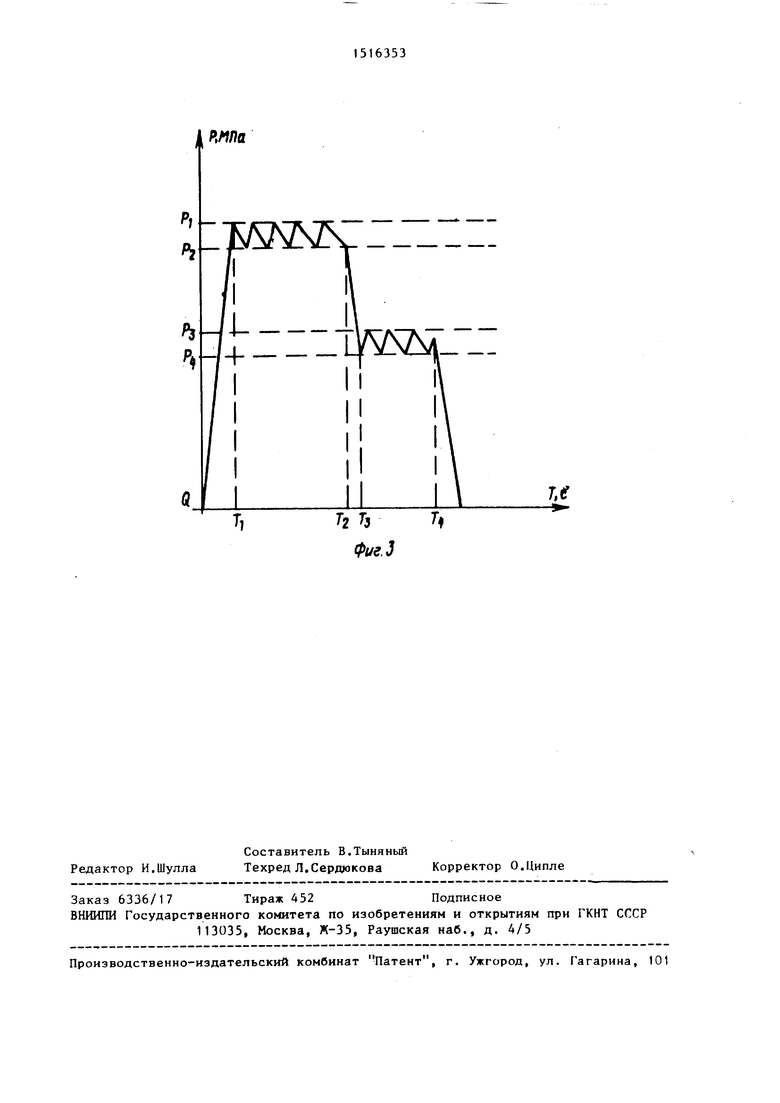

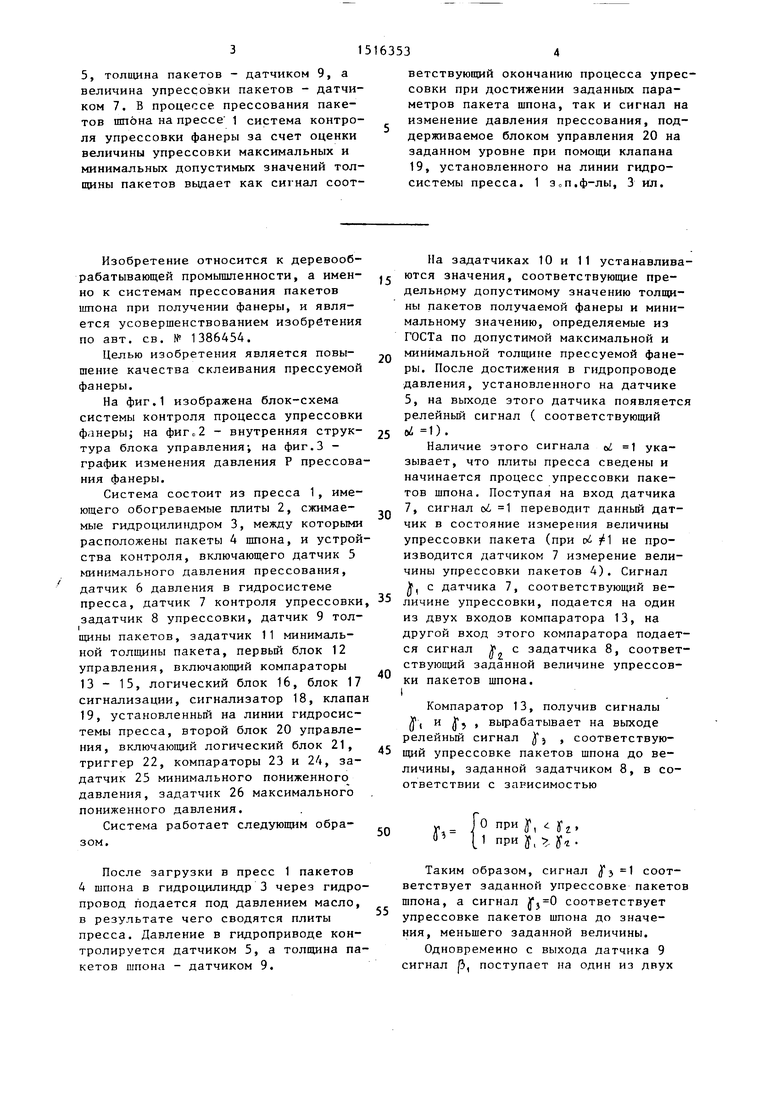

На фиг.1 изображена блок-схема системы контроля процесса упрессовки фанеры; на фиг о 2 - внутренняя струк- тура блока управления; на фиг.З - график изменения давления Р прессования фанеры.

Система состоит из пресса 1, имеющего обогреваемые плиты 2, сжимае- мые гидроцилиндром 3, между которыми расположены пакеты 4 шпона, и устройства контроля, включающего датчик 5 минимального давления прессования, датчик 6 давления в гидросистеме пресса, датчик 7 контроля упрессовки задатчик 8 упрессовки, датчик 9 толщины пакетов, задатчик 11 минимальной толщины пакета, первый блок 12 управления, включающий компараторы 13 - 15, логический блок 16, блок 17 сигнализации, сигнализатор 18, клапан 19, установленньм на линии гидросистемы пресса, второй блок 20 управления, включающий логический блок 21, триггер 22, компараторы 23 и 24, задатчик 25 минимального пониженного давления, задатчик 26 максимального пониженного давления.

Система работает следующим образом.

После загрузки в пресс 1 пакетов 4 шпона в гидроцилиндр 3 через гидропровод подается под давлением масло, в результате чего сводятся плиты пресса. Давление в гидроприводе контролируется датчиком 5, а толщина пакетов шпона - датчиком 9.

п

5

-

0

0

На задатчиках 10 и 11 устанавливаются значения, соответствующие предельному допустимому значению толщины пакетов получаемой фанеры и минимальному значению, определяемые из ГОСТа по допустимой максимальной и минимальной толщине прессуемой фанеры. После достижения в гидропроводе давления, установленного на датчике 5, на выходе зтого датчика появляется релейный сигнал ( соответствующий

0 1).

Наличие этого сигнала о 1 указывает, что плиты пресса сведены и начинается процесс упрессовки пакетов шпона. Поступая на вход датчика 7, сигнал су 1 переводит данный датчик в состояние измерения величины упрессовки пакета (при txi 1 не производится датчиком 7 измерение величины упрессовки пакетов 4). Сигнал )t с датчика 7, соответствующий величине упрессовки, подается на один из двух входов компаратора 13, на другой вход этого компаратора подается сигнал с задатчика 8, соответ- ствуюцщй заданной величине упрессовки пакетов шпона. I

Компаратор 13, получив сигналы J, и 5 , вьфабатывает на выходе релейный сигнал j , соответствующий упрессовке пакетов шпона до величины, заданной задатчиком 8, в соответствии с зависимостью

« Го при у, у, и приу,у.

Таким образом, сигнал j 1 соответствует заданной упрессовке пакетов шпона, а сигнал соответствует упрессовке пакетов шпона до значения, меньшего заданной величины.

Одновременно с выхода датчика 9 сигнал р, поступает на один из двух

5 ,15

входов компаратора 14, на другой вход которого поступает сигнал /3 с задатчика 10, соответствующий заданной величине максимальной толщины пакетов А шпона. Компаратор 14, получая сигналы |5, и р 2 вырабатьша- ет на выходе релейный сигнал

Г 1 при (i, Рг

Ь

прир,ьр.

Сигнал РЭ 1 появляется на выходе компаратора 14 после упрессовки пакетов шпона до толщины, заданной задат- чиком 10, т.е. толщины пакета фанеры, обеспечивающей среднее максимальное значение толщины отдельного листа фанеры, допустимое по ГОСТу. Значение В, 0 соответствует толщине паке та фанеры больше предельного допусти мого значения, установленного ГОСТом

Логический блок 16, получая сигналы A j и 5 вырабатывает управляющее воздействие в соответствии с зависимостью

о при(i, 0 и, о;

о приЛ} 0 иу 1 i

0приРЗ 1 иJ, 0;

1прир, 1 иg 1 .

Этим обеспечивается на выходе логического блока 16 сигнал 1 только в момент времени, когда толщины пакетов шпона меньше величины, установленной на задатчике 10, и упрес- совка пакетов шпона достигла значения, установленного на задатчике 8, т.е. толщина и упрессовка пакетов шпона достигли заданных значений, в противном случае значение А 0. Если упрессовка пакетов шпона не достигла значения, установленного на задатчике 8, а толщина пакетов шпона уже стала равной величине, установленной на задатчике 11, т.е. пакеты . шпона еще не упрессовались до заданного значения, а их толщина уже стала равной величине, установленной на задатчике минимальной толщины пакетов, на выходе компаратора 15 появляется сигнал . На один вход компаратора 15 поступает сигнал ,, а на другой подается сигнал (К, с задатчика 11, соответствующий минимальной толщине пакетов шпона. Компаратор 15 вырабатывает на выходе релей163536

ный сигнал Wj в соответствии с зависимостью

, о при р. fU, I г р при f, |U, .

Таким образом, сигнал 1 соответствует моменту достижения пакетов шпона минимальной толщины. С выхода

компаратора 15 сигнал (tij поступает на один из входов блока сигнализации. Блок 17 сигнализации, получая сигналы Pi4 и (Ut вырабатывает сигнал р| , по которому судят об окончании процесса упрессовки пакетов шпона. Блок 17 вырабатьшает выходной сигнал в соответствии с зависимостью

20

h

0при ftf 0 и/Кг 0,

1при и(1(г 0, 1при 4 0 и/Мг 1, 1при 64 1 и/1 1.

Значение сигнала /( говорит о том, что процесс упрессовки пакетов шпона на прессе 1 не закончен, толщина прессуемых пакетов не достигла максимальной толщины, одновременно

отсутствует и требуемое значение упрессовки данных пакетов шпона.

Значение |1|, 1 определяет при /34

1 и , при Рг процесс упрессовки пакетов шпона на прессе закончен при высоком давлении прессования в диапазоне и при выдержанном значении упрессовки пакетов шпона, а также при выдержанном в пределах ГОСТа значении толщины полуценной фанеры. Значение jljj 1 при --О и (Uj 1 указывает также на то, что время прессования при заданном давлении Р,, Pg, развиваемом гидроцилиндром 3, следует уменьшить, поскольку пакеты шпона достигли минимальной толщины, но величина упрессовки пакетов не соответствует (меньше) заданному задат.иком 8 значению. Наличие сигнала «j-1 на выходе

системы индицируется сигнализатором 18, выполненным в виде ллмпы.

Одновременно сигнал ft с блока 17 сигнализации поступает на блок 20 управления. Сюда же поступает сл1гнал с датчика 6 давления в гидросистеме пресса. Блок 20 в зависимости от величины поступающих на него спгнллов воздействует на клапан 19, итмеияю- щий (уменьшающий) давление п гил1и системе пресса с величины высокого давления, поддерживаемого в диапазоне Р -Pg , до величины низкого давления, поддерживаемого в диапазоне Р.PV

В блоке 20 сигнал поступает на. компараторы 23 и 24. Компаратор 23, получая сигналы р и , вырабатывает релейный сигнал р в соответствии с зависимостью

1 при 2 , О при 2 Р| .

Таким образом, еигнал р соответствует моменту, когда давление в гидросистеме снизится до значения Р , заданного на задатчике минимального пониженного давления.

Компаратор 24, получая сигналы

, вырабатывает релейный сиг- в соответствии с зависимо

при при

V. , - ViТаким образом, сигнал 1 1 соответствует моменту, когда давление в гидросистеме выше заданного задатчи- ком максимального пониженного давления Р J.

Триггер 22 переключается в состояние РЗ PJ изменении входного сигнала ( от О до 1 (т.е. по фронту сигнала Ср ) . При изменении сигнала п на выходе триггера 22 от О до 1, т.е. по фронту сигнала р триггер переключается в состояние р 0. Та- КИМ образом,сигнал р 1 соответствует моменту, когда давление в гидросистеме пресса превысит значение Р, заданное на задатчике максимального пониженного давления, и сигнал 0 остается равным единице до тех пор, пока давление в гидросистеме не понизится до значения Р., установленного на задатчике минимального пониженного давления, при этом триггер переключается в состояние р 0, и это состояние удерживается до повышения давления Р до значения, заданного на задатчике максимального пониженного значения. Такой режим поддержания давления прессования между значениями Р,, и Р. продолжается до тех пор, пока не закончится время прессования Т. , определяемое для

каждого конкретного вида прессуемой фанеры.

Таким образом, логический блок 21 блока управления, получая сигналы вьфабатывает управляющее в соответствии с завирз н Р, воздействие h симостью

1 при О при О при О при

|11,1

Ь 0

,1,3

0 и

. РЗ 0;

РЗ 1;

РЗ

0.

Сигнал , поступая на клапан 19, открывает его и снижает давление в гидросистеме до значения, заданного в задатчике минимального пониженного давления склеивания. После этого сигнал h становится равным нулю, клапан 19 закрывается, за счет этого увеличивается местное сопротивление в гидросистеме пресса, что приводит к увеличению давления, которое поднимается до значения, заданного задат- чиком максимального пониженного дав- ления склеивания. После этого cигнaJ

h вновь становится равным единице и происходит сброс давления. Цикл поддерживания давления на пониженном уровне повторяется до окончания времени склеивания

На фиг.З представлен график изменения давления Р в гидросистеме пресса для случая склеивания четырехслойной березовой фанеры с использованием предлагаемой системы. В начальный период после загрузки пресса 1 пакетами 4 шпона включается насос подачи масла в гидросистему пресса при за- крытом клапане 19, давление в гидросистеме пресса растет до значения Р, и в течение времени поддерживается в диапазоне Р,-Р за счет работы насоса подачи масла. При выработке системой сигнала 1 открывается клапан 19 в момент времени 1 и происходит сброс давления Р до момента Т,, соответствующего значению Р. В этот момент систем вырабатывает сигнал h, поддерживающий давление Р на уровне Pj-Р. По окончании процесса склеивания, определяемого технологическим режимом, в момент времени Тц. система отключается путем отключения насоса подачи масла, который имеет, например, реле времени, установленное на значение Т. Давление в гидросистеме пресса снижается, плиты 2 раскрываются. Процесс прессования пакетов шпона закончен.

Формула изобретения

лы

516353

)0 второго блока управления, второй вход подключен к выходу триггера, а выход логического элемента является выходом второго блока управления, кроме того, задатчики минимального

15 и максимального пониженного давле- .ния подключены к первым входам соответствующего компаратора, вторые входы которых объединены и связаны с выходом датчика давления в гидро20 системе пресса, при этом выходы обоих компараторов подключены к соответствующим входам триггера.

Фи.г

1 Р.мпа

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-10-23—Публикация

1987-07-15—Подача