00

4i

to

О) Изобретение относится к производ ству тепло- и звукоизоляционных материалов и изделий из них на основе слкщы,. органических волокон и синтетического связующего. Известна формовочная смесь, содержащая, вес.%: вспученные слюдяные гранулы 65-92, растворимое стекло 5-30, органическое связующее 1,3-27,6. В качестве связующего использованы фенольная и мочевиноформальдегидные смолы Cl Изготовление материала на основе этой смеси довольно сложно. Смесь готовится с помощью отдельногоipnрыскивающего устройства. Изделия из этой смеси характерируются недос таточно высокими показателями. Наиболее близкой по технической сущности и достигаемому резельтату является масса для изготовления теп лозвукоизоляционных материалов, содержащая, вес.ч.: синтетическое свя зующее 0,5-0,9, органический заполнитель 1,0-1,83, пенообразователь 0,05-0,11, минеральный наполнитель 0,3-0,75 и воду 2,31-4,37 2. В качестве связующего использует ся термореактивная альдегидная смол в качестве минерального и органичес кого наполнителей - зола ТЭЦ и кост ра льн-а. Недостатком массы является неста бильность смеси раствора синтетичес кого связующего в органическом раст ворителе, воды и пенообразователя. Расслоение такой смеси происходит через 30-50 с. Удаление избытка рас вора связующего при формовании затрудняет точную дозировку связующего в массе. Эти недостатки затрудня ют процесс изготовления теплозвуко- изоляционного материала на основе такой массы. Кроме того, теплозвукоизоляционный материал из этой массы характеризуется сравнительно низкими механическими показателями и достаточно большой теплопроводностью. Цель изобретения - повьшзение раз рушающего напряжения при разрыве, а также снижение коэффициента тепло проводности , и сорбционной влажности Поставленная цель достигается тем, что состав для изготовления тешгозвукоизоляциоиного материала, включающий фенолформальдегидньй оли ромер, пенообразователь, органическое волокно и минеральный наполнитель, содержит в качестве пенообразователя кислый углекислый натрий, а в качестве минерального наполнителя - частицы слюды при следующем соотношении компонентов, мас.%: Кислый углекислый 2,0-5,0 натрий Органическое / 3,0-4,0 волокно 35,0-45,0 Частицы слюды Фенолформальдегидньй .Остальное олигомер Изготовление состава заключаетв следующем. В смеситель загружают одновременвсе компоненты в виде пор ошков тонкого помола, а также волокно в виде штапельков, смесь -перемешивают и подают в формы. Формование материала проводят при 175С в течение 40 мин. Используемые в данном изобретении частицы слюды 5-30 мкм получают дополнительньм размолом отходов произ- водства слюдяной изоляции. При расщеплении кристаллов флогопита получается до 90% слюдяных отходов. Часть из них используется для получения Слюдрпласта, а большая часть выбрасывается. В качестве органического волокна используют химическое волокно-нитрон. Оптимальная длина волокна составляет 2-5 мм. При увеличении длины волокна затрудняете перемешивание всех составляющих компонентов, нарушается равномерность распределения волокна в композиции за счет комкования волоконец. При длине более 2-5 мм в готовом материале наблюдается расслаивание. Волокно в виде отрезков длиной менее 2 мм не опробовалось из-за невозможности получения отрезков такой длины. Для предлагаемого интервала длины волокна 2-5 мм свойства материала мало зависят от длины волокна. В качестве пенообразователя используют кислый углекислый натрий NaHCOj (ГОСТ 4201-79), а в качестве связующего используют фенолформальдегидный олигомер резольноГо типа, содержащий 10-18% летучих, например СФ-3021С: СФ-342А (ГОСТ 18694-73). Данный состав прост в изготовлении, поскольку позволяет использовать все составляющие компоненты в виде порошков, что делает состав устойчивым при длительном хранении.

f0842614

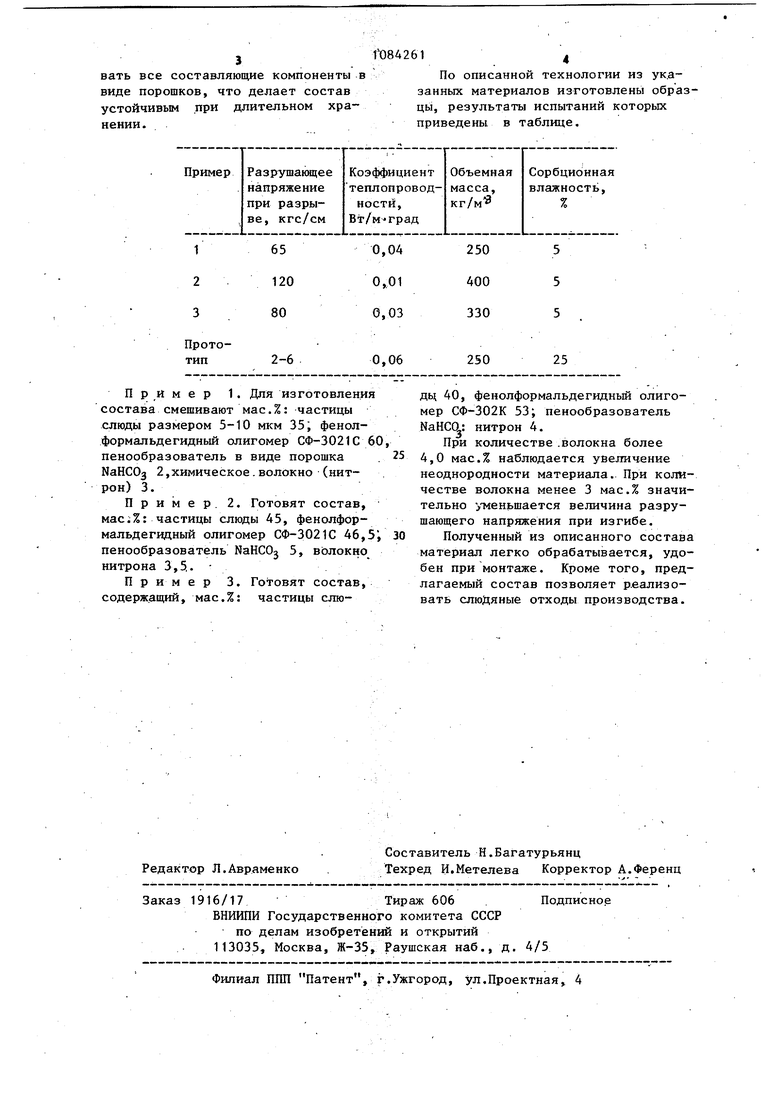

По описанной технологии из указанных материалов изготовлены образцы, результаты испытаний которых приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| Состав для изготовления слюдоволокнита | 1975 |

|

SU568694A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ, ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2313010C1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| Жидкоподвижная смесь для изготовления литейных форм и стержней | 1991 |

|

SU1836174A3 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2276679C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕГШОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающий фенолформальдегидный олигомер, пенообразователь, органи- . ческое волокно и минеральный наполяитель, отличающийся тем, что, с целью повышения разрушающего напряжения при разрыве, а также снижения коэффициента теплопроводности и сорбционной влажности, он содержит в качестве пенообразователя кислый углекислый натрий, а в качестве минерального наполнителя частицы слюды при следующем соотношении компонентов, мас.%: Кислый углекислый натрий2,0-5,0 Органическое волокно .3,0-4,0 Частиць слюды 35,0-45,0 i Фенолформальде(Л гидный олигомер Остальное

65

120

80

2-6

Пример 1. Для изготовления состава смешивают мае.%: частицы слюды размером 5-10 мкм 35; фенолформальдегидный олигомер СФ-3021С 60 пенообразователь в виде порошка . NaHCOj 2,химическое.волокно (нитрон) 3.

Пример. 2. Готовят состав, мас;%: частицы слюды 45, фенолформальдегддный олигомер СФ-3021С 46,5, пенообразователь NaHCOj 5, волокно нитрона 3,5,.

Пример 3. Готовят состав, содержащий, мас.%: частицы слю250

5 5 5 400 330

250

25

дц 40, фенолформальдегидньй олигомер СФ-302К 53; пенообразователь NaHCa: нитрон 4.

При количестве .волокна более 4,0 мас.% наблюдается увеличение неоднородности материала. При количестве волокна менее 3 мас.% значительно меньшается величина разрушающего напряжения при изгибе.

Полученный из описанного состава материал легко обрабатывается, удобен при монтаже. Кроме того, предлагаемый состав позволяет реализовать слюДяные отходы производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления теплоизоляционных материалов | 1974 |

|

SU488796A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-07—Публикация

1981-08-25—Подача