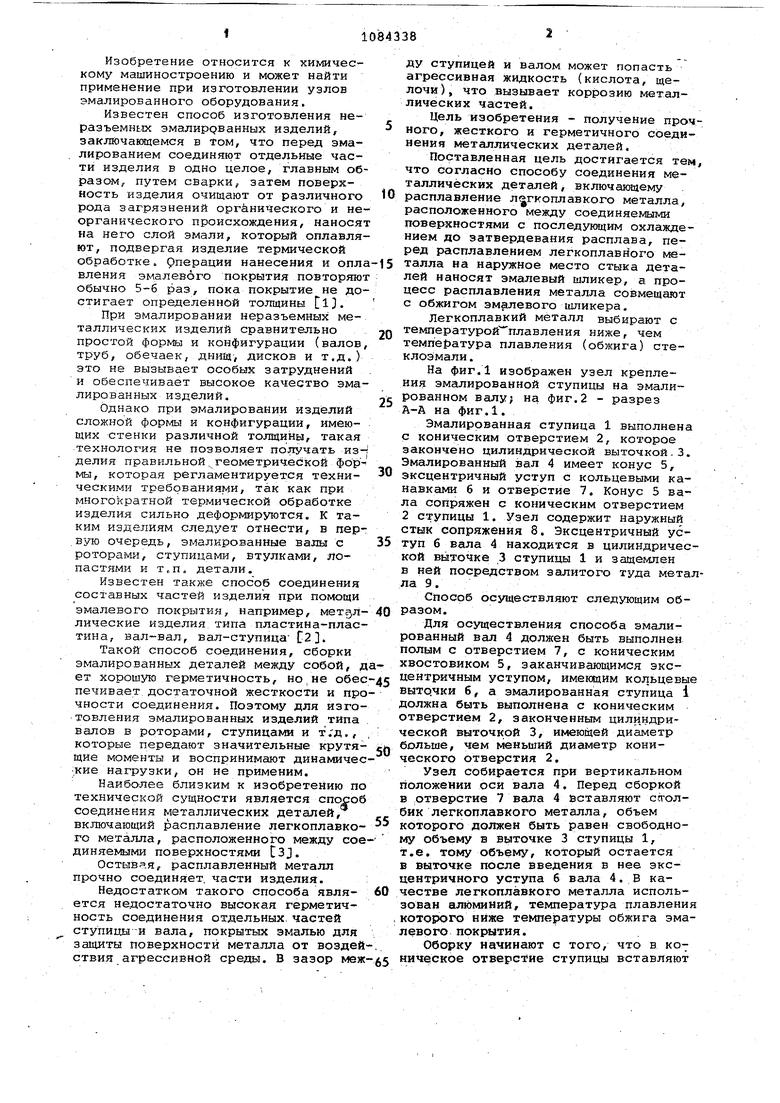

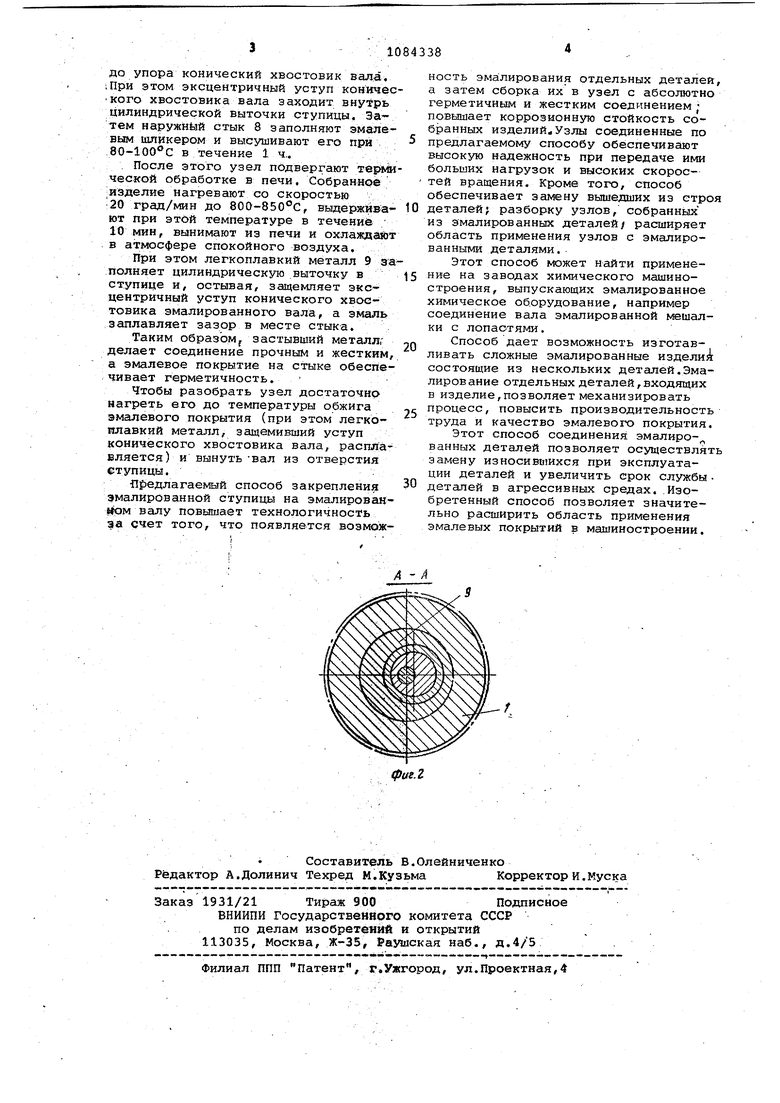

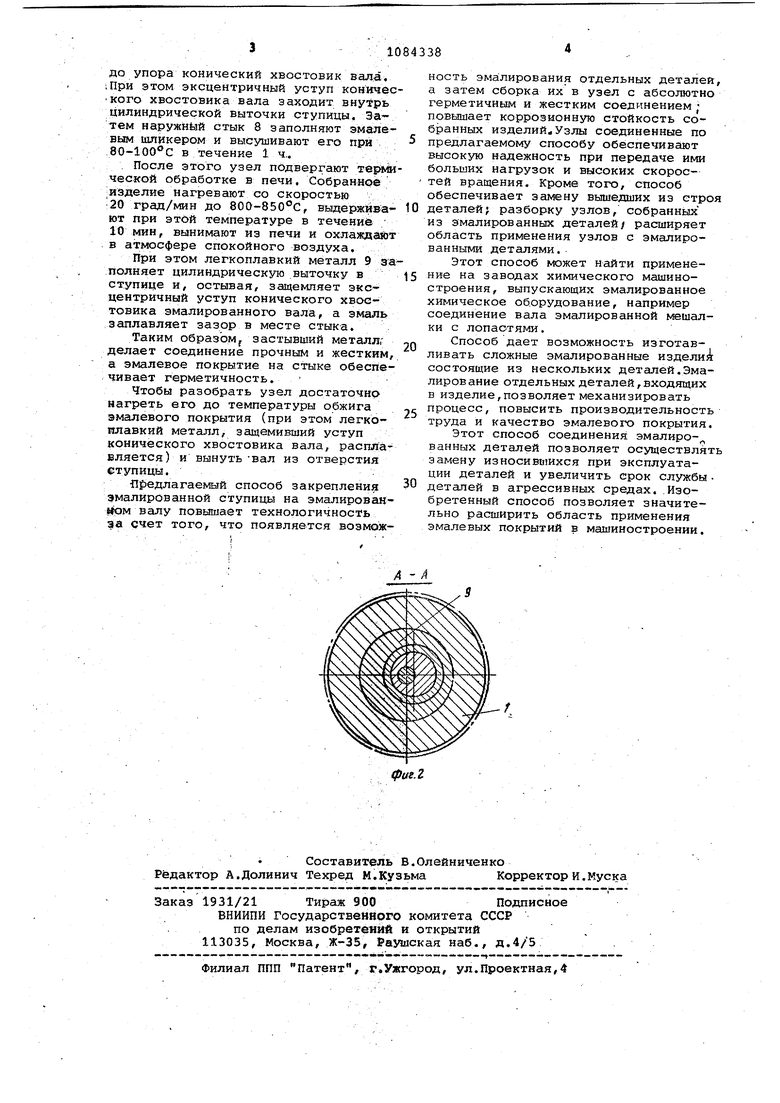

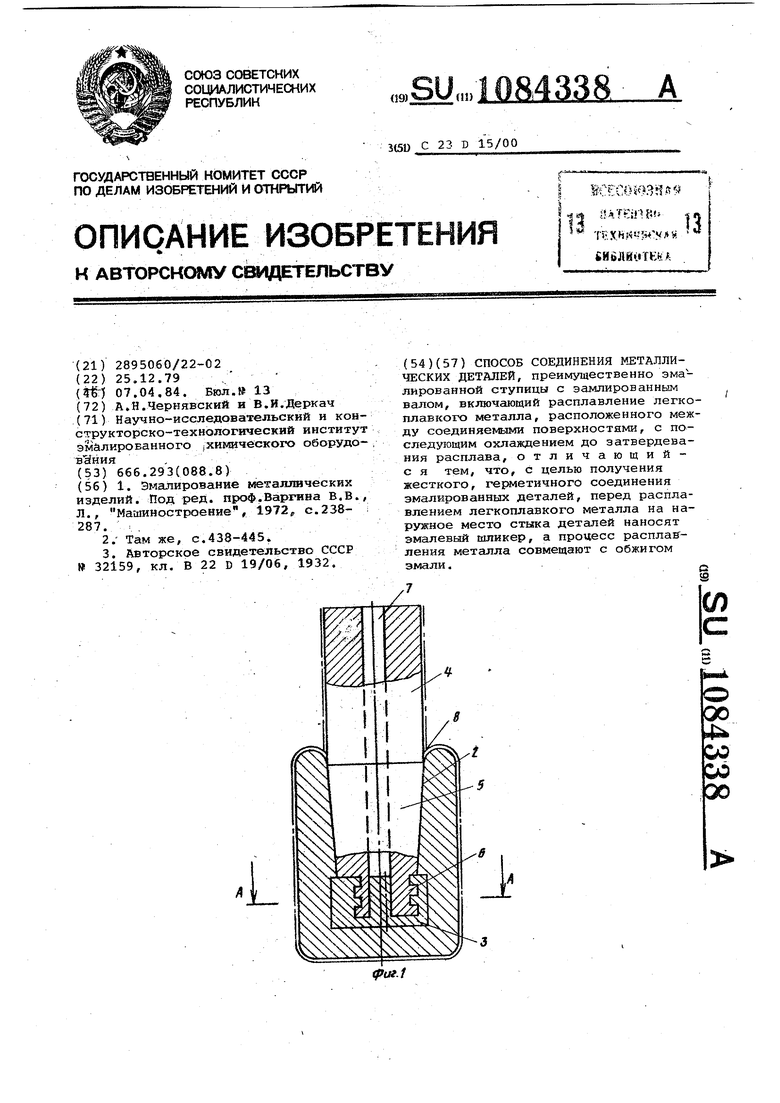

Изобретение относится к химическому машиностроению и может найти применение при изготовлении узлов эмалированного оборудования. Известен способ изготовления неразъемных эмалирдванных изделий, заключающемся в том, что перед эмалированием соединяют отдельные части изделия в одно целое, главным образом, путем сварки, затем поверхность изделия очищают от различного рода загрязнений оргй.нического и неорганического происхождения, наносят на него слой эмали, который оплавляют, подвергая изделие термической обработке, рперации нанесения и опла вления эмалевого покрытия повторяют обычно 5-6 раз, пока покрытие не достигает определенной толщины Clj. При эмалировании неразъемных металлических изделий сравнительно простой формы и конфигурации (валов труб, обечаек, днищ-, дисков и т.д.) это не вызывает особых затруднений и обеспечивает высокое качество эмалированных изделий. Однако при эмалировании изделий сложной формы и конфигурации, имеющих стенки различной толщины, такая технология не позволяет получать изделия правршьной, геометрической фор мы, которая регламентируется техническими требованиями, так как при многократной термической обработке изделия сильно деформируются, К таким изделиям следует отнести, в пер.вую очередь, эмалированные валы с роторами, ступицами, втулками, лопастями и ТсП. детали. Известен также cnocojS соединения составных частей изделия при помощи эмалевого покрытия, например, метдл лические изделия, типа пластина-плас тина, вал-вал, вал-ступица С2. Такой способ соединения, сборки эмалированных деталей между собой, д ет хорошую герметичность, но,не обес печивает, достаточной жесткости и про чности соединения. Поэтому для изготовления эмалированных изделий типа валов в роторами, ступицагют и т.д., которые передают значительные крутящие моменты и воспринимают динамичес Кие нагрузки, он не применим. Наиболее близким к изобретению по технической сущности является способ соединения металлических деталей, включающий расплавление легкоплавкого металла, расположенного между сое диняемыми поверхностями C3J. Остывая, расплавленный металл прочно совдиня ет. части изделия. Недостатком такого способа является недостаточно высокая герметичность соединения отдельных, частей ступицы -и вала, покрытых эмалью для защиты поверхности металла от воздей ствия агрессивной среды. В зазор меж ду ступицей и валом может попасть агрессивная жидкость (кислота, щелочи), что вызывает коррозию металлических частей. Цель изобретения - получение прочного, жесткого и герметичного соединения металлических деталей. Поставленная цель достигается тем, что согласно способу соединения металлических деталей, включающему расплавление легкоплавкого металла, расположенного между соединяемыми поверхностями с последующим охлаждением до затвердевания расплава, перед расплавлением легкоплавного металла На наружное место стыка деталей наносят эмалевый шликер, а процесс расплавления металла совмещают с обжигом эмалевого шликера. Легкоплавкий металл выбирают с температурой плавления ниже, чем темпе атура плавления (обжига) стеклоэмали. На фиг.1 изображен узел крепления эмалированной ступицы на эмалированном валу; на фиг.2 - разрез Й-А на фиг.1. Эмалированная ступица 1 выполнена с коническим отверстием 2, которое закончено цилиндрической выточкой.3. Эмалированный ззал 4 имеет конус 5, эксцентричный уступ с кольцевыми канавками 6 и отверстие 7. Конус 5 вала сопряжен с коническим отверстием 2 ступицы 1. Узел содержит наружный стык сопряжения 8. Эксцентричный уступ 6 вала 4 находится в цилиндрической выточке ,3 ступищл 1 и защемлен в ней посредством запитого туда металла 9. Способ осуществляют следующим образом. Для осуществления способа эмалированный вал 4 должен быть выполнен полым с отверстием 7, с коническим хвостовиком 5, заканчивающимся эксцентричным уступом, имеющим кольцевые вытрчки 6, а эмалированная ступица 1 должна быть выполнена с коническим отверстием 2, законченным цили ндрической выточкой 3, имеющей диаметр больше, чем меньший диаметр конического отверстия 2. Узел собирается при вертикальном положении оси вала 4. Перед сборкой в отверстие 7 вала 4 аставляют столбик легкоплавкого металла, объем которого должен быть равен свободному объему в выточке 3 ступицы 1, т.е. тому объему, который остается в выточке после введения в нее эксцентричного уступа 6 вала 4. в качестве легкоплавкого металла использован алюминий, температура плавления которого ниже температуры обжига эмалевого покрытия. Оборку начинают с того, что в ко7 ническое отверстие ступицы вставляют

до упора конический хвостовик вала, ;При этом эксцентричный уступ конического хвостовика вала заходит внутрь цилиндрической выточки ступиады. Затем наружный стык 8 заполняют эмаяеBfcJM шликером и высушивают его при 80-100 С в течение 1 ч.,

. После этого узел подвергают терШческой обработке в печи. Собранное ;ИЭделие нагревают со скоростью 20 град/мин до 800-850 G, вьщержнвают при этой температуре в течение ; 10 мин, вынимают из печи и охлаждайт в атмосфере спокойного воздуха.

При этом легкоплавкий металл 9 заполняет цилиндрическую выточку в ступице и, остывая, защемляет эксцентричный уступ конического хвостовика эмалированного вала, а эмаль заплавляет зазор в месте стыка.

Таким образом, застывший металл, делает соединение прочным и жестким, а эмалевое покрытие на стыке обеспечивает герметичность.

Чтобы разобрать узел достаточно нагреть его до температуры обжига эмалевого покрытия (при этом легкоплавкий металл, защемивший уступ конического хвостовика вала, расплавляется) и вынуть -вал из отверстия ступицы.

Предлагаемый способ закрепления эмалированной ступицы на эмалирован8 ом валу повышает технологичность за счет того, что появляется возможность эмалирования отдельных деталей, а затем сборка их в узел с абсолютно герметичным и жестким соединением повышает коррозионную стойкость собранных изделий,Узлы соединенные по предлагаемому способу обеспечивают высокую надежность при передаче ими больших нагрузок и высоких скорос тей вращения. Кроме того, способ

обеспечивает замену вышедших из строя 0 деталей; разборку узлов, собранных из эмалированных деталей/ расширяет область применения узлов с эмалированными деталями.

Этот способ может найти применение на заводах химического машино5строения, выпускающих эмалированное химическое оборудование, например соединение вала эмалированной мешалки с лопастями.

Способ дает возможность изготав0ливать сложные эмалированные изделиА состоящие из нескольких деталей,Эмалирование отдельных деталей,входящих в изделие,позволяет механизировать процесс, повысить производительность

5 труда и качество эмалевого покрытия.

Этот способ соединения эмалиро-,, ванных деталей позволяет осуществлять замену износившихся при эксплуатации деталей и увеличить срок службы

0 деталей в агрессивных средах,.Изобретенный способ позволяет значительно расширить область применения эмалевых покрытий в машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Эмалированная посуда | 1990 |

|

SU1755785A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР (ВАРИАНТЫ) | 2010 |

|

RU2440935C1 |

| СПОСОБ РЕМОНТА СТЕКЛОЭМАЛЕВЫХ ПОКРЫТИЙ | 1993 |

|

RU2063477C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Способ изготовления труб с внутренним эмалевым покрытием | 1990 |

|

SU1773646A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2008368C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Эмалевый шликер | 1978 |

|

SU749804A1 |

СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, преимущественно эмалированной ступицы с эамлированным валом, включающий расплавление легкоплавкого металла, расположенного между соединяемыми поверхностями, с последующим охлаждением до затвердевания расплава, отличающийс я тем, что, с целью получения жесткого, герметичного соединения эмалированных деталей, перед расплавлением легкоплавкого металла на наружное место стыка деталей наносят эмалевый шликер, а прочесе расплав ления металла совмещают с обжигом эмали. .L (Л с: 00 4 С с эо

А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эмалирование металлических изделий | |||

| Под ред | |||

| проф.Варгина В.В., Л., Машиностроение, 1972 с.238- i 287 | |||

| , 2.- Там же, с.438-445 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ закрепления кусков твердых сплавов на инструментах | 1932 |

|

SU32159A1 |

Авторы

Даты

1984-04-07—Публикация

1979-12-25—Подача