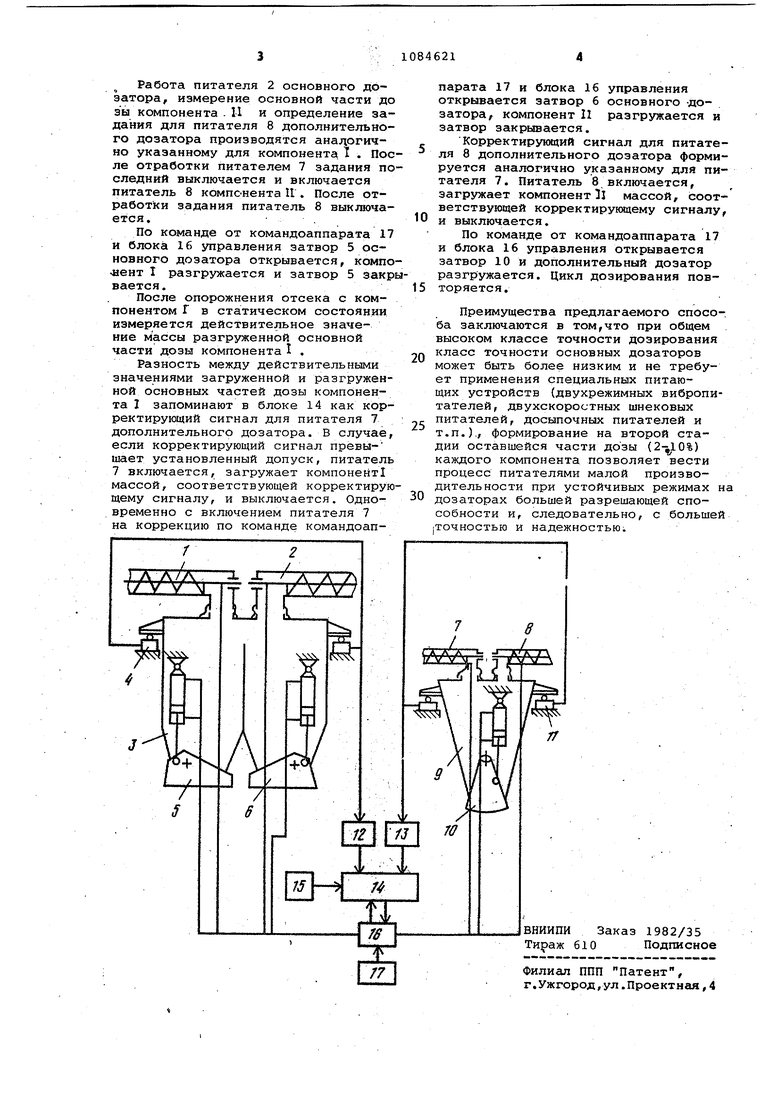

Изобретение относится к весоизме рителыюй технике, а именно к автомат ическим до э ировочно-смес еприготовительным комплексам, и может применяться на предприятиях стеколь ной прЬМьшшенности стройматериалов, химической, пищевой и др. Известен способ весового дозиров ния, при котором сначала дозируют ведущий (основной) компонент, прекращают его дозирование при достиже нии заданного веса и выделяют корректирующий сигнал, 1тропорциональны относительному приращению фактически сдозированного веса (массы) каждого компонента к заданному, сравни вают эти сигналы с корректирующими сигналом ведущего компонента и прекращают дозирование ведомого компонента при равенстве этих сигналов, причем в качестве ведущего компонен та применяют наиболее трудносыпучий компонент,.13 . Недостаток способа - сравнительно низкая точность дозирования. Наиболее близким по технической сущности к предлагаемому является способ -весового дискретного дозирования труднсЗсьшучих материалов с использованием основного:и дополнительного дозаторов, при котором про изводят однорежимную загрузку материала в основной дозатор до значения менее заданной дозы, фиксируют в статике действительное значение загруженной массы, производят одновременную разгрузку основного Дозатора , определяют величину недостающей до заданной дозы массы материа ла и дозируют ее дополнительным дозатором, определяют действительное значение массы выгруженного из основного дозатора материала, при этом загрузку материала в дополнительный дозатор начинают после опре деления действительного значения за груженной дозы 1Я1 . Недостатком известного способа я ляется сравнительно низкая точность дозирования, обусловленная тем что вес выгруженного материала из осножного бункера может отличаться от ис тинного вследствие налипания материа ла в бункере. Цель изобретения - повышение точности дозирования. Поставленная цель достигается тем, что согласно способу, заключающемуся в том, что используют основной и дополнительный дозаторы, производят одновременную загрузку материалов в основной дозатор до значения менее заданной дозы, фиксируют в статике действительное значение за груженной емассы, производят одновременную загрузку основного дозатора, определяют величину недостающей до заданной дозы массы материала и дозируют ее дополнительным дозатором, определяют действительное значение массы выгруженного из основного дозатора материала, при этом загрузку материала в дополнительный дозатор начинают после определения действительного значения загружаемой дозы, а заканчивают после проведения коррекции величины маЬсы материала, дозируемого в дополнительный бункер, при этом величину коррекции определяют как разность зафиксированных значений массы материала загруженного и разгруженного из основного дозатора. J На чертеже изображена блок-схема устройства для осуществления способа. Устройство содержит основной дозатор, состоящий из питателей 1 и 2, грузоприемного устройства 3, опирающегося на силоизмерительные датчики 4, затворов 5 и б отсеков грузоприемного устройства 3, дополнительный дозатор, состоящий из питателей 7 и 8, грузоприемного устройства 9 с затвором 10, опирающегося на силоизмерительные датчики 11. Блок-схема содержит аналого-цифровые преобразователи 12 и 13, вычислительный блок 14, задатчик 15 масс, блок 16 управле ния и командоаппарат 17. Устройство работает следующим образом. В задатчик 15 масс вводят величины доз каждого компонента и величины основных частей доз каждого компонента (90-95% от полной величины дозы) . Си -налы, пропорциональные указанным величинам, передаются из задатчика 15 масс в в:ычислительный блок 14. По командам от командоаппарата 17 и блока 16 управления включается в работу питатель 1 и загружает компонент 1 смеси, при этом сигнал от силоизмерительных датчиков 4 передается в аналого-цифровой преобразователь 12 и затем в вычислительный блок 14. По достижении заданной величины основной части дозы компонента 1 питатель 1 выключается и после успокоения системы, в статическом состоянии, измеряется действительное значение ОСНОВНОЙ части дозы компонента I . Разность между заданной величиной дозы компонента 1 и полученным действительным значением ее загруженной основной части запоминается в блоке 14 как задание для питателя 7 компонента И дополнительного дозатора. По команде блока 16 управления включается в работу питатель 2 компонентаП основного дозатора и питатель 7 компонента Г дополнительного дозатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ весового дискретного дозирования сыпучих материалов | 1989 |

|

SU1642256A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Весовой дозатор дискретного действия | 1972 |

|

SU626360A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| Способ весового порционного группового дозирования одновременно нескольких компонентов с различными расходами | 1980 |

|

SU932267A1 |

| Устройство для дозирования компонентов шихты доменного процесса | 1980 |

|

SU935883A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU939953A1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2085521C1 |

| Весовой порционный дозатор | 1975 |

|

SU515947A1 |

СПОСОБ ВЕСОВОГО ДИСКРЕТНОГО ДОЗИРОВАНИЯ ТРУДНОСЫПУЧИХ МАТЕРИАЛОВ с использованием основного и дополнительного дозаторов, при котором производят однорежимную загрузку, материалов в основной дозатор до значения менее заданной дозы, фиксируют в статике действительное значение загруженной массы, производят одно 1-- режимную разгрузку основного дозатора, определяют величину недостающей до заданной дозы массы материала и дозируют ее дополнительным дозатором, .определяют действительное значение массы выгруженного из основного дозатора материала, при этом загрузку материала в дополнительный дозатор начинают после определения действительного значения загруженной дозы, отличающийся тем, что, с целью повышения точности дозирования, загрузку в дополнительный бункер заканчивают после проведения коррекции величины массы материала, дозируемого в дополнительный бункер, при этом величину коррекции определяют как разность за(Л фиксированныу значений массы материала загруженного и разгруженного из основного дозатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЕСОВОГО ПОРЦИОННОГО ДОЗИРОВАНИЯ | 0 |

|

SU334487A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Весовой проционный дозатор | 1973 |

|

SU476454A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-07—Публикация

1981-02-12—Подача