прокаливание, введение раскисляющих и/или легирующих добавок и восстановительный отжиг, согласно изобретению, перед сушкой осуществляют механическое отделение влаги, прокаливание проводят при УЗО-ЮОС С в течение 0,5-1 ч, перед восстановительным отжигом осу1Цествляют обкатку, а раскисляющие и/или легирующие добавки вводят перед прокаливанием.

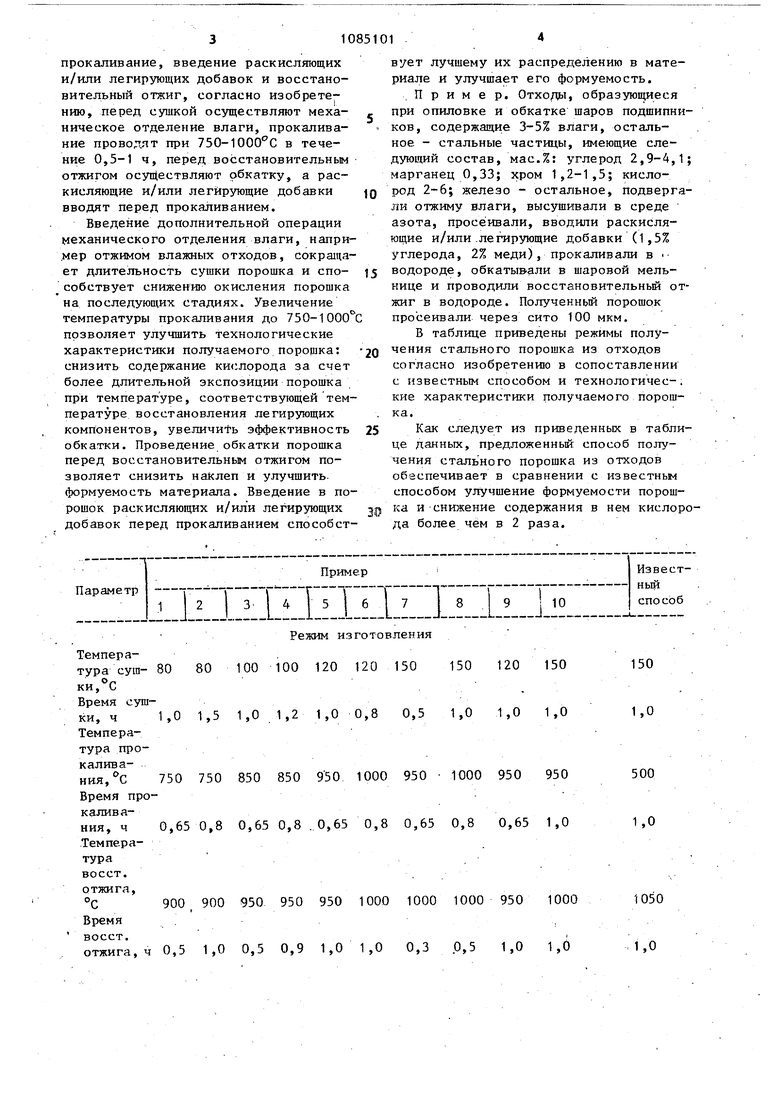

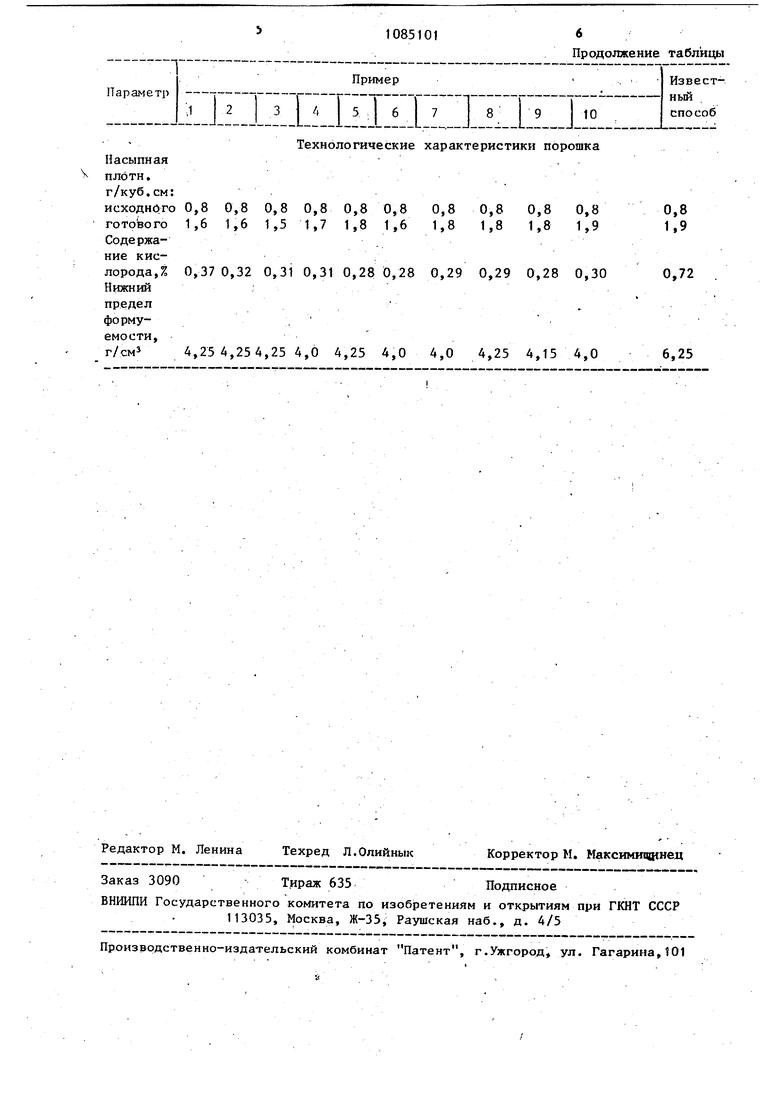

Введение дополнительной операции механического отделения влаги, например отжимом влажных отходов, сокращает длительность сушки порошка и спо собствует снижению окисления порошка на последующих стадиях. Увеличение температуры прокаливания до УЗО-ЮОО позволяет улучшить технологические характеристики получаемого порошка: снизить содержание кислорода за счет более длительной экспозиции порошка при температуре, соответствующей температуре восстановления легирующих компонентов, увеличить эффективность обкатки. Проведение обкатки порошка перед восстановительным отжигом позволяет снизить наКлеп и улучшить, формуемость материала. Введение в порошок раскисляющих и/или легирующих добавок перед прокаливанием способстПримерПараметр Режим изготов Температура суш- 80 80 100 100 120 120 ки,С Время сушки, ч 1,0 1,5 1,0 1,2 1,0 0,8 Температура прокаливания,с 750 750 850 850 950 1000 Время прокаливания, ч 0,650,8 0,65 0,8 .0,65 0,8 Температуравосст. отжига, °С 900 900 950 950 950 1000 Время восст. отжига, ч 0,5 1,0 0,5 0,9 1,0 1,0

вует лучшему их распределению в материале и улучшает его формуемость.

.Пример. Отходы, образующиеся при опиловке и обкатке шаров подшипников, содержащие 3-5% влаги, остальное - стальные частицы, имеющие следующий состав, мае.%: углерод 2,9-4,1; марганец 0,33; хром 1,2-1,5; кислород 2-6; железо - остальное, подвергали отжиму влаги, высушивали в среде азота, просеивали, вводили раскисляющие и/или .легирующие добавки (1,5% углерода, 2% меди), прокаливали в водороде, обкатывали в шаровой мельнице и проводили восстановительный отжиг в водороде. Полученньй порошок просеивали через сито 100 мкм.

В таблице приведены режимы получения стального порошка из отходов согласно изобретению в сопоставлении с известным способом и технологичес-. кие характеристики получаемого порошка.

Как следует из приведенных в таблице данных, предложенньй способ получения стапьного порошка из отходов обеспечивает в сравнении с известньм способом улучшение формуемости порошка и снижение содержания в нем кислорода более чём в 2 раза.

Известныйспособ

10

150

,0

500

1,0

1050

1,0 ZEIIIZEnilZIIILj: ения 50 150 120 150 0,5 1,0 1,0 1,0 950 1000 950 950 0,65 0,8 0,65 1,0 , 1000 1000 950 1000 , 0,3 0,5 1,0 1,0 Параметр г Насыпная плотн. г/куб.см: исходного 0,8 0,8 готового 1,6 1,6 Содержание кислорода,% 0,37 0,32 Нижний предел формуемости, г/см 4,254,25 10851016 .тг..ный ...L....... Технологические характеристики порошка 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 0,8 1,5 1,7 1,8 1,6 1,8 1,8 1,8 1,9 1,9 0,31 0,31 0,28 0,28 0,29 0,29 0,28 0,30 0,72 . ,254,0 4,25 4,0 4,0 4,25 4,15 4,0 6,25 Продолжение таблицы Пример . Извест. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для получения стального порошка из шлама | 1981 |

|

SU993542A1 |

| Способ получения стального порошка из отходов | 1983 |

|

SU1195545A1 |

| Способ получения стального порошка из шламовых отходов | 1984 |

|

SU1275845A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ИЗДЕЛИЯ И СПЕЧЕННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2216433C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ЦИРКОНИЯ | 2024 |

|

RU2836462C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОГОШКА ИЗ. ОТХОДОВ, сключающш сушку отходов, прокаливание, введение раскисляющих и/или легирующих добавок и восстановительный отжиг, отличающийся тем, что, с целью повышения формуемости порошка и снижения содержания в нем кислорода, перед сушкой осуществляют механическое отделение влаги, прокаливание проводят при 750-1000 С в течение 0,5-1 ч, перед восстановительным отжигом осуществляют обйатку, а раскисляющие и/или легирующие добавки вводят перед прокаливанием. (Л с: Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения стального порошка из отходов, включающий сутйку отходов при температуре , прокаливание при темпера00. туре 300-500°С в атмосфере диссоциСП ированного аммиака, введение раскисляющих и/или легирующих добавок и восстановительный отжиг в среде диссоциированного аммиака при температуре 500-1050 0 в течение 2ч. Недостатками известного способа являются низкая формуемость получаемого порошка и высокое содержание в нем кислорода. Цель изобретения - повышение формуемости стального порошка и снижение содержания в нем кислорода. Для Достижения поставленной цели в способе получения стального порошка из отходов, включающем сушку отходов.

| Роман О | |||

| В | |||

| и др | |||

| Применение стального порошка для изготовления деталей машин и матриц методом порошковой металлургии, Минск, 1963, с | |||

| Насос | 1917 |

|

SU13A1 |

| Порошковая металлургия, № 6, 1963, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Изобретение относится к области порошковой металлургии, в частности к способам получения стальных порошков из отходов, образующихся при изготовлении шаров | |||

| Известен способ получения стального порошка из отходов, полученных при опиловке шаров из шарикоподшипниковых сталей, включающий операции предварительной сушки отходов при 110-120 С, отсева крупной фракции, прокаливания в среде диссоциированного аммиака при 5QO°C в течение 1-2 ч, смешивания с активньйи раскислителями, восстановления при 1050°С в течение 1,5-2 ч, размола полученной губки, и обкатку порошка с целью увеличения его насыпного веса | |||

| Недостатками этого способа являются трудоемкость и сложность, удоро- | |||

| жающие процесс, а также плохая форму-, емость получаемого порошка. | |||

Авторы

Даты

1990-08-30—Публикация

1981-06-11—Подача