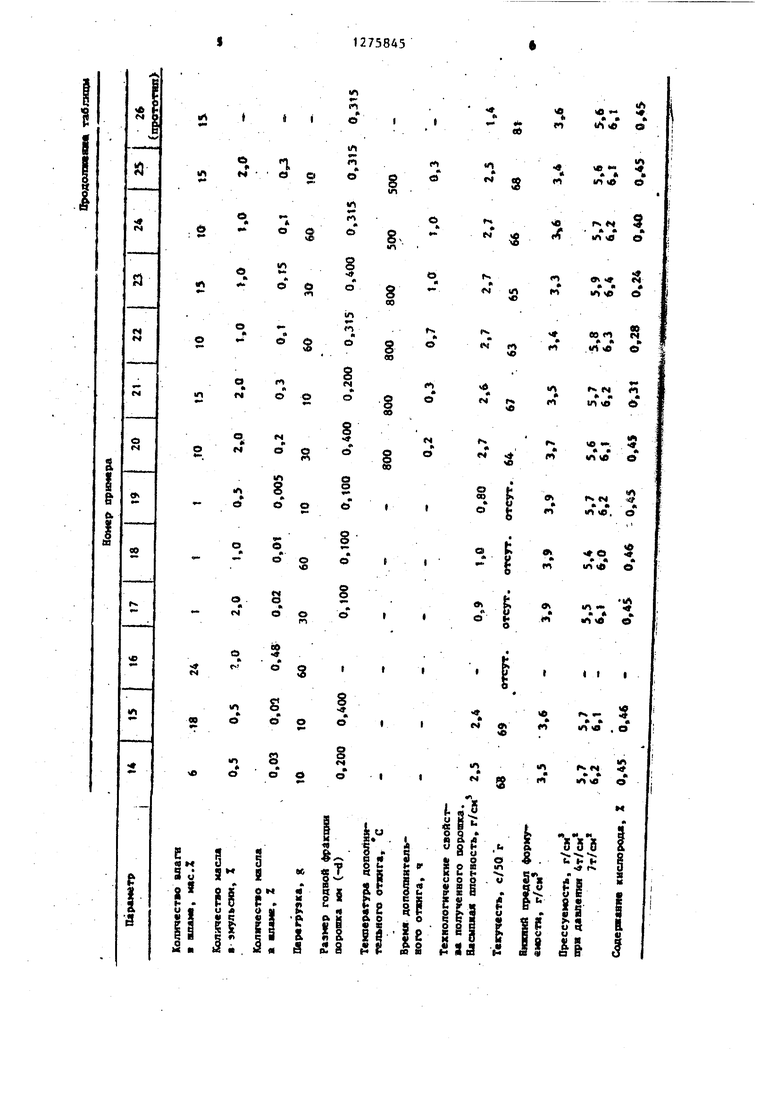

Изобретение относится к порошково металлургии, в частности к получению стальных порошков из шламовых отходов, и может быть использовано на предприятиях металлообрабатызающей промьшшенности. Цель изобретения - улучшение технологических характеристик получаемого порошка. Изобретение осуществляют следующим образом. Шламы, образуняциеся при опиловке и обкатке шаров шарикоподшипников, содержат влаги,остальное -стал ные частицы следующего химического состава, %: углерод 0,9-1,1; марганец 0,33; хром-1,2-1,5; кислород 1,5 6; железо остальное. Исходный материал содержит 25% частиц размером 0,100-0,083 мм, 75% размером 0,083 мм. Из шламовых отходов частично удаляют остаток смазочно-охлаждающей жидкости механическим путем - отжимом (примеры 3-6, 8-12, 15-16) и отжимом с последующей сушкой (примеры ,1, 2, 7, 13, 14), после чего их подвергают обкатке шарами в центробежной мельнице на различных перегрузках. В результате происходит налипание материала на шары, стенки бараба на и забивание загрузочных окон (при меры 6, 16), самогрануляция (примеры 3, 4, 8, 9, 11, 12, 20-25). Материал не сгранулированный в процессе обкат .ки (примеры 1, 2, 5, 7, 10, 13,, 14, 15, 17-19), подвергают грануляции, причем материал с низким содержанием влаги гранул не образует (примеры 17- 19). «, Полученные гранулы высушивают и подвергают восстановительному отжигу в среде диссоциированного аммиака по режиму: температура отжига 1050 С, время отжига 2 ч. Спек иэмельча1ют и просеивают через сита. В таблице приведены свойства полученного порошка в зависимости от размера фракции. Порошок подвергают Дополнительному отжигу (примеры 2025). Данные по режимам отжига и свойствам полученного порошка приведены в таблице. П р и м е р 26 (прототип). Из шлама полностью удаляют смазоч но-охлаждающую жидкость (сушкой), полученнуи массу измельчают, проводят увлажнение, влажную массу подвергают грануляции, гранулы высушивают и отжигают по режиму, идентичному режиму в примерах 1-25. Технологические свойства полученного порошка приведены в таблице. Как следует из приведенных данных, порошок, полученный по описываемому спо.собу, значительно превосходит порошок, полученный по режиму прототипа, по насыпной плотности (в два раза) и в некоторой степени по ряду технологических свойств. Как видно из приведенных в таблице примеров, описываемый способ получения стального порошка позволяет существенно улучшить технологические характеристики порошка (повышается насыпная плотность и обеспечивается текучесть) и упростить .технологию процесса его получения (при влажности шлама 10-15% операции обкатки и грануляции совмещены, а в качестве связуняцего для гранулирования исполь- зуются остатки водно-масляной эмульсии, например, ингредиенты самзочноохлаждающей жидкости, находящейся в шламовых отходах). Применение порошка из отходовi в частности, образующихся при изготовлении шаров подшипников, позволяет существенно расширить сырьевую базу порошков, особенно стальных. Формула изобретения 1.Способ получения стального порошка из шламовых отходов, включающий удаление влаги, гранулирование, сушку, восстановительный отжиг гранул и последующее измельчение полученного спека, отличающийся тем, что, с целью улучшения технологических характеристик получаемого порошка, отходы, содержащие 2-18% влаги, перед грануляцией подвергают , обкатке шарами в поле сил инерции, превьшгаюцих силы гравитации в 10-60 раз, в качестве связующего при грануляции используют водно-масляную эмульсию, содержащую 0,5-2% масел, а измельчение осуществляют до получения фракции - (0,4-0,2) мм; 2.Способ по п.1, отличающий с я тем, что при содержании в пшаме водно-масляной змульсии в количестве 10-15% операции обкдтки и гранулирования совмещают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| Способ получения стального порошка из отходов | 1981 |

|

SU1085101A1 |

| Способ получения стального порошка из отходов | 1983 |

|

SU1195545A1 |

| Линия для производства металлического порошка из шламовых металлоотходов | 1987 |

|

SU1464383A1 |

| Способ получения гранул | 1987 |

|

SU1507827A1 |

| Автоматическая линия для получения стального порошка из шлама | 1981 |

|

SU993542A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ОКОМКОВАНИЯ КАЛЬЦИЙСОДЕРЖАЩИХ ШЛАМОВ И/ИЛИ ПОРОШКОВО-ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527469C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

Изобретение относится к области порошковой металлургии, в частности, к получению стальных порошков из шламовых отходов, и может быть использовано на предприятиях металлообрабатывающей промышленности. Цель изобретения - улучшение технологических характеристик получаемого порошка. Из шламовых отходов удаляют избыточную влагу до содержания ее 2-18%, подвергают их обкатке шарами в поле сил инерции, превышающих силЫ гравитации в 10-60 раз, гранулируют с использованием в качестве связующего водно-масляной змульсии, содержащей 0,5-2% масел, высушивают, восстанавливают в среде диссоциированного аммиака, измельчают, просеивают и подвергают дополнительному отжигу. При содержании в отходах водно-масляной змульсии в количестве 10-15Z Операции обкатки и гранулирование совмещают. 1 габл. 1 з.п. ф-лы.

| Способ получения стального порошка из отходов | 1981 |

|

SU1085101A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ГАЗОСЕПАРАТОР | 1993 |

|

RU2042376C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1990-10-30—Публикация

1984-10-31—Подача