2. Устройство по п. 1, отличающееся тем, что оно снабжено механизмами базирования детали по скрытым базам, каждый из которых выполнен в виде головки со сферической поверхностью, несущей элементы для крепления детали и установленной на штоке цилиндра со сферической торцевой поверхностью, например гидравлического, и вкладыша со сферическими поверхностями, снабженного магнитами для поджатия его к головке, установленного на кондукторе между цилиндром и головкой и контактирующего сферическими поверхностями со сферическими поверхностями цилиндра и головки, при этом цилиндр и головка поджаты друг к другу тарельчатыми пружинами, расположенными на штоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, УСТРОЙСТВО ДЛЯ РАСТОЧКИ ПРОФИЛЬНОЙ КАНАВКИ, АНКЕРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИСПЫТАНИЯ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, СИЛОВОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ БЕТОНА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 2004 |

|

RU2271528C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Способ формирования корпуса судна и устройство для его осуществления | 1981 |

|

SU1025577A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

| Устройство для базирования деталей | 1986 |

|

SU1366357A1 |

| Самоцентрирующее зажимное приспособление | 1974 |

|

SU497147A1 |

| Накладной кондуктор для сверления отверстий в деталях | 1980 |

|

SU942905A1 |

| АГРЕГАТНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 2006 |

|

RU2357849C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

1. УСТРОЙСТВО ДЛЯ УСТАНОВКИ ДЕТАЛИ, преимущественно при сверлении, содержащее кондуктор, установленный в сферической опоре, смонтированной на основании, и приспособление для ориентации кондуктора в заданных плоскостях. отличающееся тем, что, с целью расширения технологических возможностей, сферическая опора расположена в центре масс кондуктора, а приспособление для ориентации кондуктора выполнено в виде упоров из ферромагнитного материала, закрепленных на кондукторе, рабочие плоскости каждого из которых перпендикулярны соответствующим осям обрабатываемых в кондукторе отверстий, и блока магнитов, установленного на основании с возможностью перемещения и взаимодействия с рабочими плоскостями упоров, при этом основание выполнено из ферромагнитного материала. & (Л 00 сд

1

Изобретение относится к технологическому оборудованию для выполнения отверстий в деталях и может быть использовано при сверлении, зенкеровании, растачивании и при выполнении других работ на деталях, имеющих отверстия, расположенные в различных плоскостях.

Известно устройство для установки детали, например при сверлении, содержащее кондуктор, установленный в сферической опоре, смонтированной на основании, и приспособление для ориентации кондуктора в заданных плоскостях 1.

Однако в конструкции известного устройства ограничено количество плоскостей ориентации кондуктора, что снижает его технологические возможности.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что в устройстве для установки детали, например при сверлении, содержащем кондуктор, установленный в сферической опоре, смонтированной на основании, и приспособление для ориентации кондуктора в заданных плоскостях, сферическая опора расположена в центре масс кондуктора, а приспособление для ориентации кондуктора выполнено в виде упоров из ферромагнитного материала, закрепленных на кондукторе, рабочие плоскости каждого из которых перпендикулярны соответствующим осям обрабатываемых в кондукторе отверстий, и блока магнитов, установленного на основании с возможноетью перемецдения и взаимодействия с рабочими плоскостями упоров, при этом основание выполнено из ферромагнитного материала.

Кроме того, устройство снабжено механизмами базирования детали по скрытым базам, каждый из которых выполнен в виде головки со сферической поверхностью, несущей элементы для крепления детали и смонтированной на штоке цилиндра со сферической торцевой поверхностью, например гидравлического, и вкладыща со сферическими поверхностями, снабженного магнитами для поджатия его к головке, установленного на кондукторе между цилиндром и головкой и контактирующего сферическими поверхностями со сферическими поверхностями цилиндра и головки, при этом цилиндр и головка поджаты друг к другу тарельчатыми пружинами, расположенными на штоке

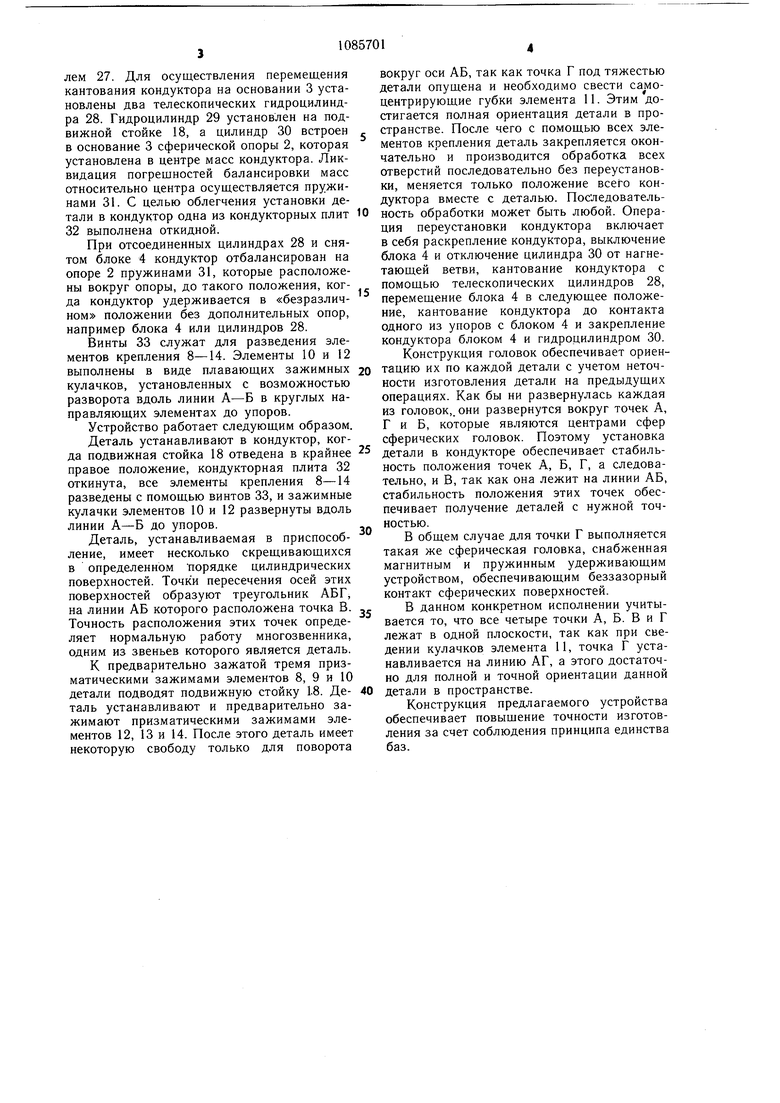

На фиг. 1, 2 и 3 показано предлагаемое устройство.

Устройство содержит кондуктор 1, установленный на сферической опоре 2, закрепленной на основании 3 из ферромагнитного материала. Приспособление для ориентации кондуктора в заданных плоскостях выполнено в виде блока 4 магнитов, установленного на основании с возможностью перемещения, и упоров 5, 6 и 7 из ферромагнитного материала, закрепленных на кондукторе, рабочие поверхности каждого из которых перпендикулярны соответствующим осям обрабатываемых в кондукторе отверстий. Для установки и закрепления детали в кондукторе служат элементы 8-14. Элементы 8, 9 и 10 установлены на головке 15 механизма для базирования детали по скрытым базам, смонтированного на неподвижной стойке 16. Элементы 12, 13 и 14 установлены на головке 17 другого механизма для базирования детали по скрытым базам, закрепленного на подвижной стойке 18 кондуктора, гидроприводом 19 и ручным приводом 20. Каждая головка имеет сферическую поверхность и смонтирована на штоке 21 гидроцилиндра 22 со сферической торцевой поверхностью. Каждый механизм для базирования детали по скрытым базам содержит вкладыш 23 со сферическими поверхностями, снабженный магнитами 24 с полюсами 25 для поджатия его к головке. Вкладыш установлен между цилиндром и головкой и контактирует своими сферическими поверхностями со сферическими поверхностями цилиндра и головки.

На штоке 21 между поршнем и стенкой рабочей полости гидроцилиндра установлен пакет предварительно напряженных тарельчатых пружин 26. Управление гидроцилиндром 22, как и всеми остальными гидроцилиндрами, осуществляется распределителем 27. Для осуществления перемещения кантования кондуктора на основании 3 установлены два телескопических гидроцилиндра 28. Гидроцилиндр 29 установлен на подвижной стойке 18, а цилиндр 30 встроен в основание 3 сферической опоры 2, которая установлена в центре масс кондуктора. Ликвидация погрещностей балансировки масс относительно центра осуществляется пружинами 31. С целью облегчения установки детали в кондуктор одна из кондукторных плит 32 выполнена откидной. При отсоединенных цилиндрах 28 и снятом блоке 4 кондуктор отбалансирован на опоре 2 пружинами 31, которые расположены вокруг опоры, до такого положения, когда кондуктор удерживается в «безразличном положении без дополнительных опор, например блока 4 или цилиндров 28. Винты 33 служат для разведения элементов крепления 8-14. Элементы 10 и 12 выполнены в виде плавающих зажимных кулачков, установленных с возможностью разворота вдоль линии А-Б в круглых направляющих элементах до упоров. Устройство работает следующим образом. Деталь устанавливают в кондуктор, когда подвижная стойка 18 отведена в крайнее правое положение, кондукторная плита 32 откинута, все элементы крепления 8-14 разведены с помощью винтов 33, и зажимные кулачки элементов 10 и 12 развернуты вдоль линии А-Б до упоров. Деталь, устанавливаемая в приспособление, имеет несколько скрещивающихся в определенном порядке цилиндрических поверхностей. Точки пересечения осей этих поверхностей образуют треугольник АБГ, на линии АБ которого расположена точка В. Точность расположения этих точек определяет нормальную работу многозвенника, одним из звеньев которого является деталь. К предварительно зажатой тремя призматическими зажимами элементов 8, 9 и 10 детали подводят подвижную стойку 1.8. Деталь устанавливают и предварительно зажимают призматическими зажимами элементов 12, 13 и 14. После этого деталь имеет некоторую свободу только для поворота вокруг оси АБ, так как точка Г под тяжестью детали опущена и необходимо свести самоцентрирующие губки элемента 11. Этимдостигается полная ориентация детали в пространстве. После чего с помощью всех элементов крепления деталь закрепляется окончательно и производится обработка всех отверстий последовательно без переустановки, меняется только положение всего кондуктора вместе с деталью. Последовательность обработки может быть любой. Операция переустановки кондуктора включает в себя раскрепление кондуктора, выключение блока 4 и отключение цилиндра 30 от нагнетающей ветви, кантование кондуктора с помощью телескопических цилиндров 28, перемещение блока 4 в следующее положение, кантование кондуктора до контакта одного из упоров с блоком 4 и закрепление кондуктора блоком 4 и гидроцилиндром 30. Конструкция головок обеспечивает ориентацию их по каждой детали с учетом неточности изготовления детали на предыдущих операциях. Как бы ни развернулась каждая из головок,.они развернутся вокруг точек А, Г и Б, которые являются центрами сфер сферических головок. Поэтому установка детали в кондукторе обеспечивает стабильность положения точек А, Б, Г, а следовательно, и В, так как она лежит на линии АБ, стабильность положения этих точек обеспечивает получение деталей с нужной точностью. В общем случае для точки Г выполняется такая же сферическая головка, снабженная магнитным и пружинным удерживающим устройством, обеспечивающим беззазорный контакт сферических поверхностей. В данном конкретном исполнении учитывается то, что все четыре точки А, Б. В и Г лежат в одной плоскости, так как при сведении кулачков элемента 11, точка Г устанавливается на линию АГ, а этого достаточно для полной и точной ориентации данной детали в пространстве. Конструкция предлагаемого устройства обеспечивает повыщение точности изготовления за счет соблюдения принципа единства баз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2851631/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-11-19—Подача