2. Устройство для осуществления способа, формирования корпуса судна, содержащее ферму с кондуктором, размещенную в круговом элементе, установленном на роликовых опорах, соединенном с приводом и снабженном стопором, захваты-фиксаторы для секций, смонтированные с возможностью перемещения, толкатели для продольных перемещений секций и прижим для их обжатия, отличающееся тем, что, с целью повышения производительности труда, ферма выполнена эксцентричной V-образной формы и снабжена разъемом, кондуктор выполнен со съемными подвижными рамами с проемами для выщеуказанных прижимов.

3. Устройство по п. 2, отличающееся тем, что ферма снабжена направляющими, на которых установлены с возможностью перемещения балки для крепления на них выщеуказанных захватов-фиксато15ов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления блока судна | 1981 |

|

SU984921A1 |

| Способ изготовления цилиндрической вставки корпуса судна | 1983 |

|

SU1105372A1 |

| Способ изготовления корпуса судна | 1982 |

|

SU1011441A1 |

| Способ изготовления криволинейных днищевых секций корпуса судна и устройство для его осуществления | 1979 |

|

SU787256A1 |

| Способ сборки объемных конструкций борта и днища при формировании блоков корпуса судна | 1983 |

|

SU1105371A1 |

| Способ постройки судна (его варианты) | 1982 |

|

SU1070053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУБЛОКА ЦИЛИНДРИЧЕСКОЙ ВСТАВКИ ДЛЯ СУДНА С ДВОЙНЫМ КОРПУСОМ И ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460665C1 |

| Способ сборки корпуса судна изСЕКций и уСТРОйСТВО для ЕгО ОСущЕ-СТВлЕНия | 1979 |

|

SU796056A1 |

| Стапель-кондуктор | 1961 |

|

SU144415A1 |

| Устройство для изготовления объемного блока корпуса судна | 1979 |

|

SU1224208A2 |

1. Способ формирования корпуса судна, заключающийся в изготовлении борто/ / ://,л, 5 f W вой, палубной и днищевой секции, закреплении закладной секции во вращающемся кондукторе и образовании блока секций путем поворота кондуктора и подсоединения к закладной секции других секций, переборок и узлов насыщения, отличающийся тем, что, с целью повышения производительности труда, в кондукторе закрепляют бортовую палубиую и днищевую секции, выравнивают относительно бортовой палубную и днищевую секции, к бортовой подсоединяют переборки, палубную секцию наклоняют, укладывают узлы насыщения и крепят их к днищевой секции, устраняют наклон палубной секции и образуют блок секций. 22 S /5

f

Изобретение относится к судостроению, в частности к формированию корпусов для судов.

Известен способ формирования корпуса судна, заключающийся в изготовлении бортовой, палубной и днищевой секций, закреплении закладной секции во вращающемся кондукторе, образовании блока секций путем поворотов кондуктора и подсоединения к закладной секции других секций, переборок и узлов насыщения.

Устройство для осуществления известного способа содержит ферму с кондуктором, размещенную в круговом элементе, установленном на роликовых опорах, соединенном с приводом и снабженном стопорром, захваты-фиксаторы для секций, смонтированные с возможностью перемещения, толкатели продольных перемещений секций и прижимы обжатия 1.

Однако изготовление судна характеризуется низкой производительностью труда в результате больщого количества пригоночных работ из-за сложности контроля за выполнением многих операций.

Цель изобретения - повыщение производительности труда.

Поставленная цель достигается тем, что согласно способу формирования корпуса судна, заключающемуся в изготовлении бортовой, палубной и днищевой секций, закреплении закладной секции во вращающемся кондукторе и образовании блока секций путем поворотов кондуктора и подсоединения к закладной секции других секций, переборок и узлов насыщения, , в кондукторе закрепляют бортовую секцию, выравнивают палубную и днищевую секции относительно бортовой, к которой подсоединяют переборки, палубную секцию наклоняют, укладывают узлы насыщения и крепят их к днищевой секции, устраняют наклон палубной секции и образуют блок секций.

Устройство для осуществления способа формирования корпуса судна, содержащее ферму с кондуктором, размещенную в круговом элементе, установленном на роликовых опорах, соединенном с приводом и снабженном стопором, захваты-фиксаторы для секций, смонтированные с возможностью перемещения, толкатели для продольных перемещений секций и прижимы для их обжатия, ферма выполнена эксцентричной V-образной формьГ и снабжена разъемом, кондуктор выполнен со съемными подвижными рамами с проемами для прижимов.

Ферма может быть снабжена направляющими, на которых установлены с возможностью перемещения балки для крепления на них захватов-фиксаторов.

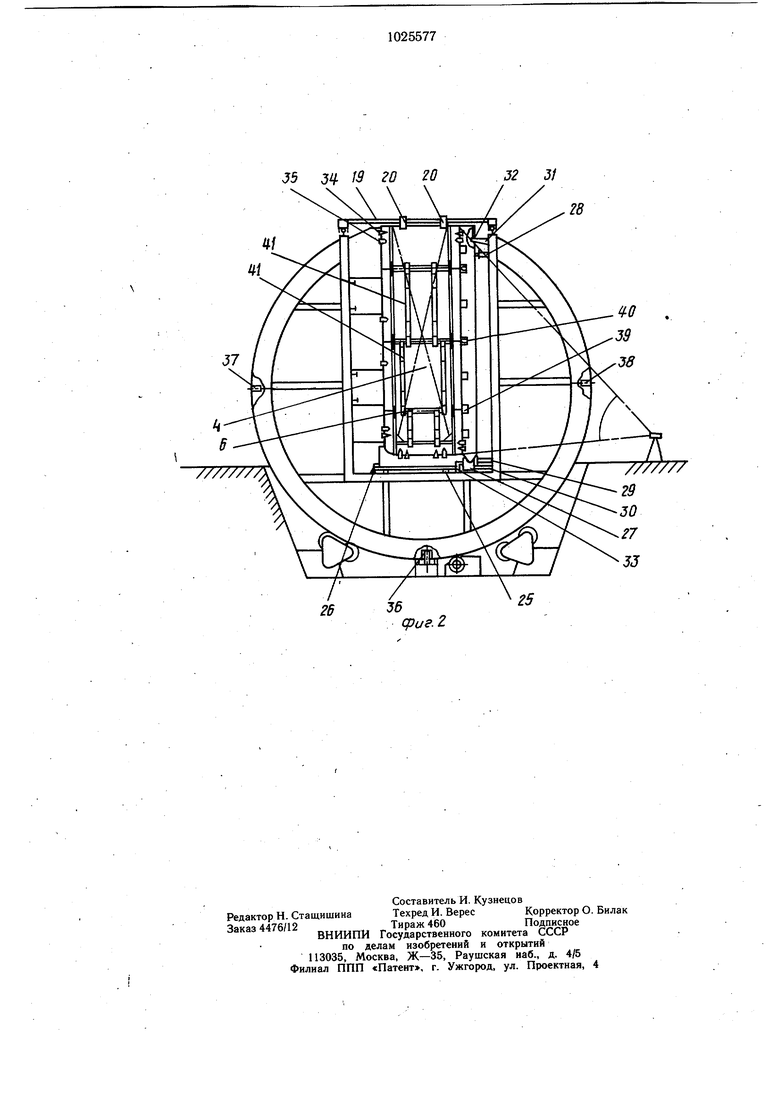

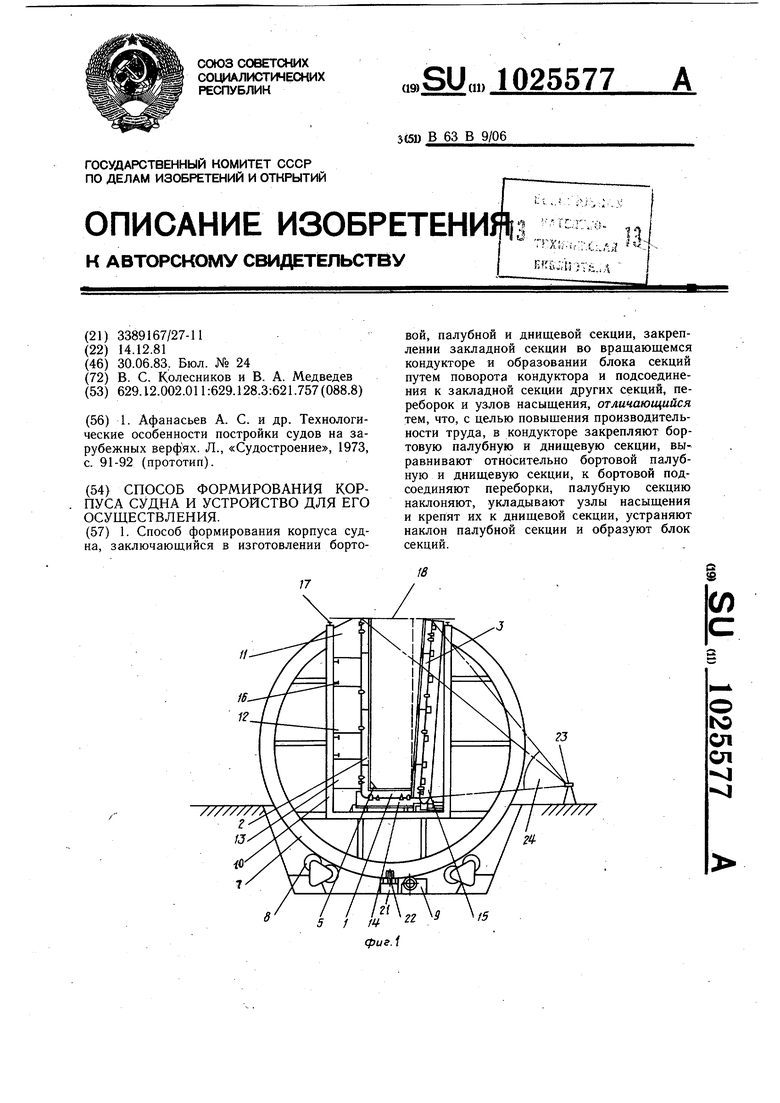

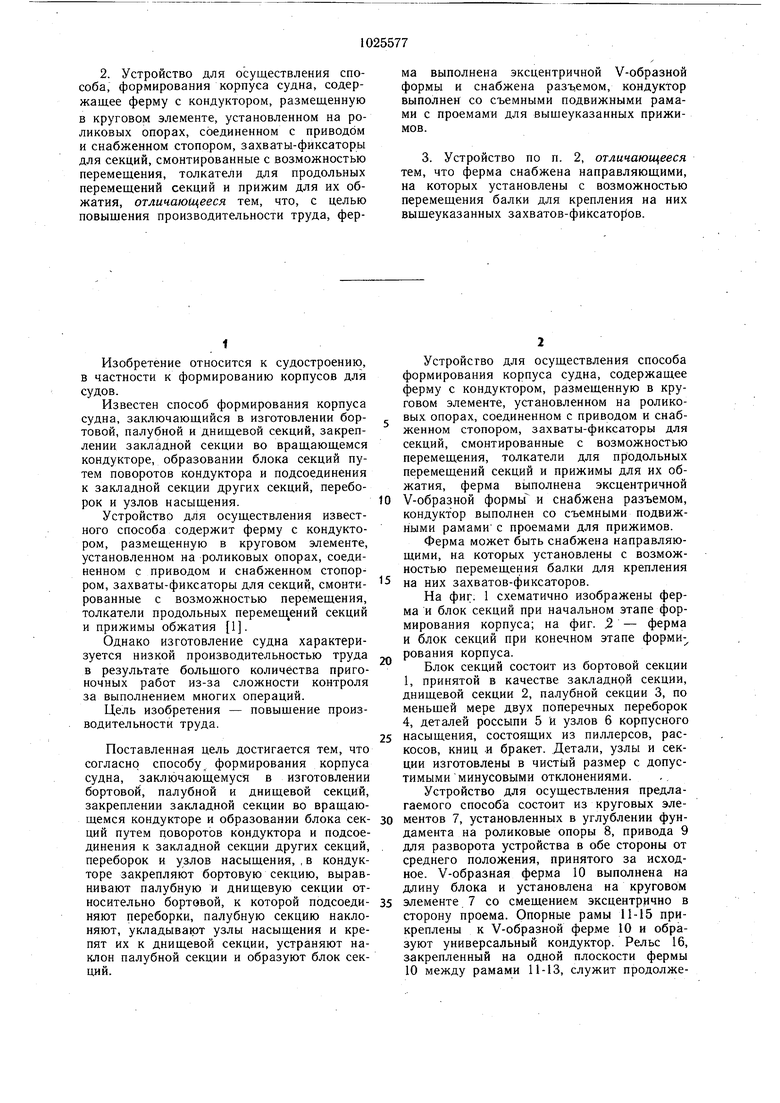

На фиг. 1 схематично изображены ферма и блок секций при начальном этапе формирования корпуса; на фиг. 2 - ферма и блок секций при конечном этапе формирования корпуса.

Блок секций состоит из бортовой секции 1, принятой в качестве закладной секции, днищевой секции 2, палубной секции 3, по меньщей мере двух поперечных переборок 4, деталей россыпи 5 и узлов б корпусного насыщения, состоящих из пиллерсов, раскосов, книц и бракет. Детали, узлы и секции изготовлены в чистьш размер с допустимымиминусовыми отклонениями.

Устройство для осуществления предлагаемого способа состоит из круговых элементов 7, установленных в углублении фундамента на роликовые опоры 8, привода 9 для разворота устройства в обе стороны от среднего положения, принятого за исходное. V-образная ферма 10 выполнена на длину блока и установлена на круговом элементе 7 со смещением эксцентрично в сторону проема. Опорные рамы 11-15 прикреплены к V-образной ферме 10 и образуют универсальный кондуктор. Рельс 16, закрепленный на одной плоскости фермы 10 между рамами 11-13, служит продолжением путем построечного места при наклоне устройства в сторону этой плоскости на направляющих 17, размещенных вдоль плоскости монтажного паза 18 и установленных с возможностью перемещения балки 19, снабженной захватами-фиксаторами 20. Стопорное устройство 21, содержащее автоматику отключения привода и гащения энергии вращения кругового элемента 7, и упор 22 для точной установки кругового элемента 7 в одном из трех основных положений. По меньщей мере два прибора 23 (например лазерные) для задания плоскостей монтажных стыков 24 и плоскости монтажного паза 18 предназначены для контроля при сборке блока секций со стопорением круговых элементов в одном из основных положений с наклоном на 90° от исходного положения.

Рамы 11-13 универсального кондуктора прикреплены к ферме неподвижно, рамы , 14 и 15 - с возможностью перемещения на заданное расстояние, обеспечивающее достаточный зазор между опорными поверхностями рам 14 и 15 и блоком секций при его удалении на тележках (не показаны) из устройства.

Перемещение рамы 14 обеспечивается, например, с помощью винтовых домкратов 25, а точное возвращение в исходное положение - с помощью ограничителей 26.

Рама 15 смонтирована с возможностью разворота на угол 20-30 вокруг щарниров 27 с помощью гидроцилиндров 28 при выдвинутых штоках гидроцилиндров 29, соединенных с основанием щарниров 27, и с возможностью перемещения на заданное расстояние при втягивании щтоков гидроцилиндров 28 и 29, при этом нижний торец рам 15 скользит основанием щарниров 27 по направляющим 30. Отверстия в основании щарниров 27, в которые заводятся цапфы штоков гидроцилиндров 29, выполнены овальными цдя обеспечения самоустановки рам 15 относительно углового соединения секции 1 и 2 блока при развороте. Точная установка рамы 15 при настройке кондуктора обеспечивается ограничителями 31 со стопорами 32 и ограничителями 33, которые выполнены подпружиненными.

Рамы 11-15 расположены вдоль монтажных стыков 24 блока секций, а рамы 11 и 15 снабжены дополнительно вдоль монтажного паза 18 фиксаторами 34 и прижимами 35.

Круговой элемент 7 имеет гнезда 36 для установки устройства в исходное положение и гнезда 37 и 38 для установки устройства с наклоном на 90° в обе стороны от исходного положения, в которые входят упоры 22 стопорного устройства 21, гидрбстанцию и балласт грубой стабилизации устройства (не показанй).

Опорные элементы рам 1ЫЗ и 15 выполнены с проемами 39, в которых смонтированы приспособления для крепления переставных прижимов 40.

Привод 3 разворота устройства выполнен, например, в виде лебедки, к барабану 5 которой закреплены тросы, охватывающие свободными концами круговой элемент 7 в обе стороны от привода 9 и прикрепленные к нему таким образом, что обеспечивается разворот по меньщей мере на 90° в обе стороны исходного положения (конструкция привода не показана). Для установки узлов 6 корпусного насыщения устройство снабжено регулируемыми фиксирующими опорами 41, крепление которых осуществляется за набор секции 1 или за ранее установленные узлы корпусного насы5 щения 6.

Фиксаторы 34, установленные по теоретическому положению плоскостей монтажных стыков 24 и монтажного паза 18, задаваемых приборами 23, снабжены толкатеQ лями (не показаны) винтового типа для точной установки секций, выполненных с минусовыми допусками, и получения общих минимальных отклонений собранного блока секций.

В соответствии с предлагаемым способом устройство разворачивают в исходное положение, для. чего с помощью привода 9 пдворачивают круговые элементы 7, связанные фермой, до западания упоров 22 стопорного устройства 21 в гнезда 36 каждого кругового элемента 7. Домкратами

0 25 выдвигают раму 14 до упора в ограничители 26.

С помощью крана (не показан) на раму 14 укладывают бортовую секцию I, выравнивают по фиксаторам 34 и прикрепляют к раме 14 прижимами 35 по монтажным

5 стыкам 24. Результатом данной операции является точное фиксирование стыковых кромок общивки бортовой секции 1 и устранение общих упругих деформаций секции перед установкой днищевой 2 и палубной 3 секций. С помощью гидроцилиндров 28 и 29 устанавливают раму 15 Б исходное положение, при этом щтоки гидродилиндров 29 выдвигают на полный выход .и перемещают щарниры 27, с которыми соединена рама 15, по направляющим 30 до упора в

5 ограничители 33, а щтоки гидроцилиндров 28 выдвигают раму 15 до упора в ограничители 31 и закрепляют в приданном положении стопорами 32.

Краном подают днищевую секцию 2, ориентируют относительно плоскостей монтажных стыков 24 по фиксаторам 34 рам 11-13, затем относительно плоскости монтажного паза 18 по фиксаторам 34, временно прикрепляют секцию 2 к раме 13 прижимами 35, выводят упоры 22 из гнезд 36 и поворачивают устройство 7 на 90° при ослабленных стропах, соединяющих секцию с гаком крана, до западания упоров 22 стопорного устройства 21 в гнезда 37. В инжнем положении отсоединяют такелажные стропы, окончательно выравнивают секцию 2 по ограничителям 33, используя толкатели, и закрепляют по стыкам 24 в пазу 18 прижимами 35, после чего соединяют секции 1 и 2 между собой по обшивке и набору и возвращают устройство в исходное положение.

Выполнение операций по предлагаемоиу способу позволяет секции, изготовленной в чистый размер, установить с минимальными отклонениями относительно теоретических плоскостей монтажных стыков 24 и монтажного паза 18 корпуса судна, обеспечивая, таким образом, возможность механизированной сборки блоков на стапеле без удаления припусков (скрытых припусков) , а допустимые погрешности изготовления по набору и обшивке перенести на внутриблочное соединение секций борта 1 и дниш.а 2, выполнение которого производится в удобном положении в кондукторе.

Аналогично днишевой секции 2 подают, выравнивают и закрепляют временно секцию палубы 3, поворачивают устройство на 90° до западания упоров 22 в гнезда 38, выравнивают по фиксаторам 34 и закрепляют прижимами 35, контролируют приборами 23 взаимное положение 1-3 и соединяют по обшивке в удобном положении секции 1 и 3. Отдают стопоры 32 закрепления рамы 15 к ограничителям 31 и, втягивая штоки гидроцилиндров 28 при выдвинутых штоках гидроцилиндров 29, поворачивают раму 15 с палубной секцией 3 вокруг шарниров 27 в сторону близлежащей плоскости фермы 10, после чего выводят упоры 22 из гнезд 38 и возвращают устройство в исходное положение.

По разметке, выполненной на балках 19, с помощью захватов-фиксаторов 20 переборки 4 прикрепляют к балкам 19, краном подают переборки 4 в блок секций и устанавливают балками 19 на направляющие 17, выравнивают по вертикали относительно секций 1-3 с помощью подвижных балок 19, закрепляя их на направляющих 17, после чего соединяют переборки 4 с бортовой секцией 1 и в местах прилегания с днищевой секцией 2. На набор бортовой секции 1 устанавливают регулируемые фиксирующие опоры 41, настраивают и закрепляют. Краном подают узлы 6 корпусного насыщения с установленными фиксирующими опорами 41 следующего яруса и укладывают на фиксирующие опоры нижнего яруса. После выравнивания временно раскрепляют секции днища 2, подают краном связанные с помощью фиксирующих опор 41 узлы 6 корпусного насыщения верхних ярусов.

устанавливают не ранее установленные регулируемые фиксирующие опоры, с помощью гидроцилиндров 28 возвращают раму 15 в исходное положение до упора в ограничители 31, закрепляют стопорами 32 и временно прикрепляют узлы 6 к секции днища 2. Поворачивают устройство на 90° (до западания упоров 22 в гнезда 37) с помощью прижимов 40, устанавливаемых в проемы 39 рам 15, окончательно сближают секции

палубы 3 и днища 2 с переборками 4 и узлами корпусного насыщения, с помощью регулируемых фиксирующих опор 41 выравнивают узлы 6, соединяют конструкции между собой прихватками, устанавливают детали россыпи по днищевой секции 2 и к переборкам 4. Возвращают устройство в исходное положение, удаляют краном фиксирующие опоры 41, поворачивают устройство в сторону палубной секции 3, устанавливают в удобном положении детали россыпи по палубной секции 3 и к переборкам 4, после чего выполняют сварку блока секций с подкантовкой, сначала по палубной секции 3, затем по бортовой секции 1 и днищевой секции 2, подводят тележки по рельсам 16 под блок секций, домкратами 25 отводят раму 14, гидроцилиндрами 28 и 29 после отведения стопоров 32 поднимают раму 15, пересаживают блок секций на тележки и выводят из устройства.

Использование предлагаемого способа и устройства для изготовления блоков секций корпуса обеспечивает рост производительности труда в 1,5-1,8 раза за счет сокращения до минимума пригоночных работ при соединении секции и установке корпусного насыщения, выполнения операций по сборке и сварке в удобном положении, упрощения операций ориентирования и точного базирования секций перед сборкой по фиксаторам с применением прижимов, механизации сборочных операций и автоматической сварки.

Q Применение предлагаемого способа и устройства для изготовления блоков секций в допусках создает благоприятные условия для механизации работ по сборке корпуса судна, снижения объема пригоночных работ на стапеле, составляющих до 30% от полного объема корпусных работ, ожидается увеличение на 5-10% объема сварочных работ за счет несколько больших допустимых зазоров.

Ожидаемый экономический эффект от 0 применения способа и устройства на предприятии при постройке судового корпуса упрощенной формы в год 10,0-15,0 тыс. руб.

J5 3 w го го

32 31

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Афанасьев А | |||

| С | |||

| и др | |||

| Технологические особенности постройки судов на зарубежных верфях | |||

| Л., «Судостроение, 1973, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1983-06-30—Публикация

1981-12-14—Подача