00 СЛ М

Фиг.1

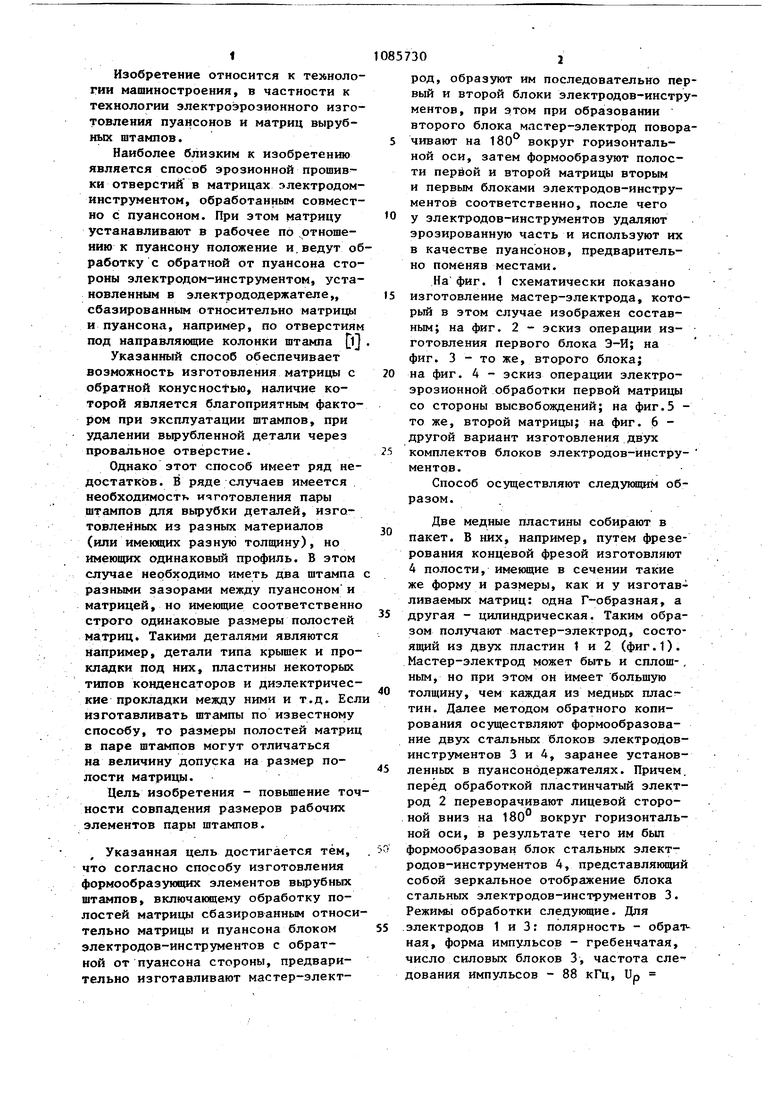

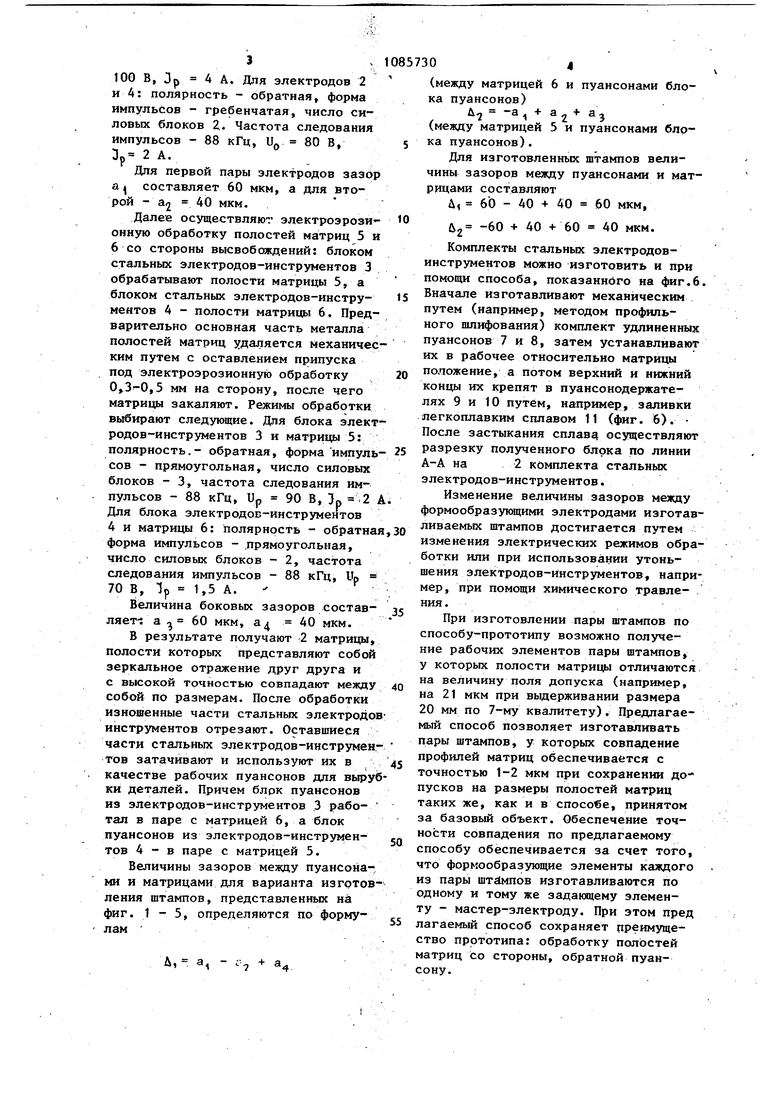

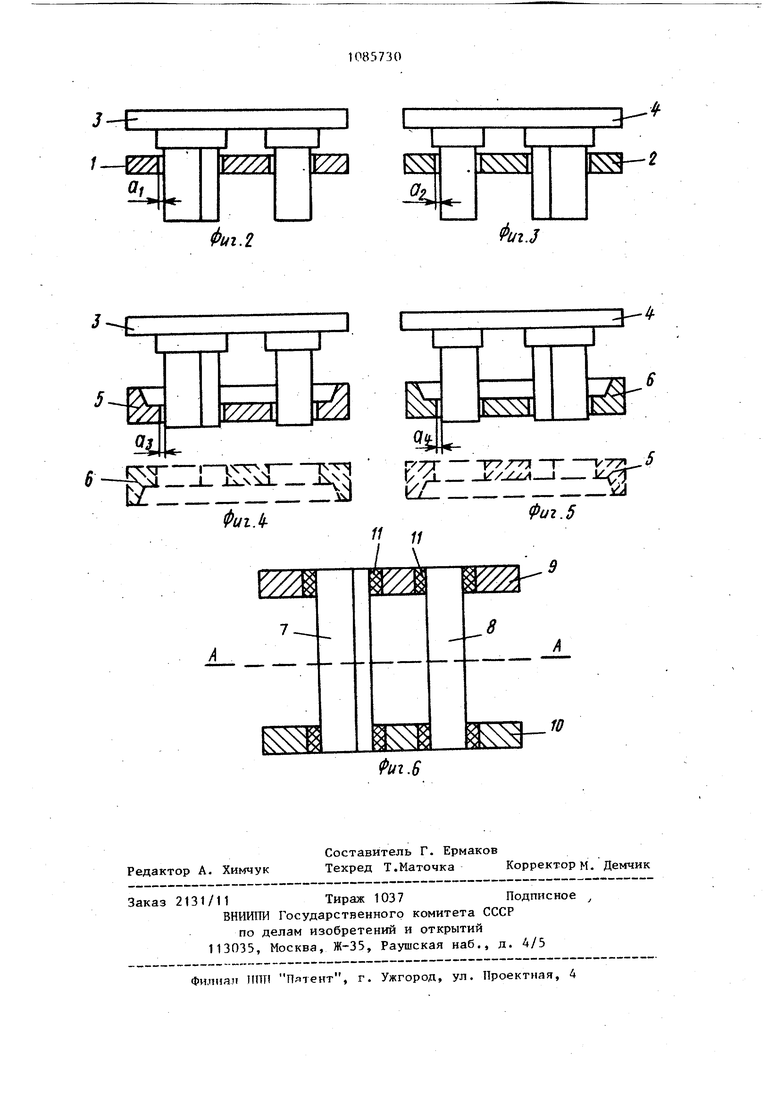

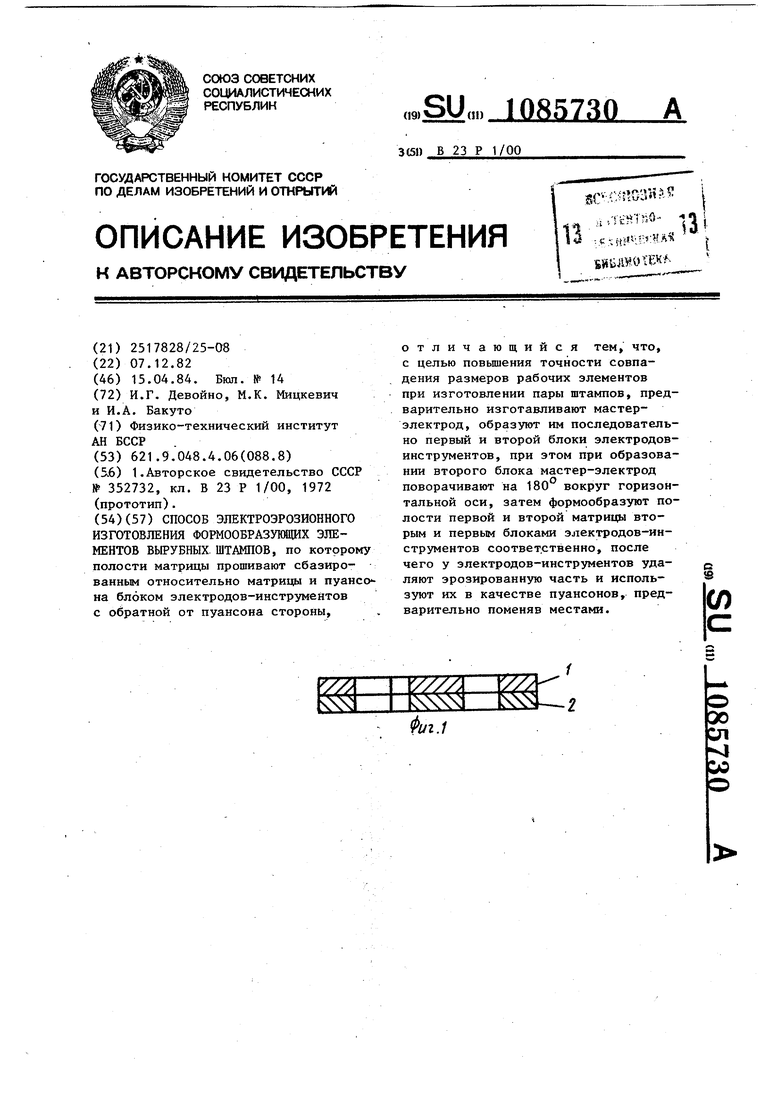

САд Изобретение относится к техноло гии машиностроения, в частности к технологии электроэроэионного изго товления пуансонов и матриц вырубных штампов. Наиболее близким к изобретению является способ эрозионной прошивки отверстий в матрицах электродом инструментом, обработанным совмест но с пуансоном. При этом матрицу устанавливают в рабочее по отношению к пуансону положение и,ведут об работку с обратной от пуансона сто роны электродом-инструментом, установленным в электрододержателе,, сбазированным относительно матрицы и пуансона, например, по отверстиям под направляющие колонки штампа lj Указанный способ обеспечивает возможность изготовления матрицы с обратной конуснoctью, наличие которой является благоприятным фактором при эксплуатации штампов, при удалении вырубленной детали через провальное отверстие. Однако этот способ имеет ряд недостатков. В ряде случаев имеется необходимость ичготовления пары штампов для вьфубки деталей, изготовленных из разных материалов (или имеющих разную толщину), но имеющих одинаковый профиль. В этом случае необходимо иметь два штампа разными зазорами между пуансоном и матрицей, но имеющие соответственно строго одинаковые размеры полостей матриц. Такими деталями являются например, детали типа крышек и прокладки под них, пластины некоторых типов конденсаторов и диэлектрические прокладки между ними и т.д. Есл изготавливать штампы по известному способу, то размеры полостей матриц в паре штампов могут отличаться на величину допуска на размер полости матрицы. Цель изобретения - повьш1ение точ ности совпадения размеров рабочих элементов пары штампов. Указанная цель достигается тем, что согласно способу изготовления формообразующих элементов вырубных штампов, включающему обработку полостей матрицы сбазированным относи тельно матрицы и пуансона блоком электродов-инструментов с обратной от пуансона стороны, предварительно изготавливают мастер-элект302род, образуют им последовательно первый и второй блоки электродов-инструментов, при этом при образовании второго блока мастер-электрод поворачивают на 180 вокруг горизонтальной оси, затем формообразуют полости первой и второй матрицы вторым и первым блоками электродов-инструментов соответственно, после чего у электродов-инструментов удаляют эрозированную часть и используют их в качестве пуансонов, предварительно поменяв местами. На фиг. 1 схематически показано изготовление мастер-электрода, который в этом случае изображен составным; на фиг. 2 - эскиз операции изготовления первого блока Э-И; на фиг. 3 - то же, второго блока; на фиг. 4 - эскиз операции электроэрозионной обработки первой матрицы со стороны высвобождений; на фиг.5 то же, второй матрицы; на фиг. 6 другой вариант изготовления двух комплектов блоков электродов-инструментов. Способ осуществляют следукицим образом. Две медные пластины собирают в пакет. В них, например, путем фрезерования концевой фрезой изготовляют 4 полости, имеющие в сечении такие же форму и размеры, как и у изготавливаемых матриц: одна Г-образная, а другая - цилиндрическая. Таким образом получают мастер-электрод, состоящий из двух пластин 1 и 2 (фиг.1). Мастер-электрод может быть и сплош-, ным, но при этом он имеет большую толщину, чем каждая из медных пластин. Далее методом обратного копирования осуществляют формообразование двух стальных блоков электродовинструментов 3 и 4, заранее установленных в пуансонодержателях. Причем, перед обработкой пластинчатый электрод 2 переворачивают лицевой стороной вниз на 180 вокруг горизонтальной оси, в результате чего им бьш формообразован блок стальных электродов-инструментов 4, представляющий собой зеркальное отображение блока стальных электродов-инструментов 3. обработки следующие. Для электродов 1 и 3: полярность - обратная, форма импульсов - гребенчатая, число силовых блоков 3, частота следования импульсов - 88 кГц, Up 100 В, Зр 4 А. Для электродов 2 и 4: полярность - обратная, форма импульсов - гребенчатая, число силовых блоков 2,. Частота следования импульсов - 88 кГц, U 80 В, Зр 2 А. идя первой пары электродов зазор а j составляет 60 мкм, а для второй - 32 40 мкм. Далее осуществляю. электроэрозионную обработку полостей матриц 5 и 6 со стороны высвобождений: блоком стальных электродов-инструментов 3 обрабатывают полости матрицы 5, а блоком стальных электродов-инструментов 4 - полости матрицы 6. Предварительно основная часть металла полостей матриц удаляется механичес ким путем с оставлением припуска под электроэрозионную обработку 0,,5 мм на сторону, после чего матрицы закаляют. Режимы обработки выбирают следующие. Для блока элект родов-инструментов 3 и матрицы 5: полярность.- обратная, форма импуль сов - прямоугольная, число силовых блоков - 3, частота следования импульсов - 88 кГц, Up 90 В, }р .2 Для блока электродов-инструментов 4 и матрицы 6: полярность - обратна форма импульсов - .прямоугольная, число силовых блоков - 2, частота следования импульсов - 88 кГц, Up 70 В, IP 1,5 А. Величина боковых зазоров составляет-: а 60 мкм, а 40 мкм. В результате получают -2 матрицы полости которых представляют собой зеркальное отражение друг друга и с высокой точностью совпадают межд собой по размерам. После обработки изношенные части стальных электрод инструментов отрезают. Оставшиеся части стальных электродов-инструмен тов затачивают и используют их в качестве рабочих пуансонов для выр ки деталей. Причем блок пуансонов из электродов-инструментов 3 работал в паре с матрицей 6, а блок пуансонов из электродов-инструментов 4 - в паре с матрицей 5. Величины зазоров между пуансона ми и матрицами для варианта изгото ления штампов, представленных на фиг. 1-5, определяются по формуламЛ, а (между матрицей 6 и пуансонами блока пуансонов) До -а (между матрицей 5 и пуансонами блока пуансонов). Для изготовленных штампов величины зазоров между пуансонами и матрицами составляют Д, 60 - 40 40 60 мкм, U2 60 + 40+60 40 мкм. Комплекты стальных электродовинструментов можно -изготовить и при помощи способа, показанного на фиг.6. Вначале изготавливают механическим путем (например, методом профильного шлифования) комплект удлиненных пуансонов 7 и 8, затем устанавливают их в рабочее относительно матрицы положение, а потом верхний и нижний концы их крепят в пуансонодержателях 9 и 10 путем, например, заливки легкоплавким сплавом 11 (фиг. 6). После застыкания сплав 1 осуществляют разрезку полученного блока по линии А-А на 2 комплекта стальных электродов-инструментов. Изменение величины зазоров между формообразукмцими электродами изготавливаемых штампов достигается путем изменения электрических режимов обработки или при использовании утоньшения электродов-инструментов, например, при помощи химического травле- . ния. При изготовлении пары штампов по способу-прототипу возможно получение рабочих элементов пары штампов, у которых полости матрицы отличаются на величину поля допуска (например, на 21 мкм при вьщерживании размера 20 мм по 7-му квалитету). Предлагаемый способ позволяет изготавливать цары штампов, у которых совпадение профилей матриц обеспечивается с точностью 1-2 мкм при сохранении допусков на размеры полостей матриц таких же, как и в способе, принятом за базовый объект. Обеспечение точности совпадения по предлагаемому способу обеспечивается за счет того, что формообразующие элементы каждого из пары штампов изготавливаются по одному и тому же задающему элементу - мастер-электроду. При этом пред лагаемый способ сохраняет преимущество прототипа: обработку полостей матриц со стороны, обратной пуансону.

Фиг.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1981 |

|

SU1077740A1 |

| Способ электроэрозионной обработки | 1978 |

|

SU742092A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1973 |

|

SU395217A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПОЛОСТЕЙ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025188C1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| СПОСОБ ЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 1972 |

|

SU352732A1 |

| Способ электроэрозионного изготовления пуансонов методом обратного копирования | 1985 |

|

SU1346363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ШТАМПОВКИ | 2003 |

|

RU2248258C1 |

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУВДИХ ЭЛЕМЕНТОВ ВЫРУБНЫХ ШТАМПОВ, по которому полости матрицы прошивают сбазированным относительно матрицы и пуансо на блоком электродов-инструментов с обратной от пуансона стороны. отличающийся тем, что, с целью повышения точности совпадения размеров рабочих элементов при изготовлении пары штампов, предварительно изготавливают мастерэлектрод, образуют им последовательно первый и второй блоки электродовинструментов, при этом при образовании второго блока мастер-электрод поворачивают на 180° вокруг горизонтальной оси, затем формообразуют полости первой и второй матрицы вторым и первым блоками электродов-инструментов соответственно, после чего у электродов-инструментов удаi ляют эрозированную часть и исполь(Л зуют их в качестве пуансонов, предварительно поменяв местами.

L с Г Ч 1-IW, U. - ФигЛ

til I

Фиг.6 Т . Фиг.5 В

Авторы

Даты

1984-04-15—Публикация

1982-12-07—Подача