1

Изобретеиие относится к электроэрозионной обработке полостей матриц вырубных штампов с малыми относительными размерами пуансона и полости в матрице.

Известен способ электроэрозионной обработки полости матрицы, осуществляемой с использованием в качестве электрода-инструмента пуансона, рабочую часть которого утоняют за счет предварительной прошивки отверстия в съемнике 1.,

Однако электроэрозионная прошивка профилированным электродом приводит к образованию конусности в обрабатьшаемой полости. Хотя это явление находит применение при изготовлении матриц штампов с вырубкой деталей на провал, но для большого количества штампов конусность рабочего пояска не допускается.

Цель изобретения - обеспечение точности сопряжения пуансона-матрицы с требуемым зазором и равномерного расположения зазора по высоте рабочего пояска матрицы.

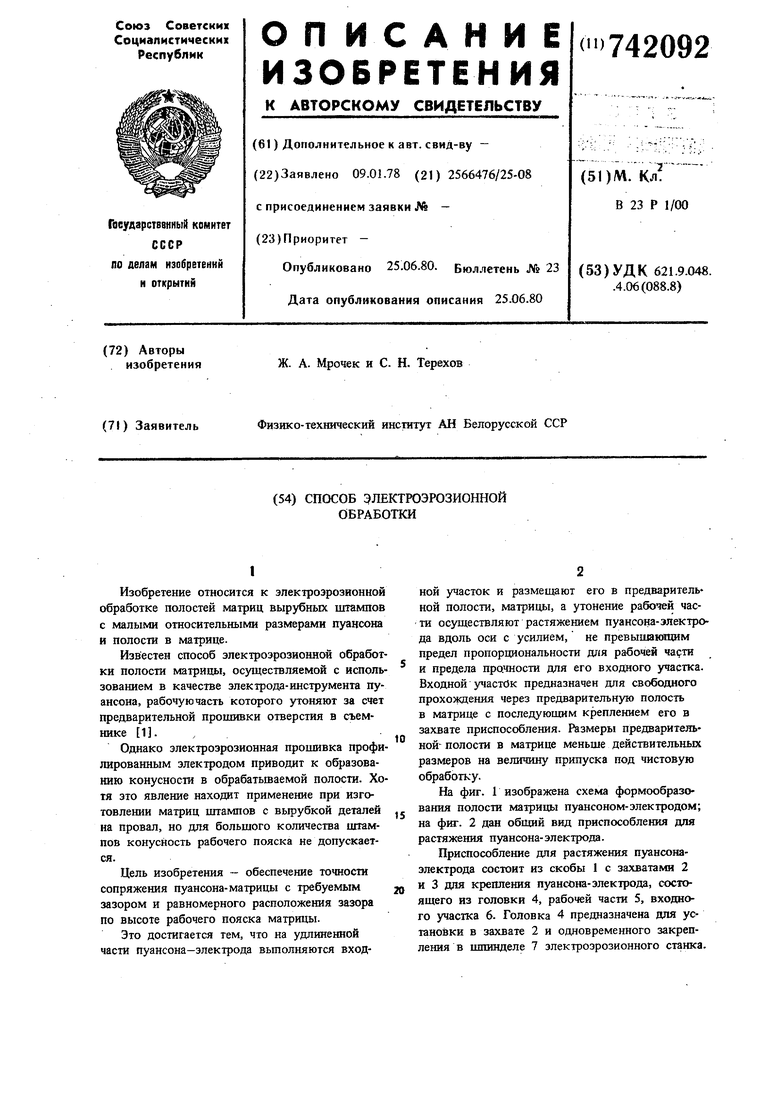

Это достигается тем, что на удлиненной части пуансона-электрода вьшолняются входНОЙ участок и размещают его в предварительной полости, матрицы, а утонение рабочей части осуществляют растяжением пуансона-электрода вдоль оси с усилием, не превышающим предел пропорциональности для рабочей и предела прочности для его входного участка. Входной участок предназначен для свободного прохождения через предварительную полость в матрице с последующим креплением его в захвате приспособления. Размеры предварительной- полости в матрице меньше действительных размеров на величину припуска под чистовую обработку.

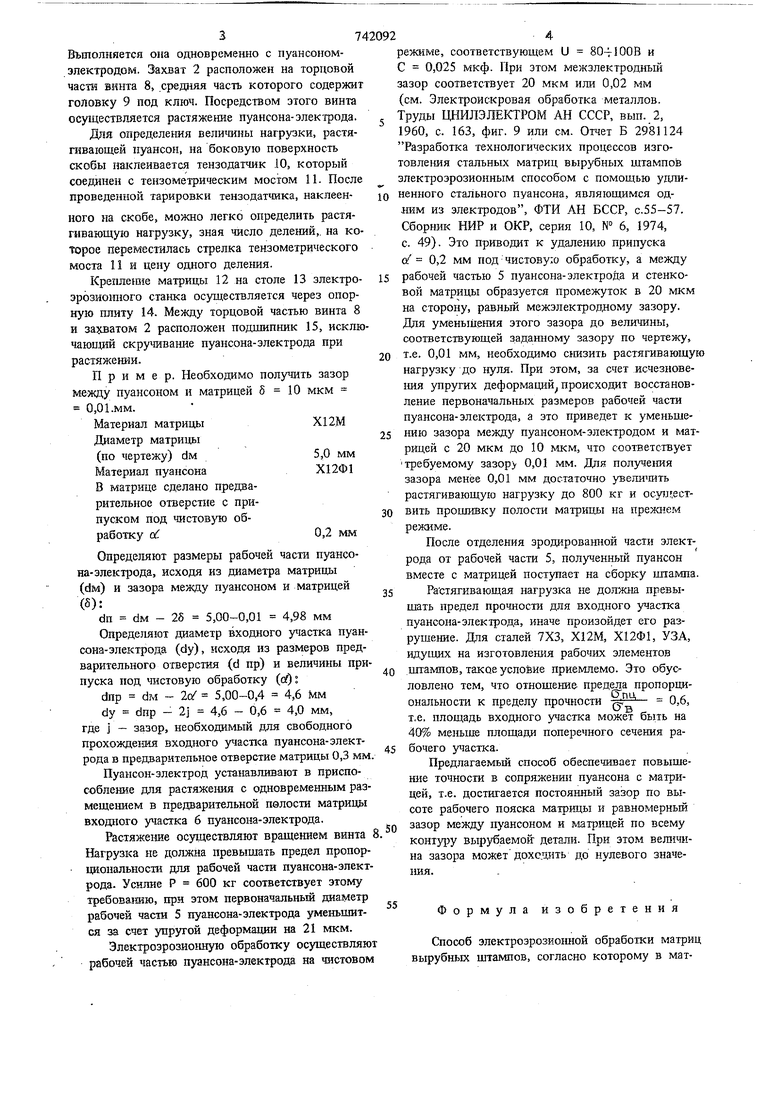

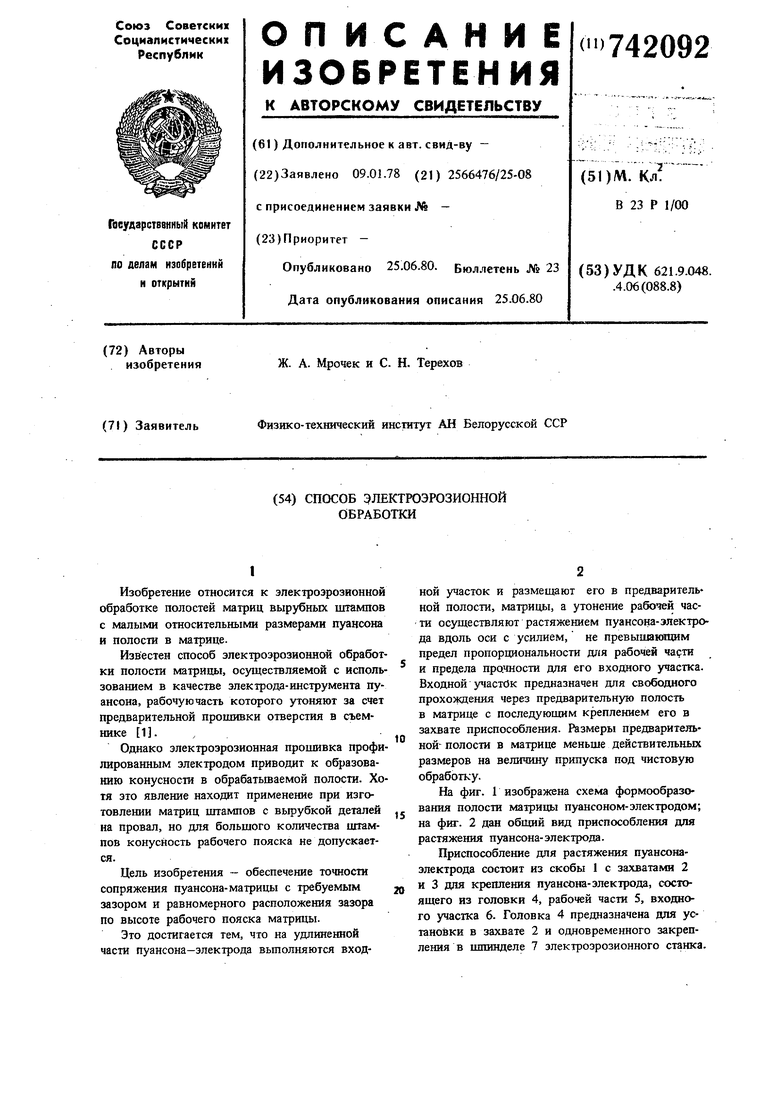

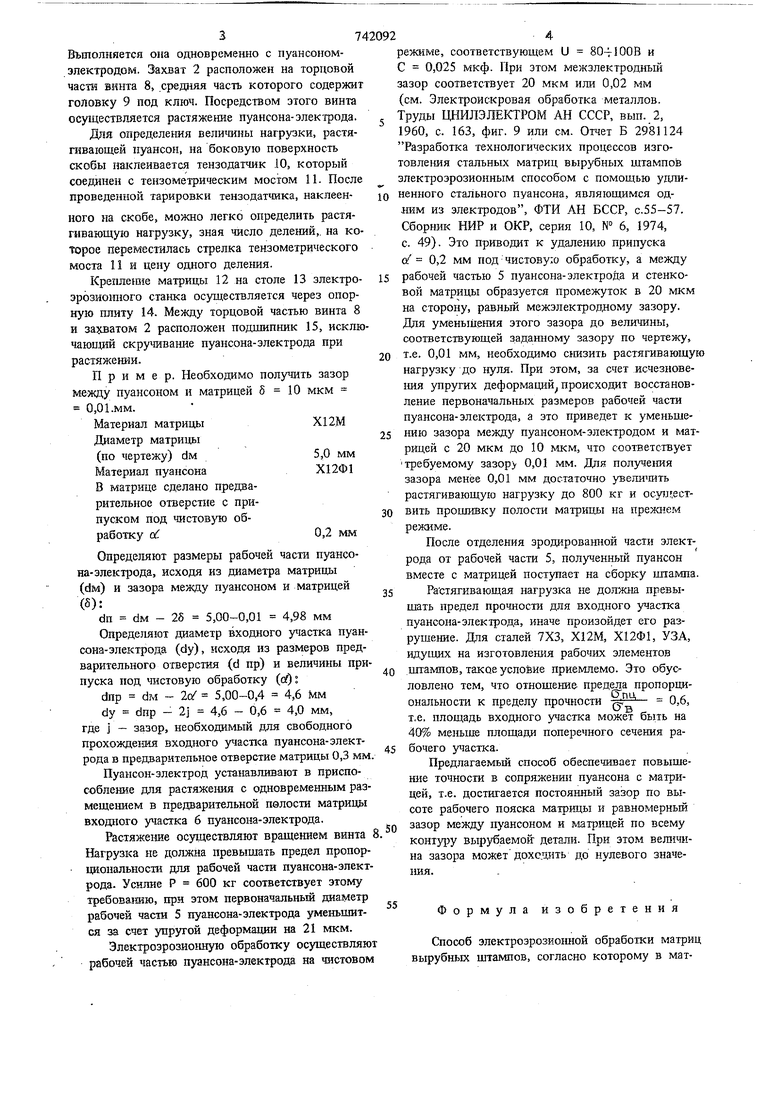

На фиг. 1 изображена схема формообразования полости матрицы пуансоном-электродом; на фиг. 2 дан общий вид приспособления для растяжения пуансона-электрода.

Приспособление для растяжения пуансонаэлектрода состоит из скобы 1 с захватами 2 и 3 для крепления пуансона-электрода, состоящего из головки 4, рабочей части 5, входного участка 6. Головка 4 предназначена для установки в захвате 2 и одновременного закрепления в шпинделе 7 электроэрозионного станка.

Выполняется она одновременно с нуансономэлектродом. Захват 2 расположен на торцовой частн винта 8, средняя часть которого содержит головку 9 под ключ. Посредством этого винта осуществляется растяжение пуансона-электрода. Для определе1шя велишны нагрузки, растяП вающей пуансон, на боковую поверхность скобы наклеивается тензодатчик 10, который соединен с тензометрическим мостом И. После проведенной тарировки тензодатчика, наклеенного на скобе, можно легко определить растягивающую нагрузку, зная число делений,, на которое переместилась стрелка тензометрического моста 11 и цену одного делеьшя.

Креплегое матрицы 12 на столе 13 злектроэрозионного станка осуществляется через опорную плиту 14. Между торцовой частью винта 8 и за шатом 2 расположен пощнипник 15, исключающий скручивание пуансона-электрода при растяжении.

Пример. Необходимо получить зазор между пуансоном и матрицей 5 10 мкм 0,01.мм.

Материал матрицыХ12М

Диаметр матрицы

(по чертежу) dM5,0 мм

Материал пуансонаХ12Ф1

В матрице сделано предварительное отверстие с припуском под чистовую обработку oL0,2 мм

Определяют размеры рабочей части пуансона-электрода, исходя из диаметра матрицы (dM) и зазора между пуансоном и матрицей

(5):

dn dM - 26 5,00-0,01 4,98 мм

Опредетшют диаметр входного участка пуансона-электрода (dy), исходя из размеров предварительного отверстия (d пр) и величины припуска под тастовую обработку (d):

dap dM - Ic/ 5,00-0,4 4,6 Мм

dy dnp - 2j 4,6 - 0,6 4,0 MM, где j - зазор, необходимый для свободного прохождеш-ш входного учаспса пуансона-электрода в предзарительное отверстие матрицы 0,3 мм

Пуансон-электрод устанавливают в приспособление для растяжения с одновременным размещением в предварительной пелости матрицы входного участка 6 пуансона-электрода.

Растяжение осуществляют вращением винта Нагрузка не должна превышать предел пропор циональности для рабочей части пуансона-электрода. Усилие Р 600 кг соответствует этому требова шю, при этом первоначальный диаметр рабочей часта 5 пуансона-электрода уменьшится за счет упругой деформации на 21 мкм.

Электроэрозио1шую обработку осуществляю рабочей частью пуансона-электрода на чистовом

режиме, соответствующем U и С 0,025 мкф. При этом межзлектродньш зазор соответствует 20 мкм или 0,02 мм (см. Электроискровая обработка металлов. Труды ЦНИЛЭЛЕКТРОМ АН СССР, вып. 2, 1960, с. 163, фиг. 9 или см. Отчет Б 2981124 Разработка технологических процессов изготовления стальных матриц вырубных штампов электроэрозионным способом с помощью удлиненного стального пуансона, являющимся одним из электродов, ФТИ АН БССР, с.55-57. Сборник НИР и ОКР, серия 10, № 6, 1974, с. 49). Это приводит к удалению припуска G - 0,2 мм под чистовую обработку, а между рабочей частью 5 пуансона-электрода и стенковой матрицы образуется промежуток в 20 мкм на сторону, равный межэлектроддому зазору. Для уменьщения этого зазора до величины, соответствующей заданному зазору по чертежу, т.е. 0,01 мм, необходимо сьшзить растягивающую нагрузку до нуля. При этом, за счет исчезновения упругих деформаций происходит восстановление первоначальных размеров рабочей части пуансона-электрода, а это приведет к уменьшению зазора между пуансоном-электродом и матрицей с 20 мкм до 10 мкм, что соответствует требуемому зазор 0,01 мм. Для получения зазора менее 0,01 мм достаточна увелишть растягивающую нагрузку до 800 кг и ocyjJ ecTвить прошивку полости матрицы на прежнем режиме.

После отделения эродированной части электрода от рабочей части 5, полученный пуансон вместе с матрицей поступает на сборку нлампа.

Растягивающая нагрузка не должки превышать предел прочности для входного участка пуансона-электрода, иначе произойдет его разрущение. Для сталей 7X3, Х12М, Х12Ф1, УЗА, идущих на изготовления рабочих элементов штампов, такое условие приемлемо. Это обусловлено тем, что отноше ше предела пропорциональности к пределу прочности 0,6, т.е, площадь входного З 1астка может быть на 40% меньше площади поперечного сечения рабочего участка.

Предлагаемый способ обеспечивает повышение точности в сопряжении пуансона с матрицей, т.е. достигается постоянный зазор по высоте рабочего пояска матрицы и равномерньй зазор между пуансоном и матрицей по всему конту1зу вырубаемой детали. При этом величина зазора можетдохсда1ть до нулевого значения.

Формула изобретения

Способ электроэрозио1шой обработки матриц вырубных штампов, согласно которому в матрице предварительно изготавливают отверстие, а в качестве электрода - инструмента используют пуансон, рабочую часть которого утоняют отличающийся тем, что, с целью повышения точности сопряжения, процесс ведут пуансоном, рабочая часть которого снабжена входным участ1 ом, размещенным в отверстии матрицы, а утонение рабочей части осуществляют за счет приложения к пуансону растягнвйющего усилия, величина которого не превышает предела пропорщгональности для рабочей ч-зсти и предела прочности для входного участка .

Источники информации, принятые во внимание при экспертизе 1. Авторское сввдетельство СССР № ЗЧ5217, кл. В 23 Р 1/12, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ электроэрозионного изготовления формообразующих элементов вырубных штампов | 1982 |

|

SU1085730A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| СПОСОБ ОБРАБОТКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ШТАМПА | 1993 |

|

RU2076025C1 |

| СПОСОБ ЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 1972 |

|

SU352732A1 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1973 |

|

SU395217A1 |

Авторы

Даты

1980-06-25—Публикация

1978-01-09—Подача