Изобретение относится к электрофизическим и эпектрохимическим методам обработки, а именно ж способу изготовления электрода-инструмента для эпектроэрозионной прошивки. Известен способ изготовления электродов-инструментов для электрюэрозионной прошивки освобождений в провальных частях сложнофасонных рабочих окон матриц вырубных штампов, согласно которому на матрице, рабочие окна которой выполнены с параллельными оси боковыми стенками, с помощью пуансона с выпускным торцом, вырубают чашеобразные элементы из пластин тонколистового материала с высокой электропроводностью, которые затем подвергают правке., при давая им плос кую форму, собирают в пакет требуемой высоты и используют его в качестве рабочей части электрода инструмента ij . Если с помощью пуансона с выпуклым торцом вырубают чашеобразные элементы с одинаково отогнутыми в каждом нормальном к контуру сечении краями, после ИХ правки и сборки в пакет получают электрод-инструмент с эквидистантно уветш- ченным по отнсшешпо к рабочему окну матришь профютем. Огщако необходимость изготовления оснастки второго порядка в виде вырубного пуансона с выпуклым торцом расчетной или увеличенной (по сравнению с расчетной) кривизны влечет за собой увели- чеияе общей трудоемкости изготовления электродов-инструментов. Цель изобретения - снижение обшей трудоемкости изготовления электрода-инструмента за счет исключения затрат на изготовление соответствующего рабочему окну матрицы индивидуального вырубногчэ пуансона с выпуклым торцом. Указанная цель достигается тем, что вырубку чашеобразных элементов осуществляют пуансоном в виде плоской плиты, п екрывающей рабочее окно матрицы, при этом воздействуют торцом пуансона на штампуемую пластину через промежу-

точную прокладку из легко деформируемого материала.

Возможно использование в качестве промежуточной прокладки и пластины из эластичного материала, например полиуре тана, помещенной в охватывающую пуан сон обойму.

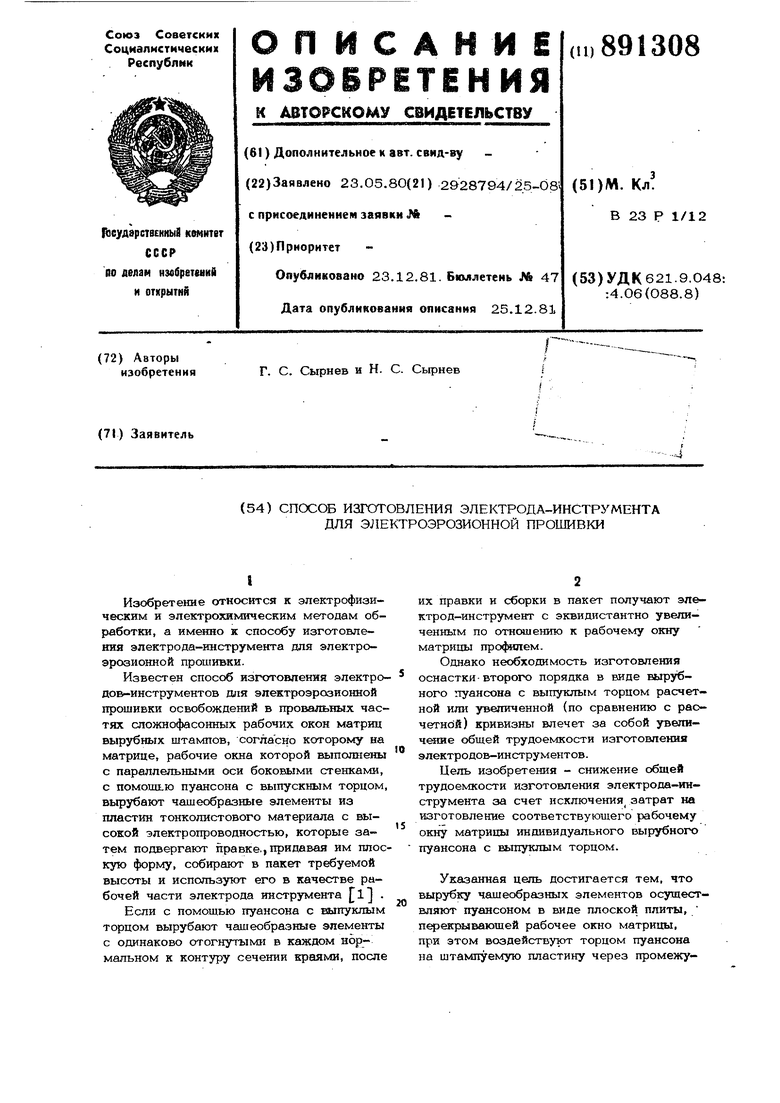

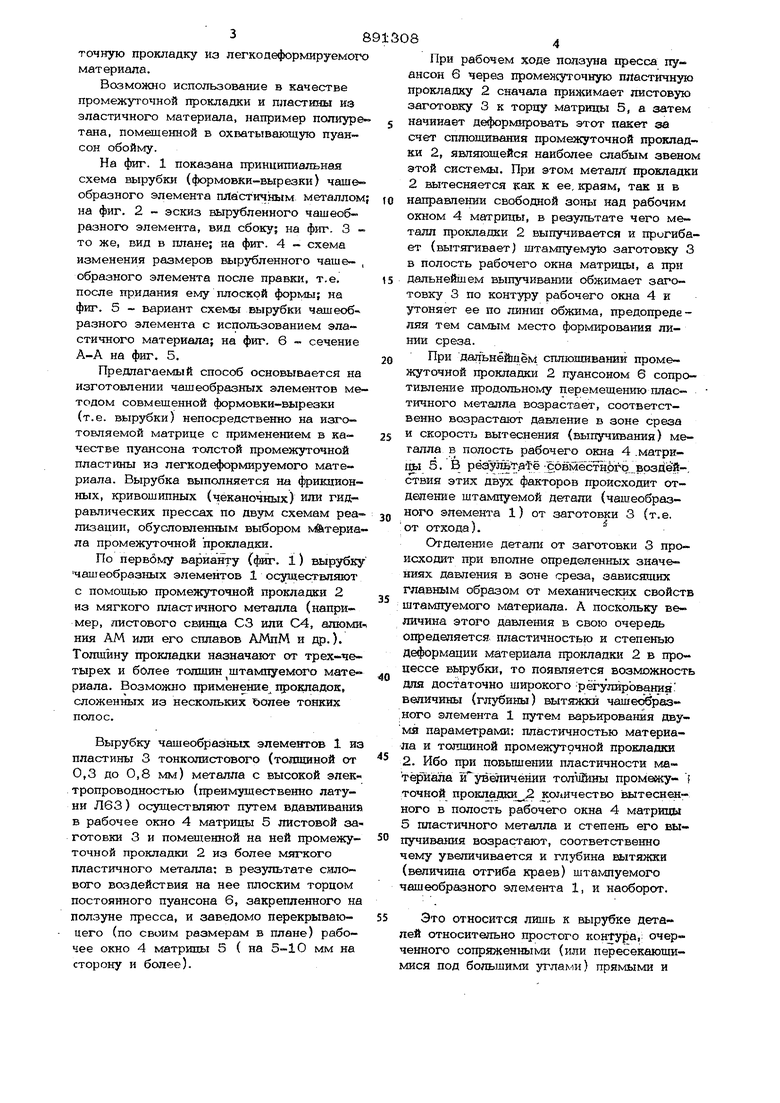

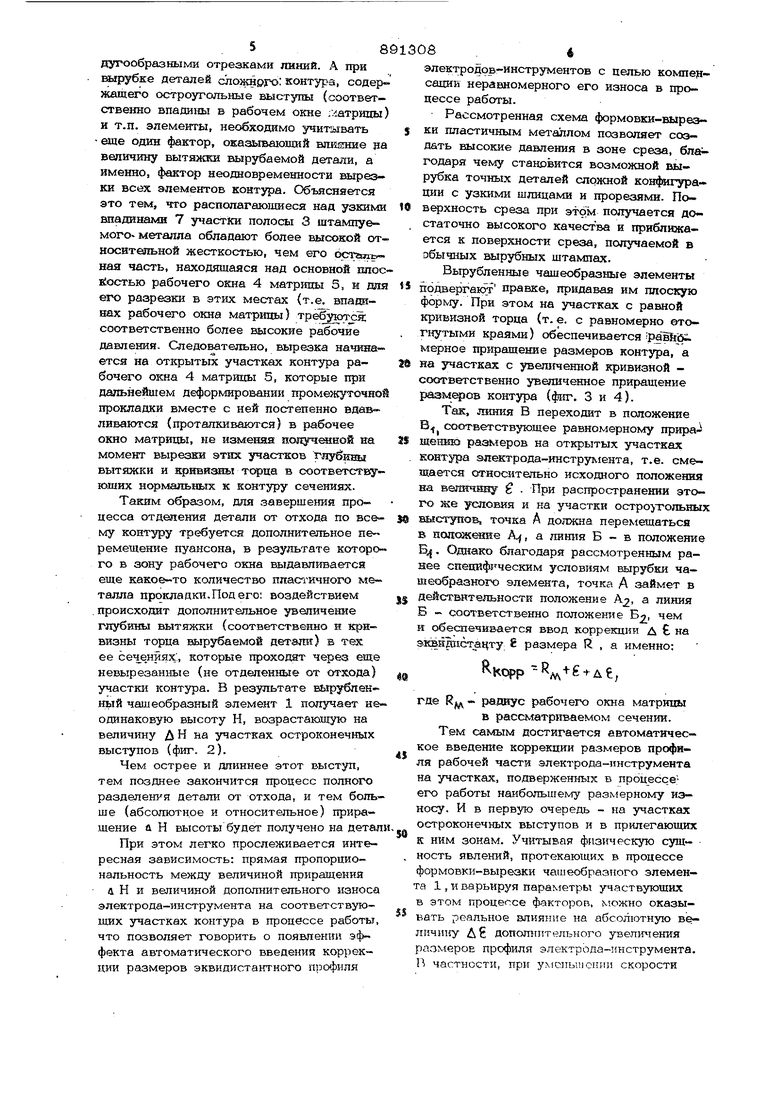

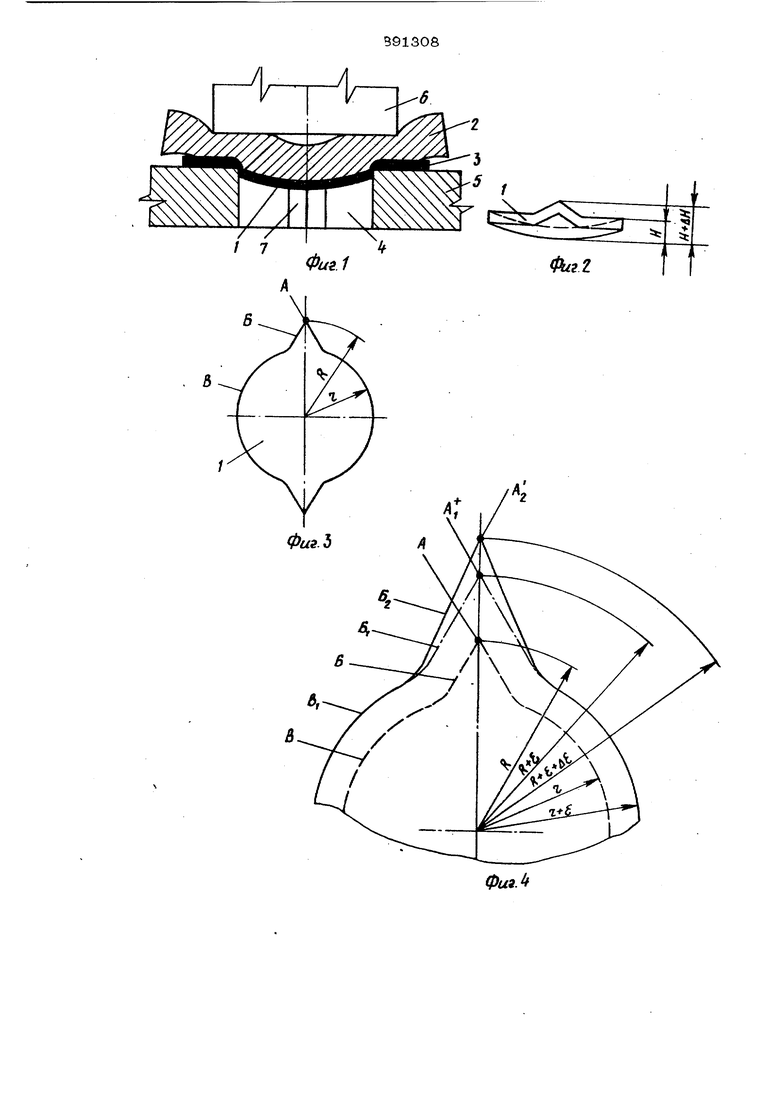

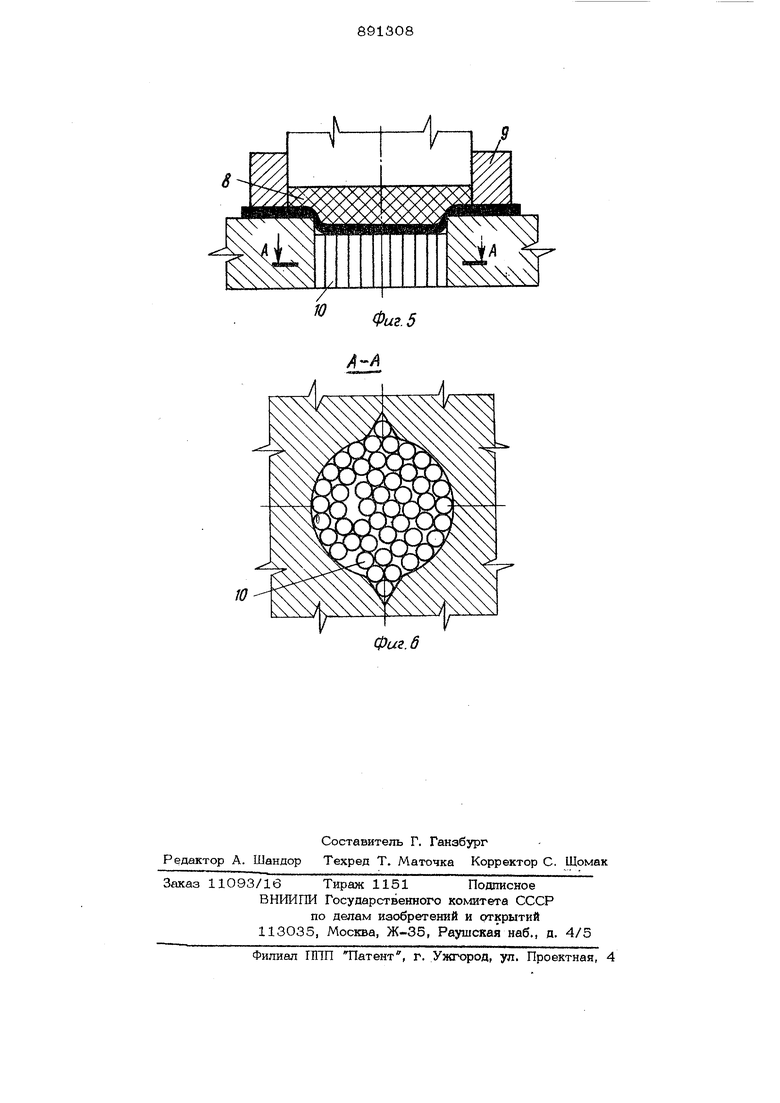

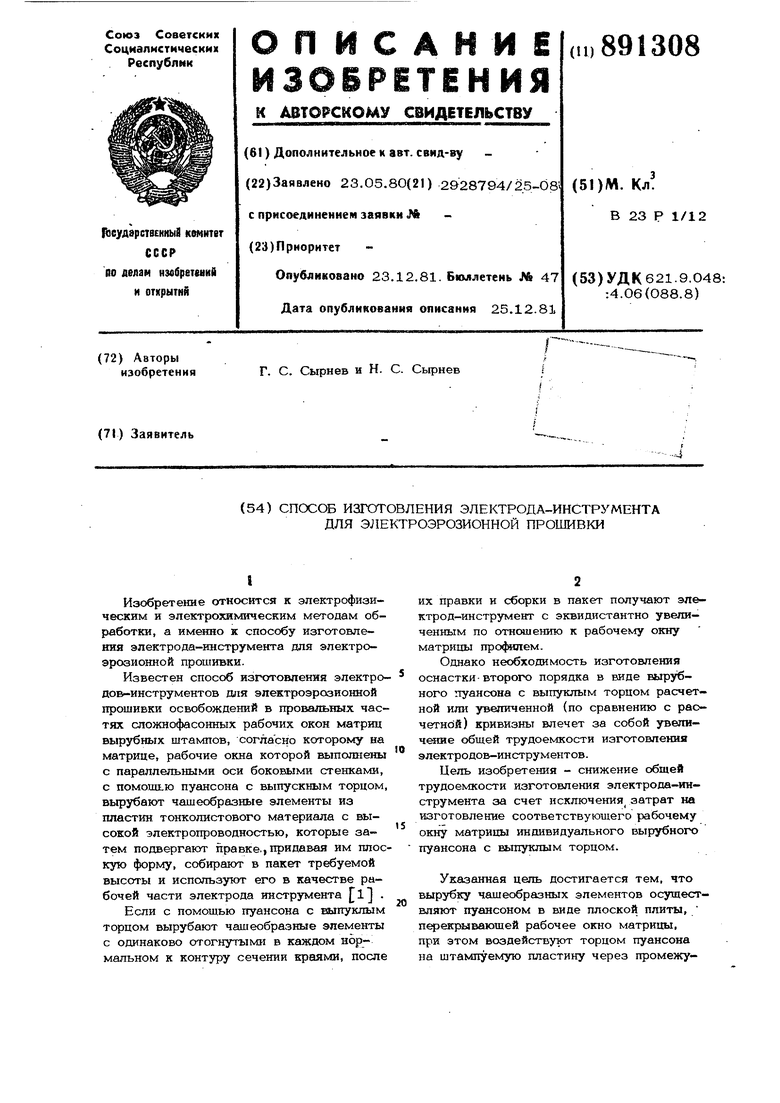

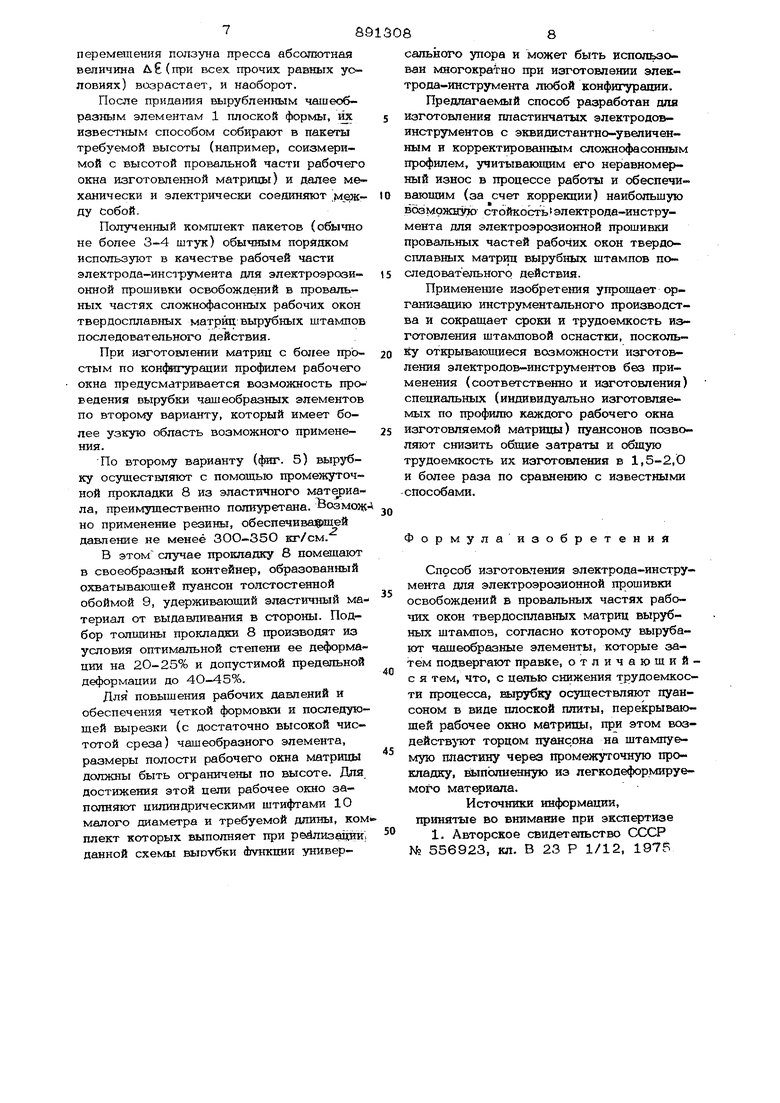

На фиг. 1 показана принципиальная схема вырубки (формовки-вырезки) чеш1е образного элемента шгастич ным металлом на фиг. 2 эскиз вырубленного чашеоб разного элемента, вид сбоку; на фиг. 3 то же, вид в плане; на фиг. 4 - схема изменения размеров вырубленного чаше- , образного элемента после правки, т.е. после придания ему плоской формы; на фиг. 5 - вариант схемы вырубки чашеобразного элемента с использованием эла стичного материала; на фиг. 6 - сечение А-А на фиг. 5.

Предлагаемый способ основывается на изготовлении чашеобразных элементов методом совмещенной формовки-вырезки (т.е. вырубки) непосредственно на изготовляемой матрице с применением в качестве пуансона толстой промежуточной пластины из легкодеформируемого материала. Вырубка выполняется на фрикционных, кривошипных (чеканочных) или гидравлических прессах по двум схемам pea лизации, обусловленным выбором Жтериа ла промежуточной прокладки.

По первбму варианту (фисг. 1) вырубку чашеобразных элементов 1 осздаествляют с помощью промежуточной прокладки 2 из мягкого пластичного металла (например, листового свинца СЗ или С4, алюми ния AM или его сплавов АМпМ и др.). Толщину прокладки назначают от трех-четырех и более толшин штампуемого материала. Возможно применение 15)окладок, сложенных из нескольких Ъолее тонких полос.

Вырубку чашеобразных элементов 1 из пластины 3 тонколистового (толщиной от 0,3 до 0,8 мм) металла с высокой электропроводностью (преимущественно латуни Л63) осуществляют путем вдавливания в рабочее окно 4 матрицы 5 листовой заготовки 3 и помещенной на ней промежуточной прокладки 2 из более мягкого пластичного металла; в результате силового воздействия на нее плоским торцом постоянного пуансона 6, закрепленного на ползуне пресса, и заведомо перекрываюцего (по своим размерам в плане) рабочее окно 4 матрицы 5 ( на мм на сторону и более).

При рабочем ходе ползуна пресса пуансон 6 через променсуточную пластичную прокладку 2 сначала прижимает листовую заготовку 3 к торяу матрицы 5, а затем

начинает деформировать этот пакет за счет сплющивания промежуточной прокладки 2, являющейся наиболее слабым звеном этой системы. При этом металл прокладки 2 вытесняется как к ее,краям, так и в

направлении свободной зоны над рабочим окном 4 матрицы, в результате чего металл прокладки 2 выпучивается и прогибает (вытягивает) штампуемую заготовку 3 в полость рабочего окна матрицы, а при

дальнейшем выпучивании обжимает заготовку 3 по контуру рабочего окна 4 и утоняет ее по линии обжима, предопределяя тем самым место формирования линии среза.

При датьнёйглём сплющивании промежуточной прокладки 2 пуансоном 6 сопротивление продольно1у1у перемещению пластичного металла возрастает, соответственно возрастают давление в зоне среза

и скорость вытеснения (выпучивания) металла в полость рабочего окна 4 .матрицы 5. iB рёэуШг.аГё :с6вмё стн6го Брздёй-, ствин этих двух факторов происходит отделение штампуемой детали (чашеобразного элемешз 1) от заготовки 3 (т.е. от отхода).

Отделение детали от заготовки 3 происходит при вполне определенных значениях давления в зоне среза, зависящих главным образом от механических свойств штампуемого материала. А поскольку ве личина этого давления в свою очередь определяется- пластичностью и степенью деформации материала прокладки 2 в процессе вырубки, то пояапяется возможность дня достаточно широкого рёг-улйрЬвания величины (глубины) вытяжки чашеобразного элемента 1 путем варьирования двумя параметрами: пластичностью материала и толщиной промежуточной прокладки

2. Ибо при повьпиекии пластичности матёрйала й увёиичёнии толхЩ1ны прометку- точной проклад1си,2 до14Ичество вытесненного в полость рабочего окна 4 матрицы 5 пластичного металла и степень его выпучивания возрастают, соответственно чему увеличивается к глубина вытяжки (величина отгиба краев) штампуемого чашеобразного элемента 1, и наоборот.

Это относится лишь к вырубе деталей относительно простого контура, очерченного сопряженными (или пересекающимися под большими углами) прямыми и

дугообразными отрезками линий. А при нмрубке деталей слозкнрго: контура, содержащего остроугольные выступы (соответственно впадины в рабочем окне ;У.атрииы) и т.п. элементы, необходимо учитывать

еще один фактор, оказываюншй впЕнние ра величину вытялски вырубаемой детали, а именно, фактор неодновременности ш 1резки всех элементов контура. Объясняется

это тем, что располагающиеся над узкими впадинамн 7 участки полосы 3 штампуемого металла обладают более высокой относитез1ьной жесткостью, чем его co-zmc- ная часть, находящаяся над основной ппосйостью рабочего окна 4 матрицы 5. и для его разрезки в этих местах (т.е. впадинах рабочего окна матрицы) тр ются: соответственно более высокие рабочие давления. Следовательно, вырезка начшшется на открытых участках контура рабочего окна 4 матрицы 5, которые при дальнейшем деформировании промежуточной прокладки вместе с ней постепенно вдавливаются (протаякиваются) в рабочее окно матрицы, не изменяя по{1уч« ной на момент вырезки этих участков глубины вытяжки и кривизны TqpHa в соответствующих нормальных к контуру сечениях.

Таким образом, для завершения процесса отделения детали от отхода по всему контуру требуется дополнительное пе реметденке пуансона, в результате которого в зону рабочего окна выдавливается еще какое-то количество пластичного металла прокладки. Под его: воздействием .происходит дополнительное увеличение глубины вытяжки (соответствегшо и кривизны торца вырубаемой детали) в тек ее селениях,, которые проходят через еще невырезанные (не отделенные от отхода) участки контура. В результате вырубленный чашеобразный элемент 1 получает неодинаковую высоту Н, возрастающую на величину Д Н на участках остроконечных выступов (фиг. 2).

Чем острее и длиннее этот выступ, тем позднее закончится процесс полного разделения детали от отхода, и тем больше (абсолютное и относительное) приращение а Н высоты будет получено на детал

При этом легко прослеживается интересная зависимость: прямая пропорциональность между величиной приращения

а Н и величиной дополнительного износа электрода-инструмента на соответствуютих участках контура в процессе работы, что позволяет говорить о появлении эффекта автоматического введения коррекции размеров эквидистантного профиля

электродов-инструментов с целью компенсации неравномерного его износа в процессе работы.

Рассмотренная схема формовки-вырезки пластичным металлом позволяет создать высокие давления в зоне среза, бла годаря чему становится возможной вырубка точных деталей сложной конфигурации с узкими шлицами и прорезями. Поверхность среза при этом получается достаточно высокого качества и приближается к поверхности среза, получаемой в обычных вырубных штампах.

Вьфубленные чашеобразные элементы подвергают правке, придавая им плоскую форму. При этом на участках с равной кривизной торца (т. е. с равномерно ©тогну тыми краями) обеспечивается равйб. мерное приращение размеров контура, а на участках с увеличенной кривизной соответственно увеличенное приращение контура (фиг. 3 и 4).

Так, линия В переходит в положение В соответствующее равномерному приращению размеров на открытых участках контура электрода-инструмента, т.е. смещается относительно исходного положения на ввгшчину , . При распространении этого же условия и на участки остро тольны выступов, точка А должна перемещаться в подсжение А:, а линия Б - в положение Ц{. Однако благодаря рассмотренным ранее специфическим условиям вырубки чашеобразного элемента, точка А займет в действительности положение А2, а линия Б - соответственно положение B2i чем и обеспечивается ввод коррекции д на эквйдпстацту размера И , а Р1менно:

ЯКОРР

где R - радиус рабочего окна матрицы

в рассматриваемом сечении. Тем самым достигается автоматическое введение коррекции размеров профиля рабочей части электрода-инструмента на участках, подверженных в процесс.е его работы наибольшему размерному износу. И в первую очередь - на участках остроконечных выступов и в прилегающих к ним зонам. Учитывая физическую сущность явлений, протекающих в процессе формовки-вырезки чашеобразтгого элемента 1, и варьируя параметры участвующих в этом процессе факторов, ожно оказывать реальное влияние на абсолютную величину Д дополнительного увеличения размеров профиля электрода-инструмента. П частности, при умспыпопип скорости 7S перемещения ползуна пресса абсолютная величина Д (при всех прочих равных уоловиях) возрастает, и наоборот. После придания вырубленным чашеобразным элементам 1 плоской формы, их известным способом собирают в пакеты требуемой высоты (например, соизмеримой с высотой провальной части рабочего окна изготовленной матрицы) и далее механически и электрически соединяют между собой. Полученный комплект пакетов (обьпшо не более 3-4 штук) обычным порядком используют в качестве рабочей части электрода-инсарумента для электроэрозионной прошивки освобождений в провальных частях сложнофасонных рабочих окон твердосплавных матриц: вырубных штампов последовательно действия. При изготовлении матриц с более простым по конфигурации профилем рабочего окна предусматривается возможность проведения вырубки чашеобразных элементов по второму варианту, который имеет более узкую область возможного применения. По второму варианту (фиг. 5) вырубку осуществляют с помощью промежуточной прокладки 8 из зластргчного материала, преимущественно полиуретана. Возмозк но применение резины, обеспечива рцей давление не менее ЗОО-35О кг/см. В этом случае прокладку 8 помешают в своеобразный контейнер, образованный охватывающей пуансон толстостенной обоймой 9, удерживающий эластичный материал от выдавливания в стороны. Подбор толщины прокладки 8 производят из условия оптимальной степени ее деформации на 2О-25% и допустимой предельной деформации до 4О-45%. Для повышения рабочих давлений и обеспечения четкой формовки и последующей вырезки (с достаточно высокой чистотой среза) чашеобразного элемента, размеры полости рабочего окна матрицы должны быть ограничены по высоте. Для достижения этой цели рабочее окно заполняют цилиндрическими штифтами 10 малого диаметра и требуемой длины, ком плект которых выполняет при рейлизадЕги данной схемы выоубки Лгункции универ8сального упора и может быть использован многократно при изготовлении электрода-инструмента любой конфигурации. Предлагаемый способ разработан для изготовления пластинчатых электродовинструментов с эквидистантно-увеличенным и корректированным сложнофасонным профилем, учитывающим его неравномерный износ в процессе работы и обеспечивающим (за счет коррекции) наибольшую ВОЗМОЖНУЮ стойкость электрода-инструмента для электроэрозионной прошивки провальных частей рабочих окон твердосплавных матриц вырубных штампов поел едовательного действия. Применение изобретения упрощает организацию инструментального производства и сокращает сроки и трудоемкость изготовления штамповой оснастки, поскольку открывающиеся возможности изготовления электродов-инструментов без применения (соответственно и изготовления) специальных (индивидуально изготовляемых по профилю каждого рабочего окна изготовляемой матрицы) пуансонов позволяют снизить общие затраты и общую трудоемкость их изгсутовпения в 1,5-2,0 и более раза по сравнению с известными способами. Формулаизобретения Сп9соб изготовления электрода-инструмента для электроэрозионной прошивки освобождений в провальных частях рабогщх окон твердосплавных матриц вырубных штампов, согласно которому вырубают чашеобразные элементы, которые затем подвергают правке, отличающийс я тем, что, с целью снижения трудоемкости процесса, вырубку осуществляют пуансоном в виде плоской плиты, перекрывающей рабочее окно матрицы, при этом воздейств тот торцом пуансрна на щтампуемую пластину через промежуточную прокладку, атолненную из легкодеформируемого . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 556923, кл. В 23 Р 1/12, 1975

Фиг.Ь

Фи9.

8

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1975 |

|

SU556923A1 |

| Способ изготовления электрода-инст-РуМЕНТА для элЕКТРОэРОзиОННОй пРО-шиВКи | 1979 |

|

SU833420A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ВЫРУБНЫХ ШТАМПОВ | 1971 |

|

SU302155A1 |

| Способ изготовления пластин конденсатора | 1976 |

|

SU593780A1 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

| Пуансон для предварительной высадки многогранной головки болта | 1974 |

|

SU536876A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Штамп последовательного действия | 1990 |

|

SU1808444A1 |

| ШТАМП ДЛЯ ВЫРУБКИ | 2005 |

|

RU2297296C1 |

| УСТРОЙСТВО для СЪЕМА ПОЛОСЫ с ПУАНСОНА ШТАМПА | 1972 |

|

SU348264A1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-23—Подача