I1 Изобретение относится к металлообработке, в частности к образованию пазов, например шлицевых. Известен способ образования пазов например пшицевых, выполняемых на наружной поверхности цилиндрического стержня, согласно которому в пазы на наружной поверхности стержня вводят заполняювще элементы и образуют неразъемное со стержнем соединение, после чего производят расточку стержня до вскрытия пазов pj. Недостатком известного способа является большая трудоемкость сборки поскольку заполняющие элементы выпол- 15

няют из материала стержня и сварки соединения, в особенности при образовании шлицевых пазов малых диаметров.

Цель изобретения - упрощение образования пазов. .

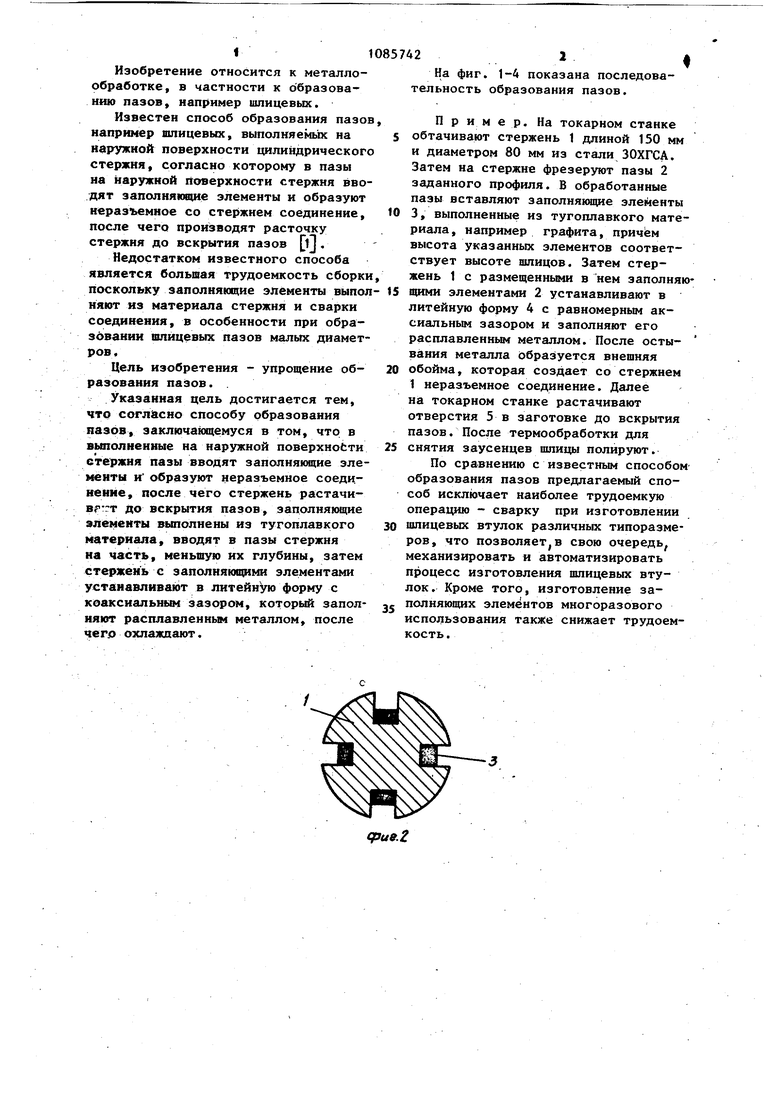

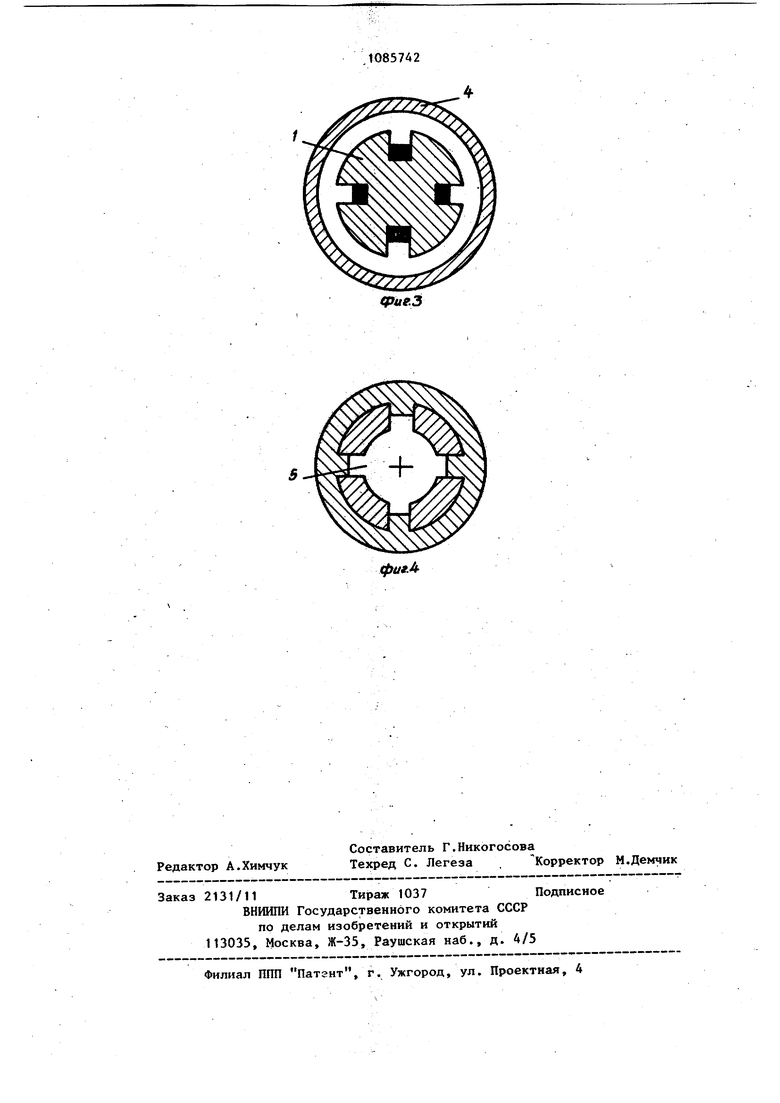

Указанная цель достигается тем, 4TQ согласно способу образования пазов, заключающемуся в том, что в выполненные на наружной поверхноЬти стержня пазы вводят заполняющие элементы и образуют неразъемное соединение, после чего стержень растачивг т До вскрытия пазов, заполняющие элементы выполнены из тугоплавкого материала, вводят в пазы стержня на часть, меньшую их глубины, затем стержень с заполняккцими элементами устанавливают в литейнУю форму с коаксиальным зазором, который заполняют расплавленным металлом, после чегх) охлаждают.

литейную форму 4 с равномерным аксиальным зазором и заполняют его расплавленным металлом. После остывания металла образуется внешняя

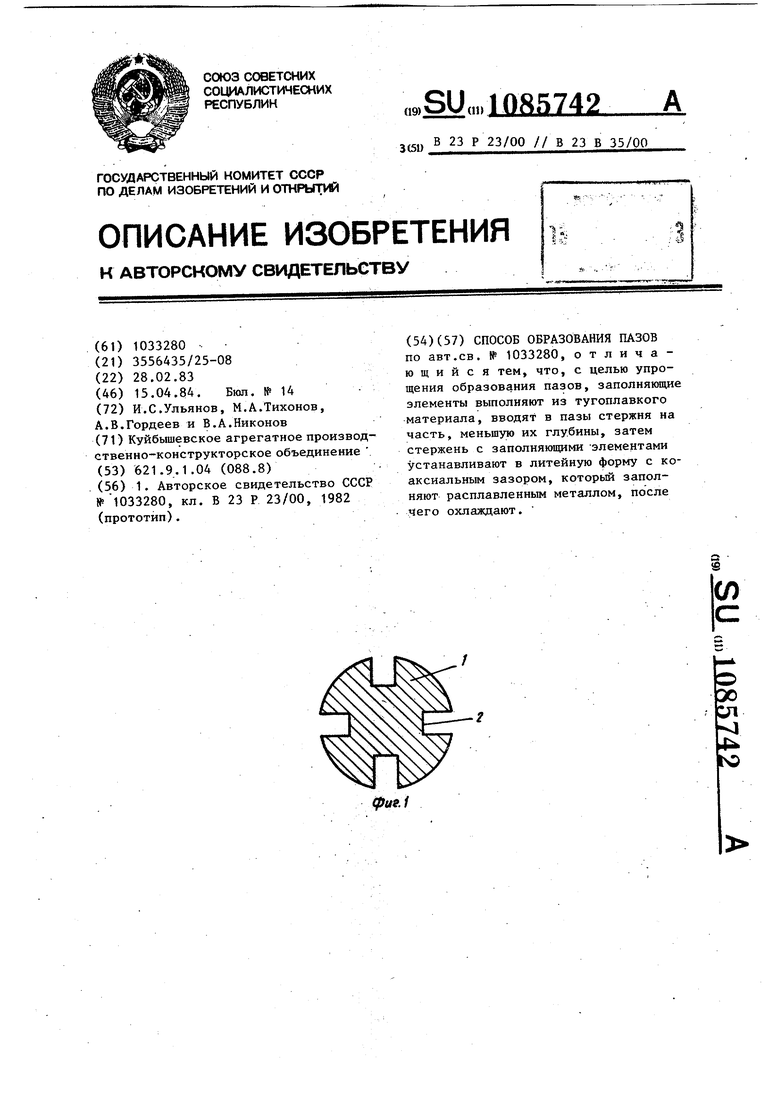

обойма, которая создает со стержнем 1 неразъемное соединение. Далее на токарном станке растачивают отверстия 5 в заготовке до вскрытия пазов. После термообработки для

снятия заусенцев шлицы полируют.

По сравнению с известным способом образования пазов предлагаемый способ исключает наиболее трудоемкую операцию - сварку при изготовлении

шпицевых втулок различных типоразмеров, что позволяет,в свою очередь, механизировать и автоматизировать процесс изготовления шлицевых втулок. Кроме того, изготовление заполняющих элементов многоразового

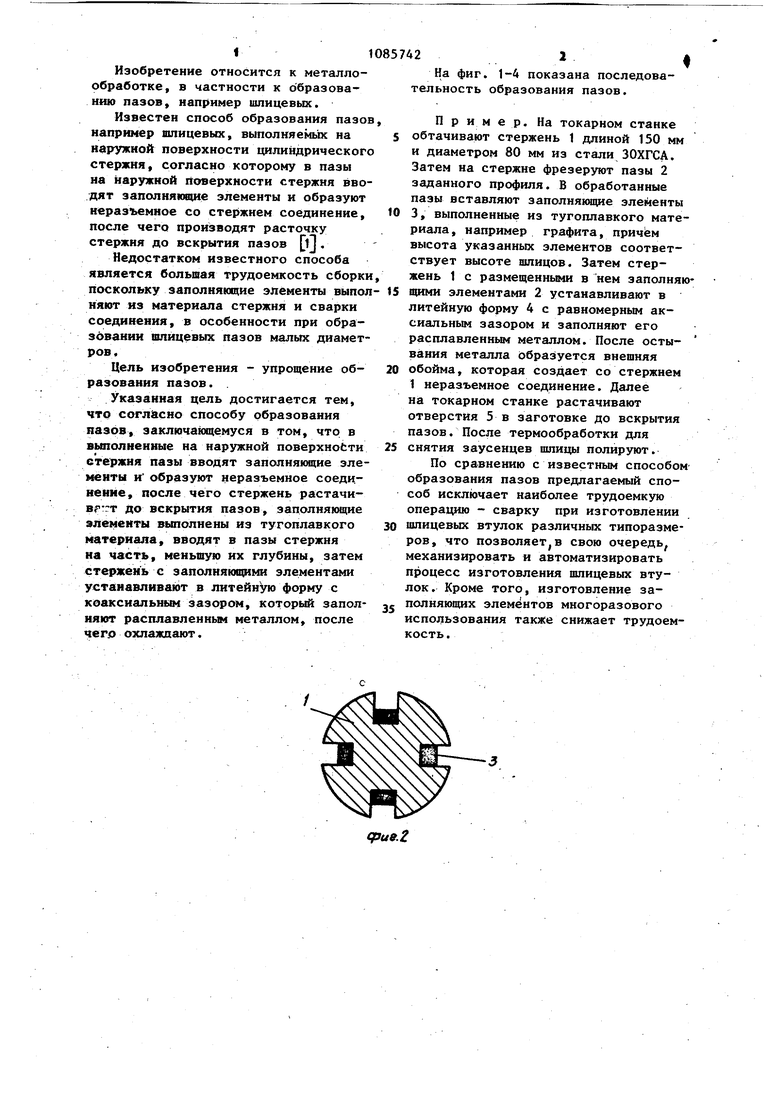

использования также снижает трудоемкость . 2 I На фиг. 1-4 показана последовательность образования пазов. Пример. На токарном станке обтачивают стержень 1 длиной 150 мм и диаметром 80 мм из стали ЗОХГСА. Затем на стержне фрезеруют пазы 2 заданного профиля. В обработанные пазы вставляют заполняющие злементы 3, выполненные из тугоплавкого материала, например графита, причтем высота указанных элементов соответствует высоте шлицов. Затем стержень 1 с размещенными в нем заполняющими элементами 2 устанавливают в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования пазов | 1982 |

|

SU1033280A1 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПАЗОВ | 1973 |

|

SU370007A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления вилки разъемного оптического соединителя | 1991 |

|

SU1789956A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

СПОСОБ ОБРАЗОВАНИЯ ПАЗОВ по авт.св. № 1033280, отличающийся тем, что, с целью упрощения образования пазов, заполняющие элементы выполняют из тугоплавкого материала, вводят в пазы стержня на часть, меньшую их глубины, затем стержень с заполняющими элементами устанавливают в литейную форму с коаксиальным зазором, который заполняют расплавленным металлом, после чeгo охлаждают.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ образования пазов | 1982 |

|

SU1033280A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1983-02-28—Подача