Область техники

Изобретение относится к области сварочного производства, в частности к способу соединения разнородных материалов электронным лучом. Изобретение может быть использовано в машиностроении, авиастроении, в атомной энергетике и других отраслях промышленности.

Предшествующий уровень техники

Известен способ лазерной сварки деталей из разнородных металлов, описанный в патенте РФ №2415739, приоритет 16.06.2009; опубликовано 10.04.2011 г.; МПК: В23K 26/40, В23K 9/23, В23K 33/00 (2006.01); авторы В.В. Звездин, И.Х. Исрафилов, Д.Э. Велиев. Способ заключается в том, что плоскость стыкового соединения деталей из разнородных металлов выполняют наклонной по касательной к сегменту зоны термического влияния сварного шва. Лазерное излучение фокусируют на более тугоплавкий материал на расстоянии от стыковой плоскости. Угол наклона плоскости стыкового соединения и расстояние фокусировки рассчитывают из условия обеспечения отсутствия испарения легкоплавкого материала.

Недостатком данного способа является склонность к накоплению сварочных напряжений и деформаций из-за неравномерности нагрева деталей с разным коэффициентом термического расширения. Это может привести к снижению прочности сварных соединений. Кроме этого, при смещении теплового потока луча на более тугоплавкий материал для формирования сварного шва требуется тепловложение с большей плотностью энергии.

Известен способ сварки труб из разнородных материалов, описанный в авторском свидетельстве №759272, приоритет 30.11.1978, опубликовано 30.08.1980 г.; МПК: В23K 28/00, В23K 33/00; авторы В.Я. Елизаров, А.В. Шептухин. Способ заключается в том, что сваривают две трубы из легкоплавкого и тугоплавкого материала. В конце тугоплавкой трубы выполняют кольцевые канавки, собирают трубы встык и сваривают. В процессе сварки канавки заполняют сварочными валиками, имеющими химический состав, аналогичный легкоплавкому материалу, и затем трубы сваривают. Благодаря дополнительному сцеплению по поверхности сварки создается ступенчатое зацепление замкового типа в результате сопряжения наплавленных валиков с канавками.

Многопроходная предварительная наплавка и последующая сварка требуют тщательной зачистки и защиты наплавленного ранее металла при последующих проходах от окисления в среде атмосферных газов. Недостатком данного способа является увеличение количества контрольных операций и сложность выполнения сварного шва. Выполнение воздушных полостей в виде технологических канавок также повышает трудоемкость изготовления соединения. Кроме этого, выполнение последующих заполняющих и сварочного прохода вызывает нагрев границ сплавления разнородных материалов с появлением значительных внутренних сварочных напряжений, что при сопутствующем образовании хрупких интерметаллидных фаз за счет фазовых переходов, вызванных нагревами, может привести к отслоению ранее наплавленных валиков из-за различия КЛТР.

В качестве прототипа для заявляемого способа был выбран способ сварки труб, описанный в авторском свидетельстве №573298, приоритет 04.03.1976 г.; опубликовано 25.09.1977.; МПК В23K 33/00, В23K 31/06; авторы Л.К. Андреянов, В.Я. Елизаров, Ю.Н. Козин, В.В. Кривоногов, М.Г. Курганов-Носов, Н.И. Ломаев, А.В. Шептухин. Согласно способу собирают свариваемые детали, размещают деталь из легкоплавкого материала с внешней стороны, а деталь из тугоплавкого материала - с внутренней стороны, нагревают внешнюю деталь в зоне соединения концентрированным источником энергии. Расплавленный более легкоплавкий металл заполняет все неровности, а при остывании шва происходит его усадка и сильное обжатие.

Недостатком данного способа является длительное взаимодействие расплавленного металла более легкоплавкой детали с тугоплавким металлом внутренней трубы, которое может привести к образованию хрупких интерметаллидных фаз. Длительное взаимодействие обусловлено необходимостью полного заполнения пазов присадочным материалом на внутренней детали и разделки кромок наружной детали. Кроме этого, длительное влияние высокотемпературного термического цикла сварки может привести к избыточному накоплению сварочных напряжений и деформаций. В процессе нагрева и охлаждения происходит деформирование деталей (расширение труб с последующей усадкой), что может привести к нарушению требований по обеспечению высокой точности изготовления конструкций и нарушению эксплуатационных характеристик. Также, в случае нескольких канавок, усадка от каждого последующего шва, являющаяся в основном швом верхней легкоплавкой детали, будет действовать «на срез» на предыдущие швы, вплоть до их отслоения от тугоплавкой детали. Таким образом, снижается прочность и герметичность в целом.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение прочности и герметичности неразъемного соединения деталей из разнородных материалов.

Технический результат, достигаемый при решении этой задачи, заключается в уменьшении сварочных напряжений и деформаций, исключении из зоны шва интерметаллидных фаз, повышающих в шве хрупкость, твердость и склонность к образованию трещин.

Технический результат достигается тем, что в способе соединения разнородных материалов электронным лучом, содержащим сборку деталей с размещением детали из легкоплавкого материала с внешней стороны, нагрев ее в зоне соединения концентрированным источником энергии, согласно изобретению на детали из легкоплавкого материала выполняют проточку, под которую на детали из тугоплавкого материала выполняют выступ. Совмещают проточку и выступ, обеспечивая плотный контакт между ними. Одновременно сближают свариваемые поверхности косостыковым соединением, с переменным зазором между ними в виде угла схождения. Выполняют сваркопайку электронным лучом, который смещают относительно кромки в сторону легкоплавкой детали на фиксированную величину. Расплавляют легкоплавкую деталь и формируют неразъемное соединение после кристаллизации.

Совокупность существенных признаков обеспечивает получение технического результата - уменьшение сварочных напряжений и деформаций, исключение из зоны шва интерметаллидных фаз, повышающих в шве хрупкость, твердость и склонность к образованию трещин, что позволяет решить задачу повышения прочности и герметичности неразъемного соединения деталей из разнородных материалов.

Если свариваемые детали имеют цилиндрическую форму, то на детали из легкоплавкого материала выполняют кольцевую центрирующую проточку, под которую на цилиндрической детали из тугоплавкого материала выполняют центрирующий кольцевой выступ для соединения деталей кольцевым швом.

Если свариваемые детали имеют плоскую форму, то на плоской детали из легкоплавкого материала выполняют прямолинейную проточку, под которую на плоской детали из тугоплавкого материала выполняют прямолинейный выступ для соединения деталей продольным швом.

Изготовление проточки на легкоплавкой детали и выступа на тугоплавкой детали упрощает сборку, обеспечивает точное расположение деталей относительно друг друга.

При сборке деталей обеспечивают плотный контакт между проточкой и выступом в нижней зоне дальнейшей сварки. Благодаря этому во время сварки осуществляют направленный прогрев нижней части тугоплавкой детали за счет теплопередачи при расплавлении легкоплавкой детали. При этом обеспечивают подогрев верхней части тугоплавкой детали в зоне косостыкового соединения. Расплавленный металл легкоплавкой детали контактирует с достаточно прогретой тугоплавкой деталью в зоне косостыкового соединения. Тем самым обеспечивается хорошее смачивание и взаимодействие свариваемых деталей без образования интерметаллидов. Это позволяет достигать необходимого распределения температур в зоне сварки, что влияет на уменьшение сварочных напряжений и деформаций, исключение из зоны шва интерметаллидных фаз и повышает качество формирования сварно-паяного шва.

Для увеличения площади, улучшения смачиваемости в зоне косостыкового контакта и повышения качества неразъемного соединения реализуют зазор между свариваемыми поверхностями легкоплавкой и тугоплавкой деталей в виде угла схождения. Угол схождения свариваемых поверхностей легкоплавкой и тугоплавкой деталей не превышает 2°.

При угле схождения более 2° возможно неполное заполнение косостыковой разделки, формирование неполного шва с появлением концентраторов напряжений, которые могут негативно повлиять на работоспособность конструкции в целом.

При угле схождения менее 2°, или полном отсутствии зазора происходит повышенный отвод тепла из легкоплавкой детали в тугоплавкую деталь по границе косостыкового соединения. При этом реализуется избыточное тепловложение от источника сварки, которое при совместном расплавлении легкоплавкой и тугоплавкой детали может привести к интенсивному образованию интерметаллидов и росту напряжений в сварном шве.

Для уменьшения линейных и угловых деформаций при сварке разнородных материалов целесообразно применение такого способа сварки с низким значением погонной энергии, как электронно-лучевая сваркопайка или импульсная лазерная сварка.

Сваривают детали электронным лучом за один проход и тем самым исключают перегрев и коробление свариваемых деталей, а также накопление термических напряжений и вероятность образования интерметаллидов. Кроме того, выполнение сваркопайки за один проход уменьшает трудоемкость и себестоимость выполненного сварно-паяного шва.

Перед сваркопайкой электронный луч смещают относительно кромки в сторону легкоплавкой детали на фиксированную величину 1,5…2,0 мм. При смещении электронного луча на расстояние меньше чем 1,5 мм возможно излишнее расплавление тугоплавкой детали, которое может привести к более интенсивной диффузии элементов и образованию интерметаллидных фаз. При смещении электронного луча на расстояние больше чем 2,0 мм ухудшается конфигурация и нарушается герметичность сварно-паяного шва, поскольку объема расплавленного металла легкоплавкой детали может быть недостаточно для смачивания поверхности тугоплавкой детали и образования качественного сварно-паяного соединения.

Осуществляют локальное расплавление легкоплавкой детали с последующим его растеканием по поверхности более тугоплавкого материала и формированием соединения при дальнейшей кристаллизации. То есть происходит расплавление легкоплавкой детали, нагрев до высокой температуры нижней части тугоплавкой детали и прогрев верхней части тугоплавкой детали, смачивание расплавом поверхностей соединения, кристаллизация расплава и образование сварно-паяного соединения. Полученное соединение обеспечивает герметизацию стыка и фиксацию одной детали относительно другой.

Таким образом, данный способ обеспечивает отсутствие в различных зонах соединения хрупких интерметаллидных фаз, которые могут привести к разрушению при накоплении внутренних сварочных напряжений и деформации соединения. Это повышает прочность и герметичность неразъемного соединения деталей из разнородных материалов.

В приведенных аналогах, характеризующих уровень техники, отсутствует средство, которому присущи все признаки изобретения, выраженного предложенной формулой таким образом, чтобы все признаки известного ранее средства содержались в одном источнике информации. Это подтверждает соответствие заявленного изобретения условию «новизна».

Сведения, содержащиеся в уровне техники, путем объединения, изменения или совместного использования не могут создать предлагаемого изобретения. Из уровня техники не были выявлены решения, имеющие признаки, совпадающие с отличительными признаками рассматриваемого изобретения. Был сделан вывод, что изобретение явным образом не следует для специалиста из уровня техники. Это подтверждает соответствие заявленного изобретения условию «изобретательский уровень».

Краткое описание чертежей

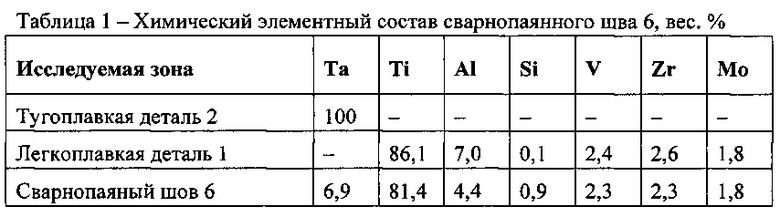

На фиг. 1 показано поперечное сечение свариваемых деталей.

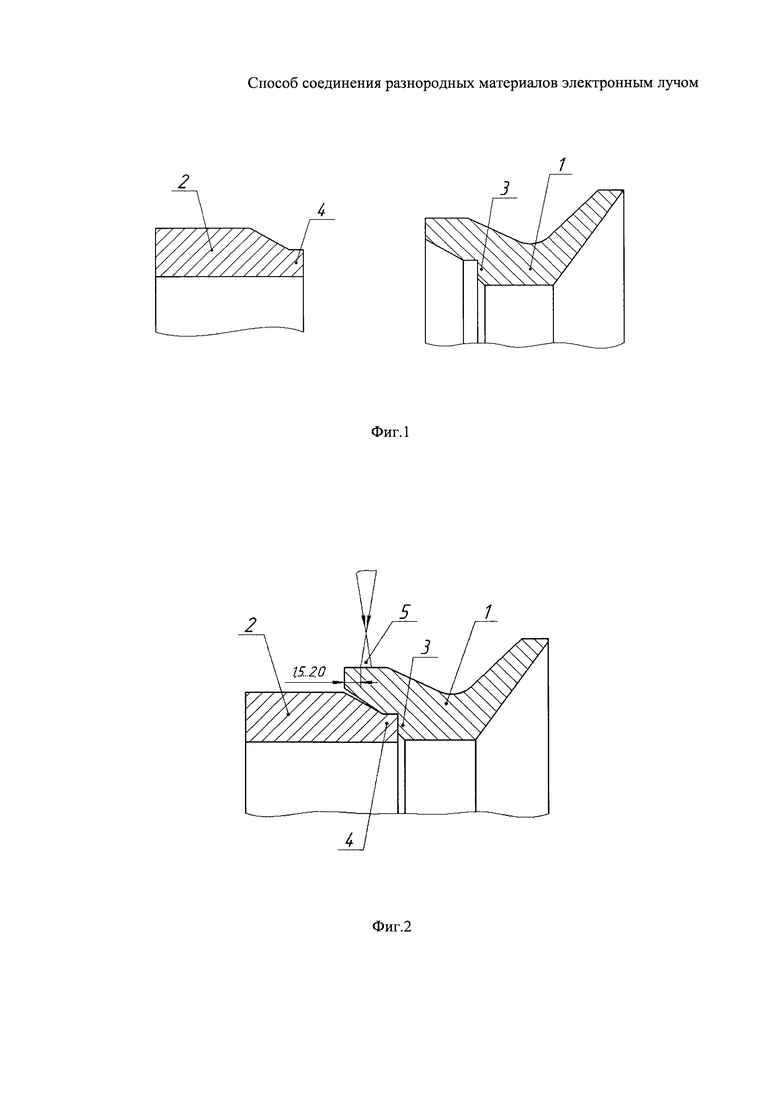

На фиг. 2 показано соединение деталей перед сваркопайкой.

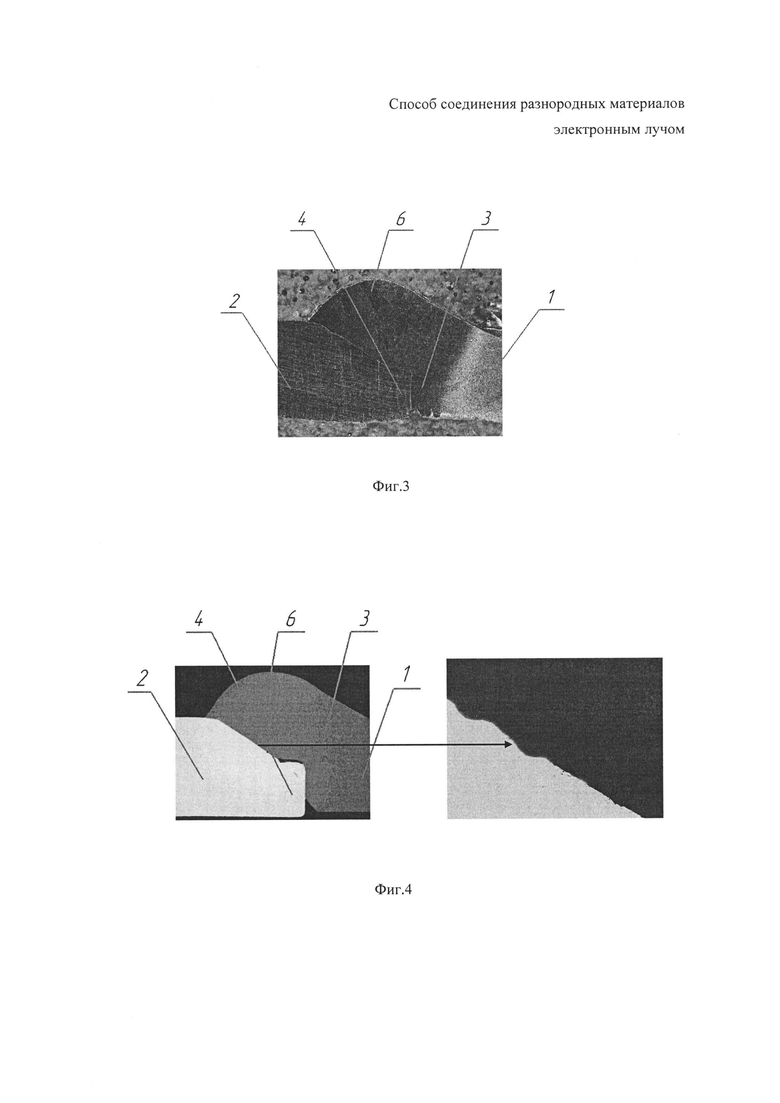

На фиг. 3 показано поперечное сечение сварно-паяного соединения (Ti-Ta).

На фиг. 4 показано поперечное сечение сварно-паяного соединения в отраженных электронах (Ti-Ta).

Варианты осуществления изобретения

Описанным в патенте способом можно сваривать и плоские и цилиндрические детали. Далее будет описан один из вариантов осуществления изобретения - сваркопайка деталей из разнородных материалов в виде трубных заготовок. В качестве материала легкоплавкой детали применяют титан (Ti) с примесями Al, Si, V, Zr, Mo. Тугоплавкая деталь выполнена из тантала (Та).

Как показано на фиг. 1, в сваркопайке участвуют легкоплавкая деталь 1 и тугоплавкая деталь 2. На детали 1 выполнена проточка 3. На детали 2 выполнен выступ 4 под проточку 3 детали 1.

Электронно-лучевую сваркопайку осуществляют следующим образом. Вначале выполняют сборку детали 1 с деталью 2. На фиг. 2 показано соединение детали 1 с деталью 2 перед сваркопайкой. Перед сборкой детали 1 и 2 подвергают ультразвуковой обработке в этиловом спирте. Этим доводят свариваемые поверхности до требуемой чистоты и, таким образом, исключают влияние загрязнений на качество шва. Далее детали 1 и 2 устанавливают в сборочно-сварочное приспособление (на фиг. 2 не показано), благодаря чему обеспечивают в нижней зоне плотный контакт проточки 3 детали 1 с выступом 4 детали 2. Сборочно-сварочное приспособление обеспечивает беспрепятственный доступ электронного луча 5 в зону сваркопайки. В верхней зоне реализуют зазор между свариваемыми поверхностями в виде угла схождения деталей 1 и 2. Угол схождения свариваемых поверхностей детали 1 и 2 не превышает 2°.

Далее электронный луч 5 смещают относительно кромки в сторону легкоплавкой детали на фиксированную величину 1,5…2,0 мм.

Выполняют сваркопайку с расплавлением детали 1 и направленным прогревом выступа 4 детали 2 в нижней зоне контакта с проточкой 3 детали 1 и поверхности косостыкового соединения в верхней части детали 2. Прогрев нижней части тугоплавкой детали 2 происходит за счет теплопередачи при расплавлении легкоплавкой детали 1. При этом обеспечивают подогрев верхней части тугоплавкой детали 2 в зоне косостыкового соединения деталей 1 и 2.

Расплавленный металл детали 1 растекает по нагретой поверхности детали 2 и формирует при дальнейшей кристаллизации сварно-паяный шов 6, как показано на фиг. 3. Сваривают детали 1 и 2 электронным лучом за один проход, тем самым исключают перегрев и коробление свариваемых деталей, а также накопление термических напряжений и вероятность образования интерметаллидов.

После кристаллизации шва 6 образуется неразъемное соединение деталей 1 и 2. По результатам металлографического анализа сварно-паяного шва 6 внутренних дефектов в нем не выявлено. Сварно-паяный шов 6 формируется без образования интерметаллидных соединений, как показано на фиг. 4.

По результатам рентгеноспектрального микроанализа определен химический элементный состав сварно-паянного шва 6, приведенный в таблице 1.

В процессе сваркопайки происходит взаимодействие металлов при расплавлении детали 1 и прогреве детали 2 с взаимной диффузией элементов.

На фиг. 4 показано поперечное сечение сварно-паяного соединения в отраженных электронах (Ti-Ta). На полученном в отраженных электронах снимке вдоль границы шва 6 дефектов не выявлено, хрупкие интерметаллидные соединения отсутствуют.

В результате проведенных экспериментов было подтверждено, что при электронно-лучевой сваркопайке деталей 1 и 2 из разнородных материалов сварно-паянный шов 6 не имеет дефектов. То есть минимальное тепловложение при сваркопайке обеспечивает минимальную деформацию при нагреве и усадке и исключает образование хрупких интерметаллидных фаз.

Промышленная применимость

Наиболее эффективно выглядит использование предложенного способа в конструкциях ответственного назначения, где предъявляются высокие требования по обеспечению герметичности кольцевых и продольных сварных соединений. А также там, где в конструкции присутствует необходимость соединения деталей из разнородных металлов, и предъявляются повышенные требования к точности их изготовления, в целом, и к качеству сварно-паяных швов, в частности.

Предлагаемый вариант конструкции сварно-паяного соединения обеспечивает технический результат, заключающийся в получении сварно-паяного соединения без образования стойких интерметаллидных фаз и уменьшении сварочных напряжении и деформаций.

В целом, рассмотренный вариант выполнения изобретения может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это показывает его работоспособность и подтверждает промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

| Способ сварки-пайки разнородных металлических сплавов лазерным лучом | 2020 |

|

RU2732303C1 |

| Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием | 2024 |

|

RU2835220C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| Способ лазерной сварки внахлест листов конструкционной стали и сплавов алюминия | 2017 |

|

RU2638267C1 |

| Способ импульсной электронно-лучевой сварки | 1982 |

|

SU1078760A1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

Изобретение относится к способу соединения деталей из разнородных материалов. На детали из легкоплавкого материала выполняют проточку (3), под которую на детали из тугоплавкого материала выполняют выступ (4). Получают косые свариваемые поверхности в зоне стыка. При сборке стыка совмещают проточку (3) и выступ (4), обеспечивая плотный контакт между ними. Образуют косостыковое соединение с переменным зазором между косыми свариваемыми поверхностями в виде угла схождения. Выполняют сваркопайку электронным лучом (5). Луч (5) смещают относительно кромки в сторону легкоплавкой детали (1) на фиксированную величину. Расплавляют легкоплавкую деталь (1) и формируют неразъемное соединение после кристаллизации. Соединяют цилиндрические детали из разнородных материалов кольцевым швом. Соединяют плоские детали из разнородных материалов продольным швом. Технический результат заключается в уменьшении сварочных напряжений и деформаций, исключение из зоны шва интерметаллидных фаз, что повышает прочность и герметичность неразъемного соединения деталей. 7 з.п. ф-лы, 4 ил., 1 табл.

1. Способ соединения деталей из разнородных материалов, включающий сборку стыка деталей из легкоплавкого материала с деталью из тугоплавкого материала и нагрев стыка с расплавлением детали из легкоплавкого материала, отличающийся тем, что на детали из легкоплавкого материала выполняют проточку, под которую на детали из тугоплавкого материала выполняют выступ, с получением косых свариваемых поверхностей в зоне стыка, а при сборке стыка совмещают свариваемые поверхности проточки и выступа с образованием косостыкового соединения с переменным зазором между косыми свариваемыми поверхностями в виде угла схождения, затем осуществляют нагрев косостыкового соединения концентрированным источником энергии, который смещают относительно стыка в сторону легкоплавкой детали на фиксированную величину, расплавляют легкоплавкую деталь и формируют неразъемное сварно-паянное соединение деталей.

2. Способ по п. 1, отличающийся тем, что соединяют цилиндрические детали из разнородных материалов кольцевым швом.

3. Способ по п. 2, отличающийся тем, что на детали из легкоплавкого материала выполняют кольцевую центрирующую проточку, под которую на детали из тугоплавкого материала выполняют центрирующий кольцевой выступ.

4. Способ по п. 1, отличающийся тем, что соединяют плоские детали из разнородных материалов продольным швом.

5. Способ по п. 1, отличающийся тем, что угол схождения свариваемых поверхностей легкоплавкой и тугоплавкой детали не превышает 2°.

6. Способ по п. 1, отличающийся тем, что сваривают детали электронным лучом за один проход.

7. Способ по п. 1, отличающийся тем, что сваривают детали лазерным лучом за один проход.

8. Способ по п. 1, отличающийся тем, что концентрированный источник энергии смещают относительно свариваемого стыка в сторону легкоплавкой детали на 1,5-2,0 мм.

| Способ сварки труб | 1976 |

|

SU573298A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 0 |

|

SU288951A1 |

| Способ сварки в нахлестку разнородных металлов | 1973 |

|

SU484059A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ТРУБ ПОД СВАРКУ | 2005 |

|

RU2288827C1 |

| JP S60166177 A, 29.08.1985 | |||

| Устройство для закрывания двери | 1971 |

|

SU546293A3 |

| JP S6137954 A, 22.02.1986. | |||

Авторы

Даты

2017-11-09—Публикация

2016-10-10—Подача