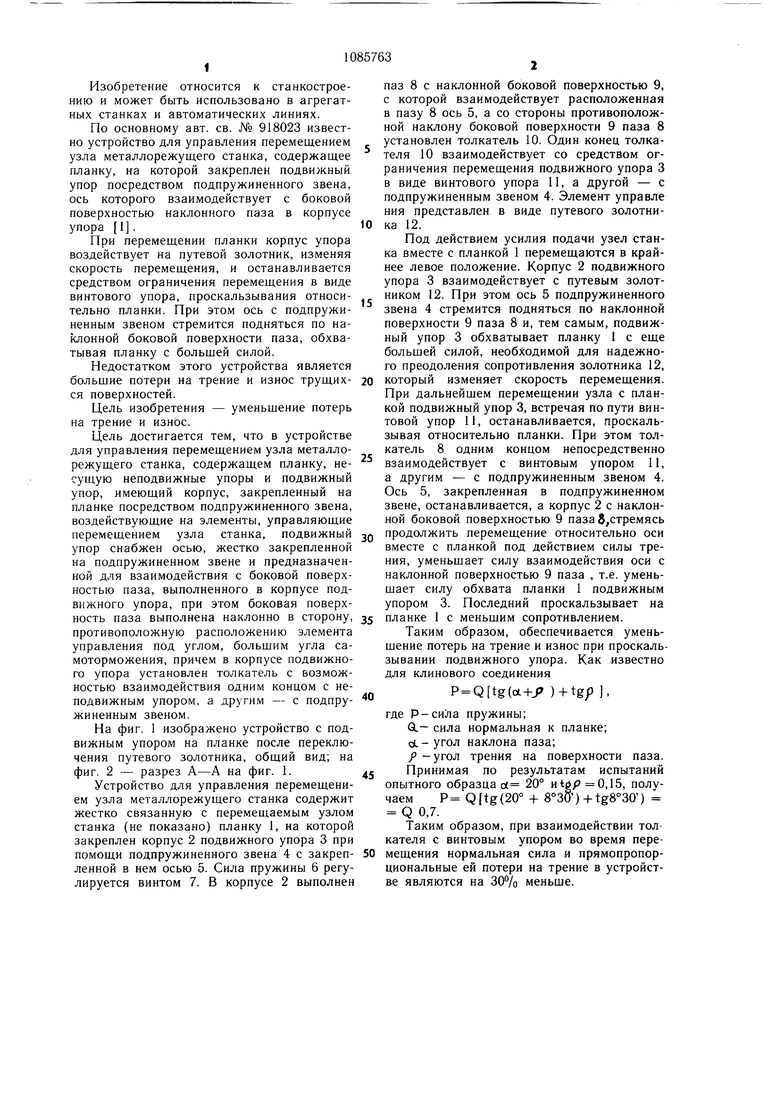

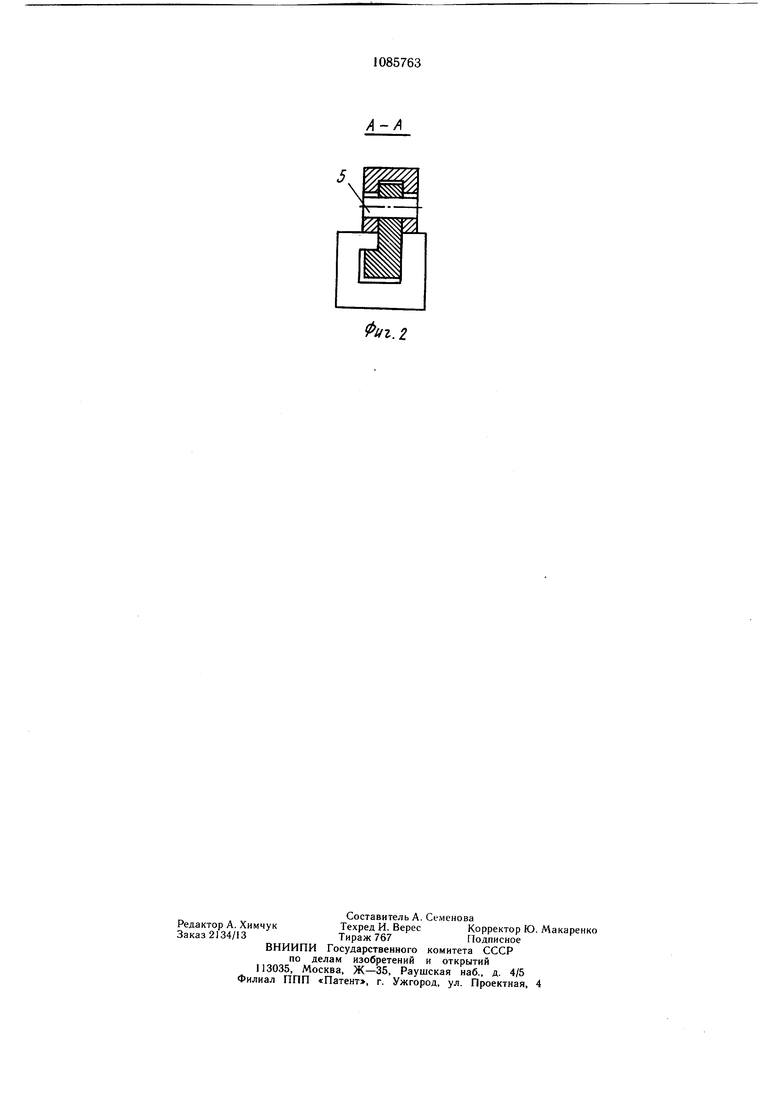

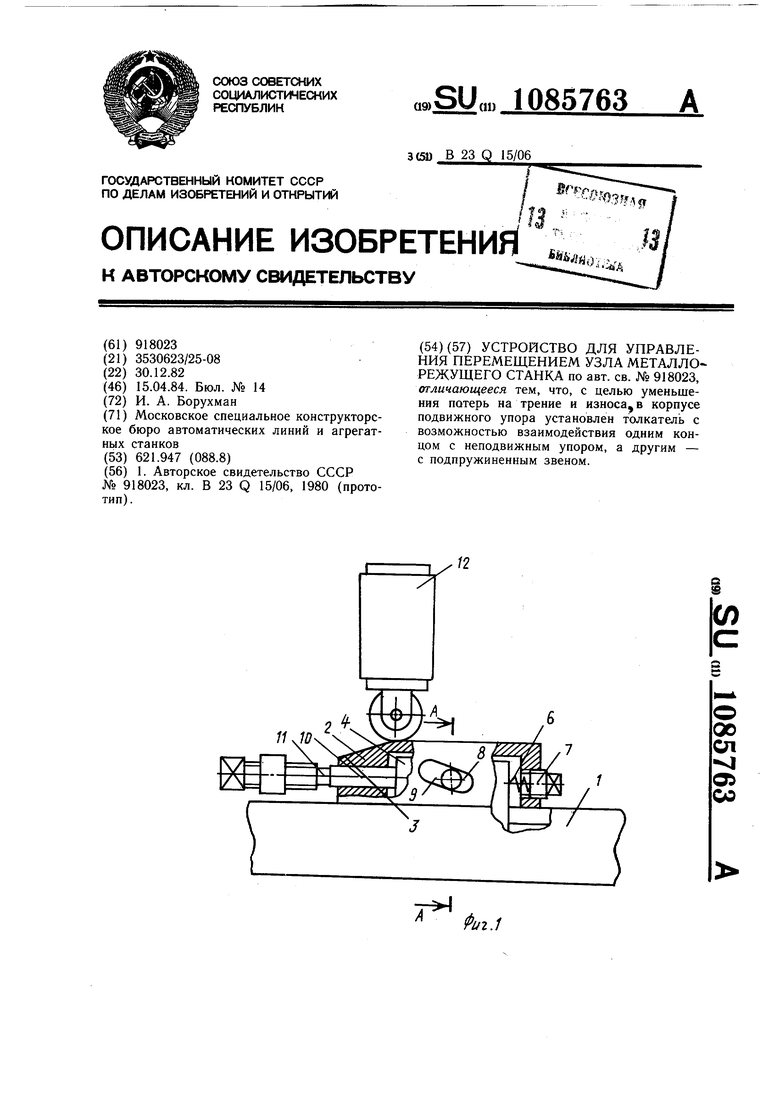

Изобретение относится к станкостроению и может быть использовано в агрегатных станках и автоматических линиях. По основному авт. св. № 918023 известно устройство для управления перемещением узла металлорежущего станка, содержащее планку, на которой закреплен подвижный упор посредством подпружиненного звена, ось которого взаимодействует с боковой поверхностью наклонного паза в корпусе упора 1. При перемещении планки корпус упора воздействует на путевой золотник, изменяя скорость перемещения, и останавливается средством ограничения перемещения в виде винтового упора, проскальзывания относительно планки. При этом ось с подпружиненным звеном стремится подняться по наклонной боковой поверхности паза, обхватывая планку с больщей силой. Недостатком этого устройства является большие потери на трение и износ трущихся поверхностей. Цель изобретения - уменьщение потерь на трение и износ. Цель достигается тем, что в устройстве для управления перемещением узла металлорежущего станка, содержащем планку, несущую неподвижные упоры и подвижный упор, имеющий корпус, закрепленный на планке посредством подпружиненного звена, воздействующие на элементы, управляющие перемещением узла станка, подвижный упор снабжен осью, жестко закрепленной на подпружиненном звене и предназначенной для взаимодействия с боковой поверхностью паза, выполненного в корпусе подвижного упора, при этом боковая поверхность паза выполнена наклонно в сторону, противоположную расположению элемента управления под углом, больщим угла самоторможения, причем в корпусе подвижного упора установлен толкатель с возможностью взаимодействия одним концом с неподвижным упором, а другим - с подпружиненным звеном. На фиг. 1 изображено устройство с подвижным упором на планке после переключения путевого золотника, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Устройство для управления перемещением узла металлорежущего станка содержит жестко связанную с перемещаемым узлом станка (не показано) планку 1, на которой закреплен корпус 2 подвижного упора 3 при помощи подпружиненного звена 4 с закрепленной в нем осью 5. Сила пружины 6 регулируется винтом 7. В корпусе 2 выполнен паз 8 с наклонной боковой поверхностью 9, с которой взаимодействует расположенная в пазу 8 ось 5, а со стороны противоположной наклону боковой поверхности 9 паза 8 установлен толкатель 10. Один конец толкателя 10 взаимодействует со средством ограничения перемещения подвижного упора 3 в виде винтового упора И, а другой - с подпружиненным звеном 4. Элемент управле ния представлен в виде путевого золотника 12. Под действием усилия подачи узел станка вместе с планкой 1 перемещаются в крайнее левое положение. Корпус 2 подвижного упора 3 взаимодействует с путевым золотником 12. При этом ось 5 подпружиненного звена 4 стремится подняться по наклонной поверхности 9 паза 8 и, тем самым, подвижный упор 3 обхватывает планку I с еще больщей силой, необходимой для надежного преодоления сопротивления золотника 12, который изменяет скорость перемещения. При дальнейщем перемещении узла с планкой подвижный упор 3, встречая по пути винтовой упор 11, останавливается, проскальзывая относительно планки. При этом толкатель 8 одним концом непосредственно взаимодействует с винтовым упором 11, а другим - с подпружиненным звеном 4. Ось 5, закрепленная в подпружиненном звене, останавливается, а корпус 2 с наклонной боковой поверхностью 9 паза 8,стремясь продолжить перемещение относительно оси вместе с планкой под действием силы трения, уменьщает силу взаимодействия оси с наклонной поверхностью 9 паза , т.е. уменьщает силу обхвата планки 1 подвижным упором 3. Последний проскальзывает на планке 1 с меньщим сопротивлением. Таким образом, обеспечивается уменьщение потерь на трение и износ при проскальзывании подвижного упора. Как известно для клинового соединения P (a+J ) + tgp, где Р-сила пружины; GL- сила нормальная к планке; ci - угол наклона паза; Р - угол трения на поверхности паза. Принимая по результатам испытаний опытного образца и 20° ,15, получаем Р (20° -f- 8°30) + tg8°30) Q 0,7. Таким образом, при взаимодействии тол кателя с винтовым упором во время перемещения нормальная сила и прямопропорциональные ей потери на трение в устройстве являются на 30% меньше.

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления перемещением узла металлорежущего станка | 1980 |

|

SU918023A1 |

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1995 |

|

RU2092648C1 |

| Устройство для защиты направляющих металлорежущих станков | 1979 |

|

SU944872A1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

| Гидростатические направляющие металлорежущего станка | 1981 |

|

SU982867A1 |

| Пулемет, запирающий механизм пулемета, механизм подачи патронной ленты пулемета и патронная коробка пулемета | 2021 |

|

RU2767387C1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| Устройство для фиксации силами трения подвижных элементов | 1982 |

|

SU1085682A2 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| Мезанизм подачи пруткового материала | 1974 |

|

SU512003A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ УЗЛА МЕТАЛЛОРЕЖУЩЕГО СТАНКА по авт. св. № 918023, отличающееся тем, что, с целью уменьшения потерь на трение и износа,в корпусе подвижного упора установлен толкатель с возможностью взаимодействия одним концом с неподвижным упором, а другим - с подпружиненным звеном. 00 ел О) со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления перемещением узла металлорежущего станка | 1980 |

|

SU918023A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-12-30—Подача