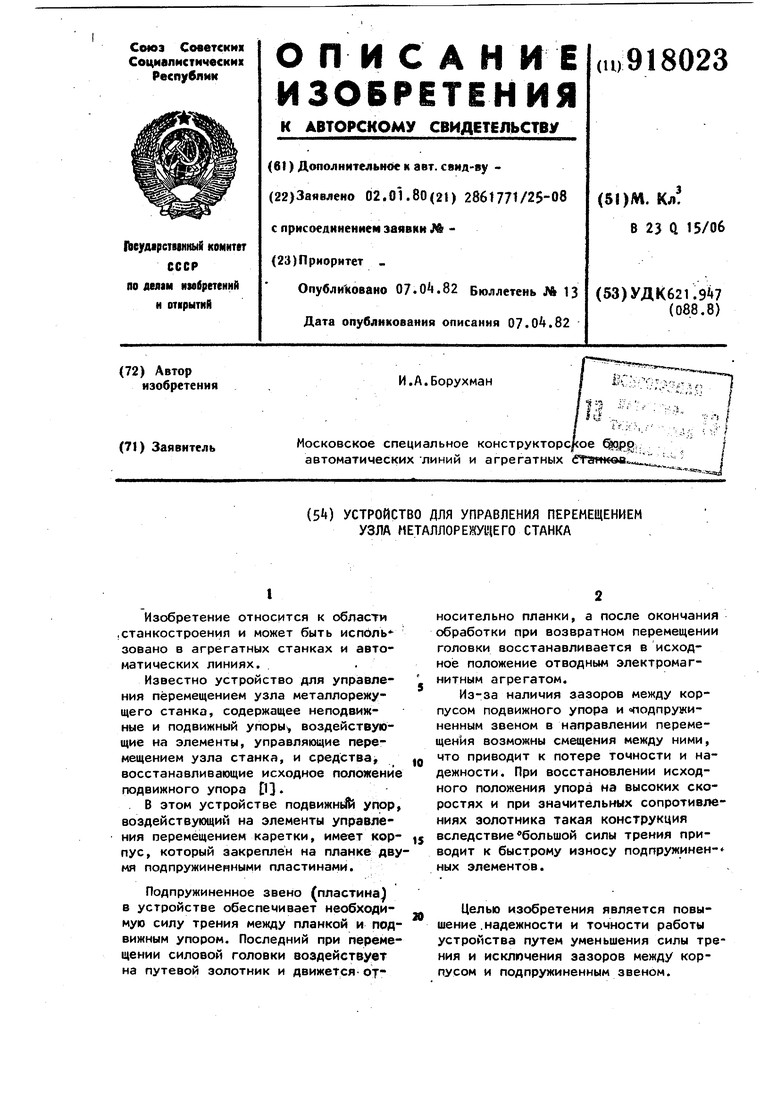

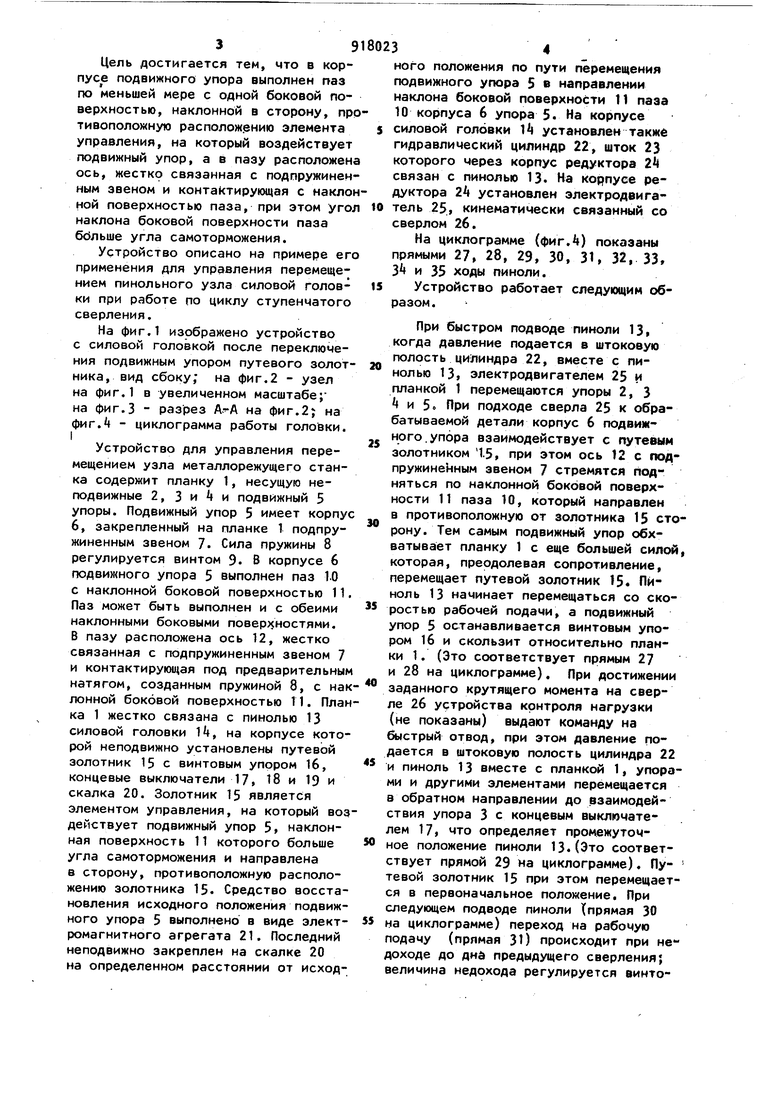

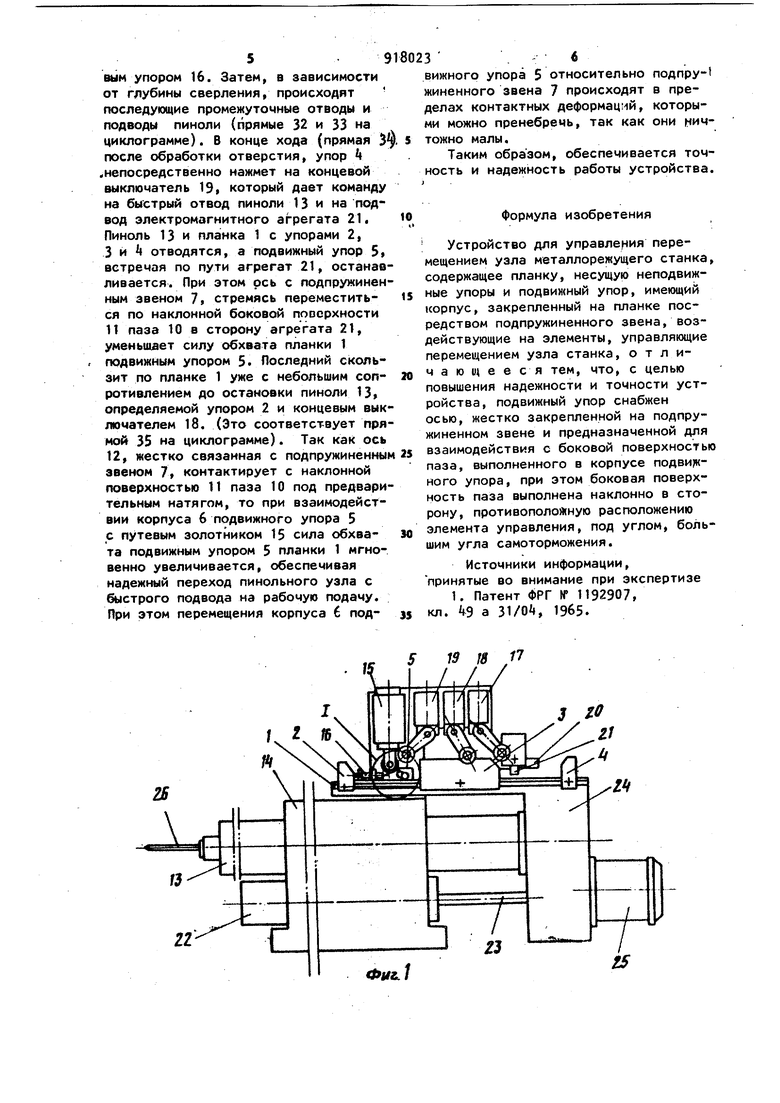

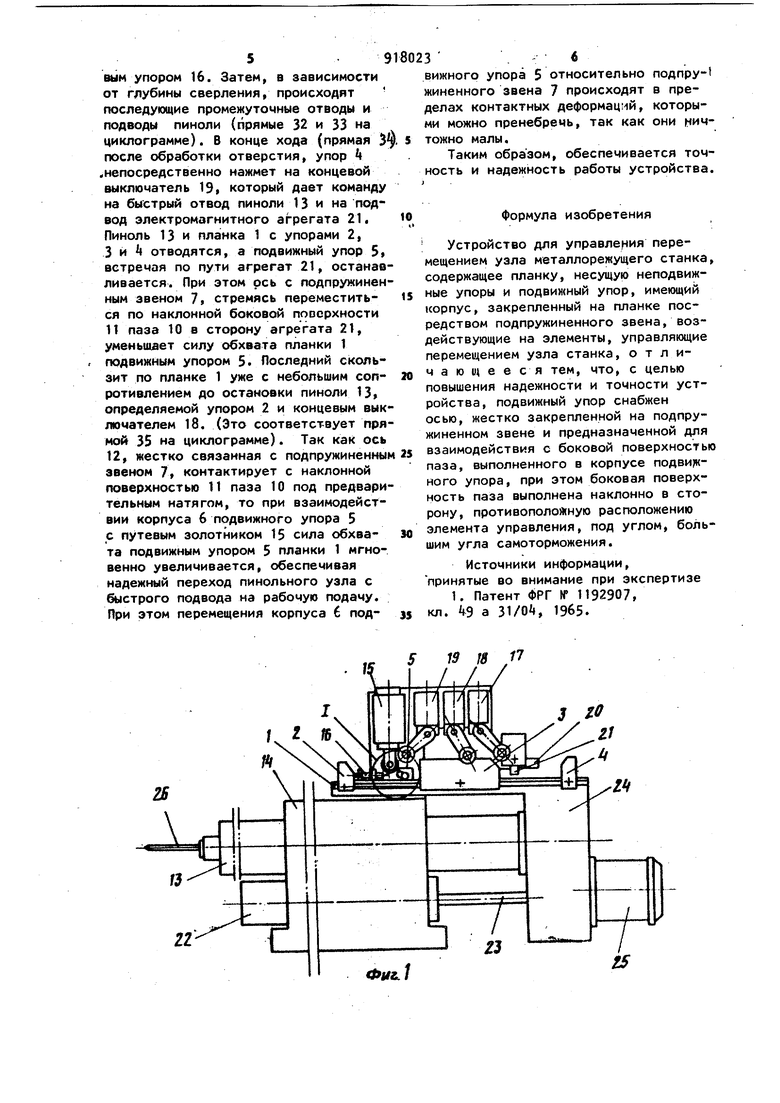

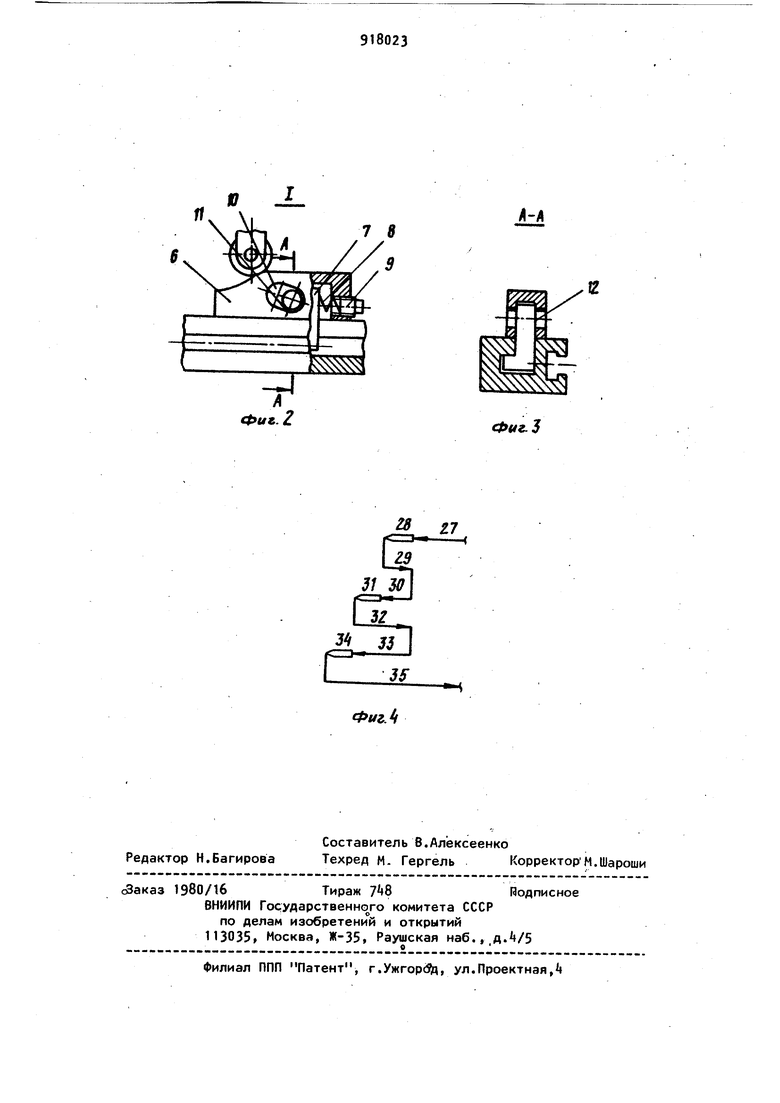

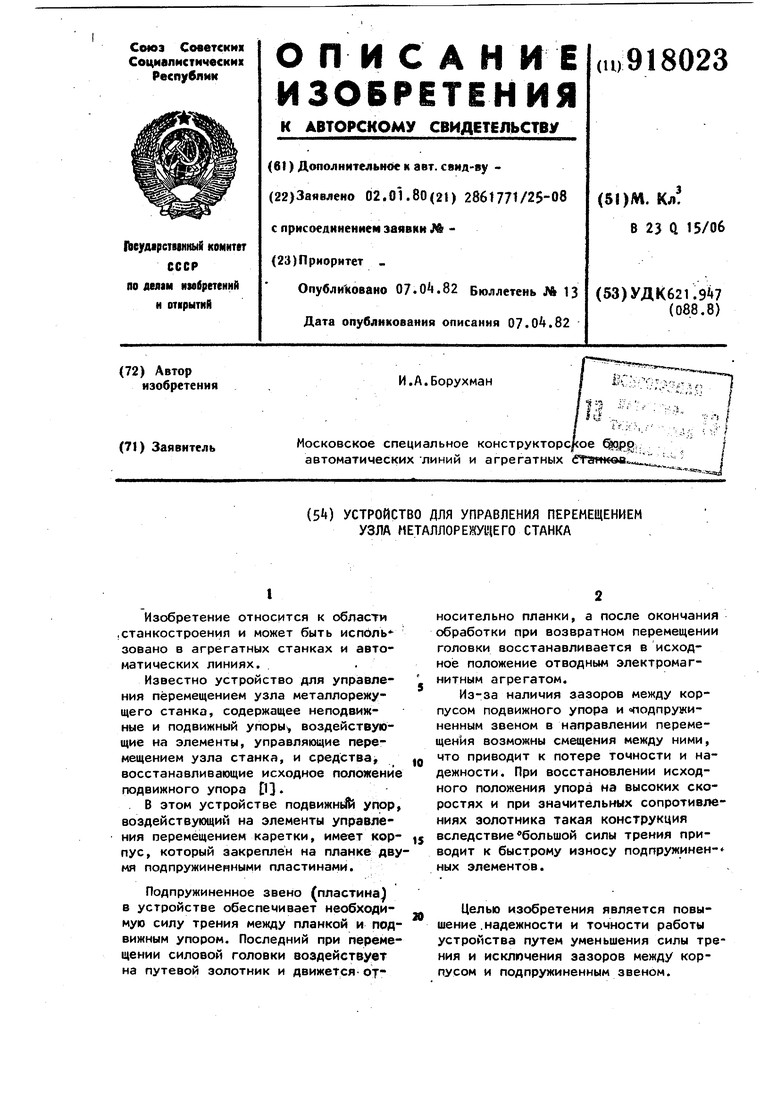

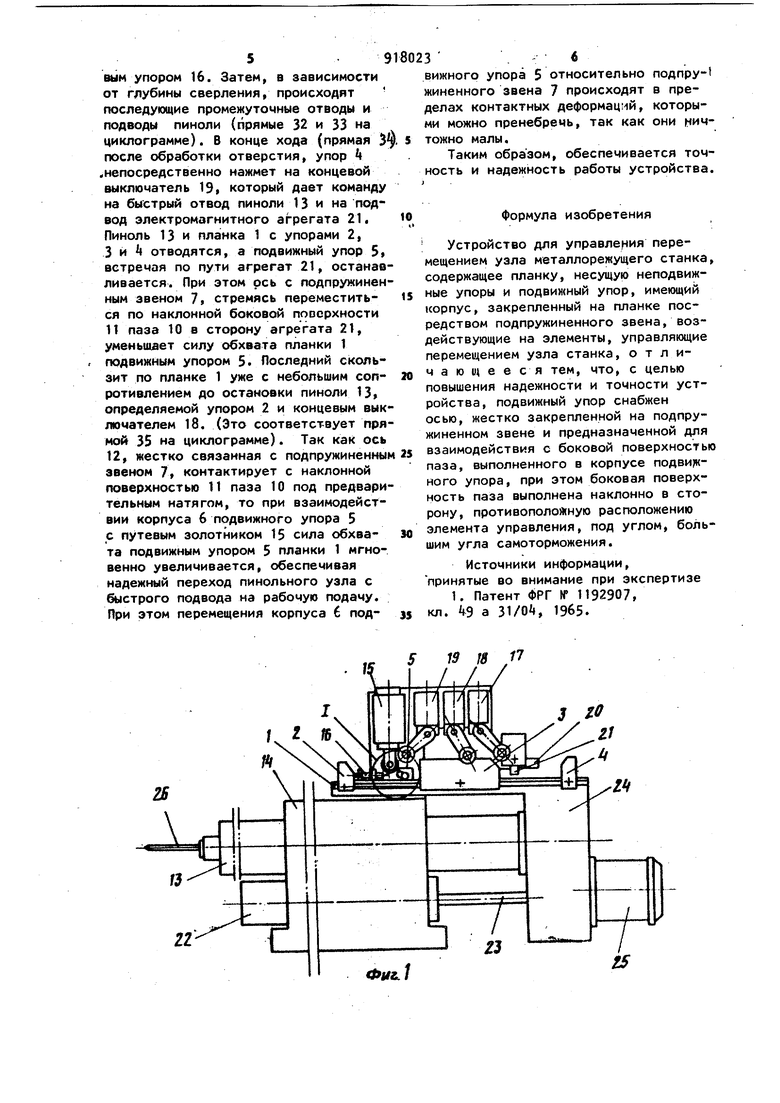

Изобретение относится к области .станкостроения и может быть исполь зовано в агрегатных станках и автоматических линиях. Известно устройство для управления перемещением узла металлорежущего станка, содержащее неподвижные и подвижный упоры-, воздействующие на элементы, управляющие перемещением узла станка, и средства восстанавливающие исходное положение подвижного упора Q. . В этом устройстве подвижньА) упор, воздействующий на элементы управления перемещением каретки, имеет корпус, который закреплен на планке дву мя подпружиненными пластинами. Подпружиненное звено (пластина в устройстве обеспечивает необходимую силу трения между планкой и подвижным упором. Последний при перемещении силовой головки воздействует на путевой золотник и движется оуносительно планки, а после окончания обработки при возвратном перемещении головки восстанавливается в исходное положение отводным электромагнитным агрегатом. Из-за наличия зазоров между корпусом подвижного упора и «подпружиненным звеном в направлении перемещения возможны смещения между ними, что приводит к потере точности и надежности. При восстановлении исходного положения упора на высоких скоростях и при значительных сопротивлениях золотника такая конструкция вследствиебольшой силы трения приводит к быстрому износу подпружинен- ных элементов. Целью изобретения является повышение . надежности и точности работы устройства путем уменьшения силы трения и исключения зазоров между корпусом и подпружиненным звеном. 3 9 Цель достигается тем, что в корпусе подвижного упора выполнен паз по меньшей мере с одной боковой поверхностью, наклонной в сторону, про тивоположную расположению элемента управления, на который воздействует подвижный упор, а в пазу расположена ось, жестко связанная с подпружиненным звеном и контактирующая с наклон ной поверхностью паза, при этом угол наклона боковой поверхности паза ббльше угла самоторможения. Устройство описано на примере его применения для управления перемещением пинольного узла силовой головки при работе по циклу ступенчатого сверления. На фиг.1 изображено устройство с силовой головкой после переключения подвижным упором путевого золотника, вид сбоку; на фиг.2 - узел на фиг.1 в увеличенном масштабе; на фиг.З - разрез А.-А на фиг.2J на фиг.4 - циклограмма работы головки. Устройство для управления перемещением узла металлорежущего станка содержит планку 1, несущую неподвижные 2, 3 и 4 и подвижный 5 упоры. Подвижный упор 5 имеет корпус 6, закрепленный на планке 1 подпружиненным звеном 7. Сила пружины 8 регулируется винтом 9. В корпусе 6 подвижного упора 5 выполнен паз 1.0 с наклонной боковой поверхностью 11. Паз может быть выполнен и с обеими наклонными боковыми повер)$ностями. В пазу расположена ось 12, жестко связанная с подпружиненным звеном 7 и контактируюи)ая под предварительным натягом, созданным пружиной 8, с нак лонной боковой поверхностью Т1. План ка 1 жестко связана с пинолью 13 силовой головки 14, на корпусе которой неподвижно установлены путевой золотник 15 с винтовым упором 16, концевые выключатели 17, 18 и 19 и скалка 20. Золотник 15 является элементом управления, на который воз действует подвижный упор 5 наклонная поверхность 11 которого больше угла самоторможения и направлена в сторону, противоположную расположению золотника 15. Средство восстановления исходного положения подвижного упора 5 выполнено в виде электромагнитного агрегата 21. Последний неподвижно закреплен на скалке 20 на определенном расстоянии от исходного положения по пути перемещения подвижного упора 5 в направлении наклона боковой поверхности 11 паза 10 корпуса 6 упора 5 На корпусе силовой головки Ik установлен также гидравлический цилиндр 22, шток 23 которого через корпус редуктора 2Ц связан с пинояью 13. На корпусе редуктора 24 установлен электродвигатель 25, кинематически связанный со сверлом 26. На циклограмме (фиг.4) показаны прямыми 27, 28, 29, 30, 31, 32, 33, 34 и 35 ходы пиноли. Устройство работает следующим образом. При быстром подводе пиноли 13, когда давление подается в штоковую полость цилиндра 22, вместе с пинолью 13, электродвигателем 25 и планкой 1 перемещаются упоры 2, 3 4 и 5. При подходе сверла 25 к обрабатываемой детали корпус 6 подвижного, упора взаимодействует с путевым золотником 1.5, при этом ось 12 с подпружиненным звеном 7 стремятся подняться по наклонной боковой поверхности 11 паза 10, который направлен в противоположную от золотника 15 сторону. Тем самым подвижный упор обхватывает планку 1 с еще большей силой, которая, преодолевая сопротивление, перемещает путевой золотник 15. Пиноль 13 начинает перемещаться со скоростью рабочей подачи, а подвижный упор 5 останавливается винтовым упором 16 и скользит относительно планки 1. (Это соответствует прямым 27 и 28 на циклограмме). При достижении заданного крутящего момента на сверле 26 устройства контроля нагрузки (не показаны) выдают команду на быстрый отвод, при этом давление подается в штоковую полость цилиндра 22 и пиноль 13 вместе с планкой 1, упорами и другими элементами перемещается в обратном направлении до взаимодействия упора 3 с концевым выключателем 17, что определяет промежуточное положение пиноли 13. (Это соответствует прямой 29 на циклограмме). Путевой золотник 15 при этом перемещается в первоначальное положение. При следующем подводе пиноли (прямая 30 на циклограмме) переход на рабочую подачу (прямая 31) происходит при недоходе до днд предыдущего сверления; величина недохода регулируется винтовым упором 16. Затем, в зависимости от глубины сверления, происходят последующие промежуточные отводы и подводы пиноли (прямые 32 и 33 на циклограмме). В конце хода (прямая З после обработки отверстия, упор t непосредственно нажмет на концевой выключатель 19, который дает команду на быстрый отвод пиноли 13 и на подвод электромагнитного агрегата 21, Пиноль 13 и планка 1 с упорами 2, 3 и отводятся, а подвижный упор 5 встречая по пути агрегат 21, останав ливается. При этом ось с подпружинен ным звеном 7, стремясь переместиться по наклонной боковой поосрхности 11 паза 10 в сторону агрегата 21, уменьшает силу обхвата планки 1 подвижным упором 5. Последний скользит по планке 1 уже с небольшим сопротивлением до остановки пиноли 13, определяемой упором 2 и концевым вык лючателем 18. (Это соответствует пря мой 35 на циклограмме). Так как ось 12, жестко связанная с подпружиненны звеном 7 контактирует с наклонной поверхностью 11 паза 10 под предвари тельным натягом, то при взаимодействии корпуса 6 подвижного упора 5 с путевым золотником 15 сила обхвата подвижным упором 5 планки 1 мгновенно увеличивается, обеспечивая надежный переход пинольного узла с быстрого подвода на рабочую подачу. При этом перемещения корпуса 6 подf 19 18 Фи&.1 вижного упора 5 относительно подпру-t жиненного звена 7 происходят в пределах контактных деформаций, которыми можно пренебречь, так как они ничтожно малы. Таким образом, обеспечивается точность и надежность работы устройства. Формула изобретения Устройство для управления перемещением узла металлорежущего станка, содержащее планку, несущую неподвижные упоры и подвижный упор, имеющий корпус, закрепленный на планке посредством подпружиненного звена, воздействующие на элементы, управляющие перемещением узла станка, отличающееся тем, что, с целью повышения надежности и точности устройства, подвижный упор снабжен осью, жестко закрепленной на подпружиненном звене и предназначенной для взаимодействия с боковой поверхностью паза, выполненного в корпусе подви кного упора, при этом боковая поверхность паза выполнена наклонно в сторону, противоположную расположению элемента управления, под углом, большим угла самоторможения. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1192907, кл. 49 а , 19б5. /7

Л-А

Фиг-З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления перемещением узла металлорежущего станка | 1982 |

|

SU1085763A2 |

| Устройство к сверлильному станку для управления ступенчатым сверлением | 1979 |

|

SU937113A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Способ управления силовой головкой | 1974 |

|

SU534315A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Металлорежущий станок | 1977 |

|

SU657967A1 |

| Силовая головка к агрегатным станкам | 1958 |

|

SU119051A1 |

гв п

Фиь.

Авторы

Даты

1982-04-07—Публикация

1980-01-02—Подача