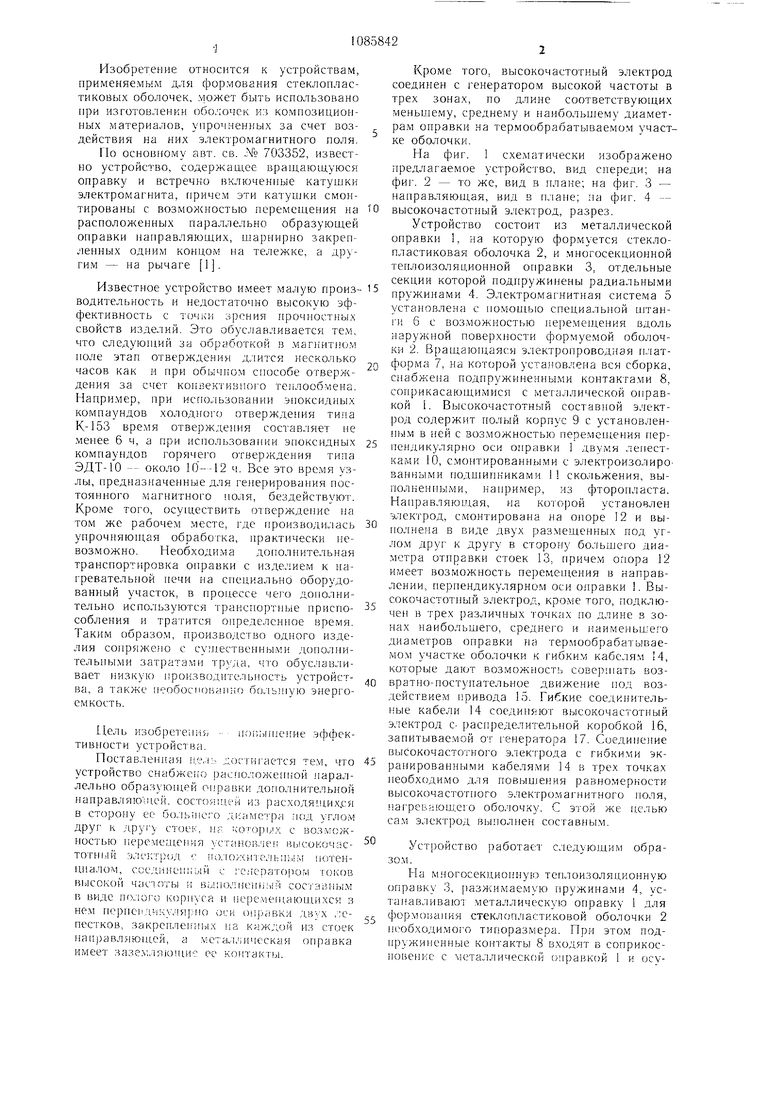

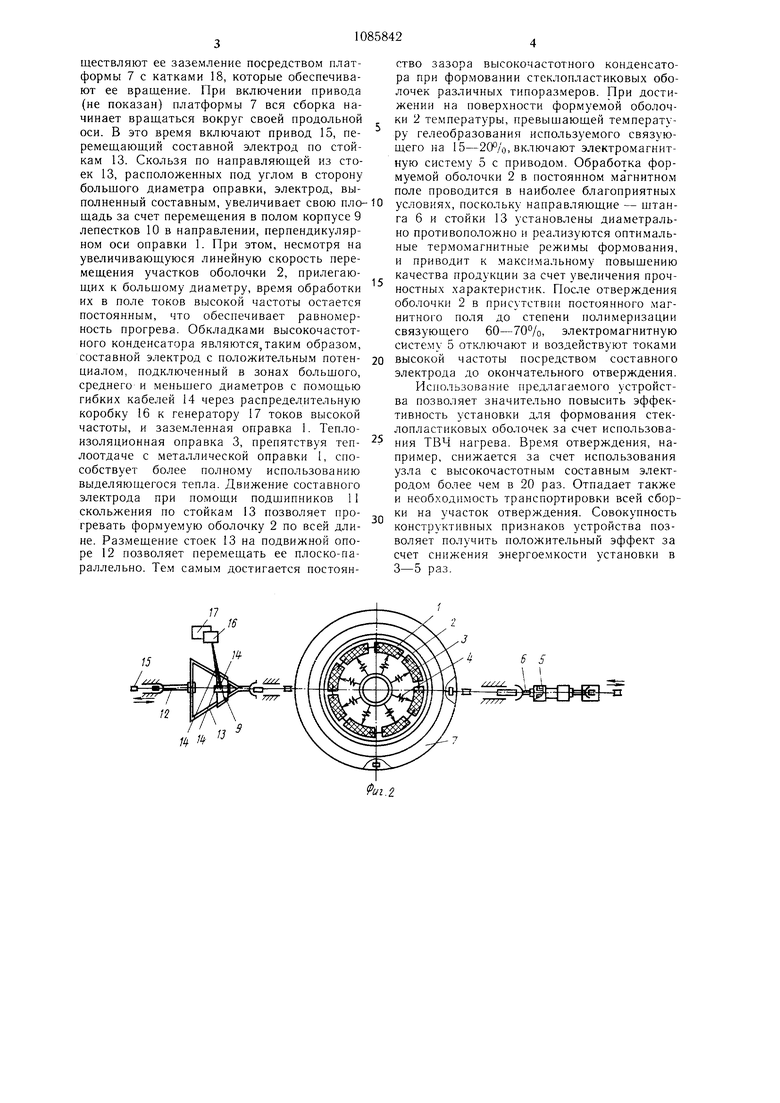

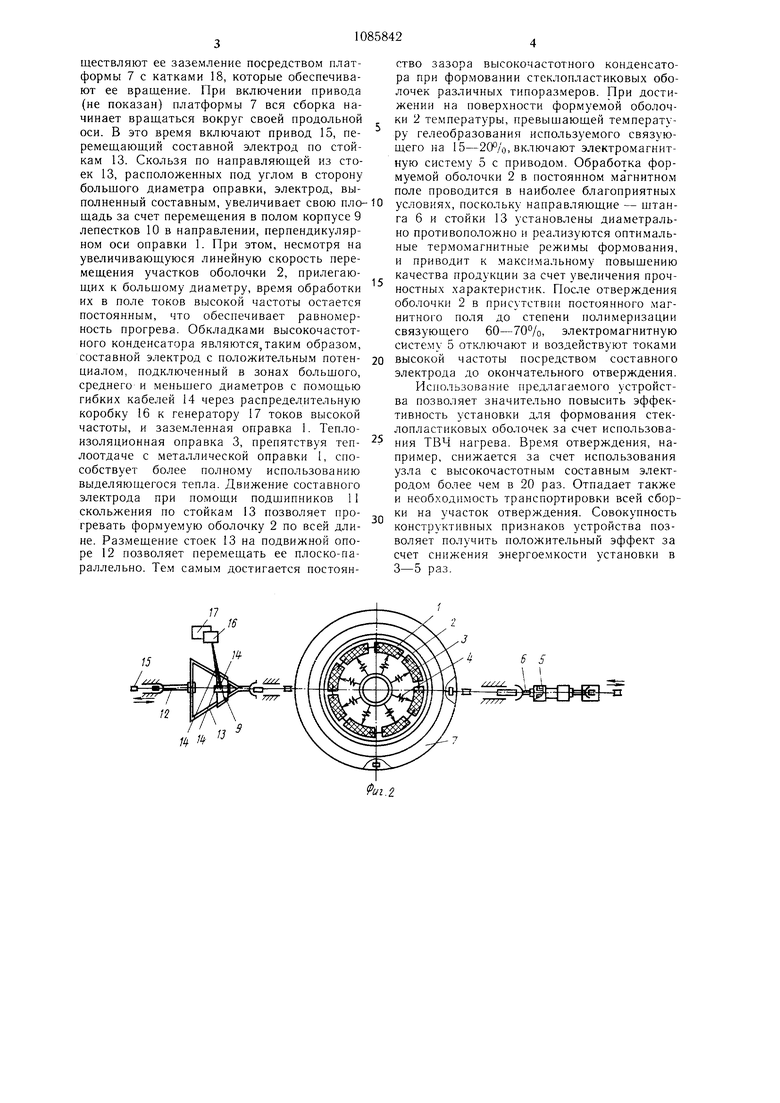

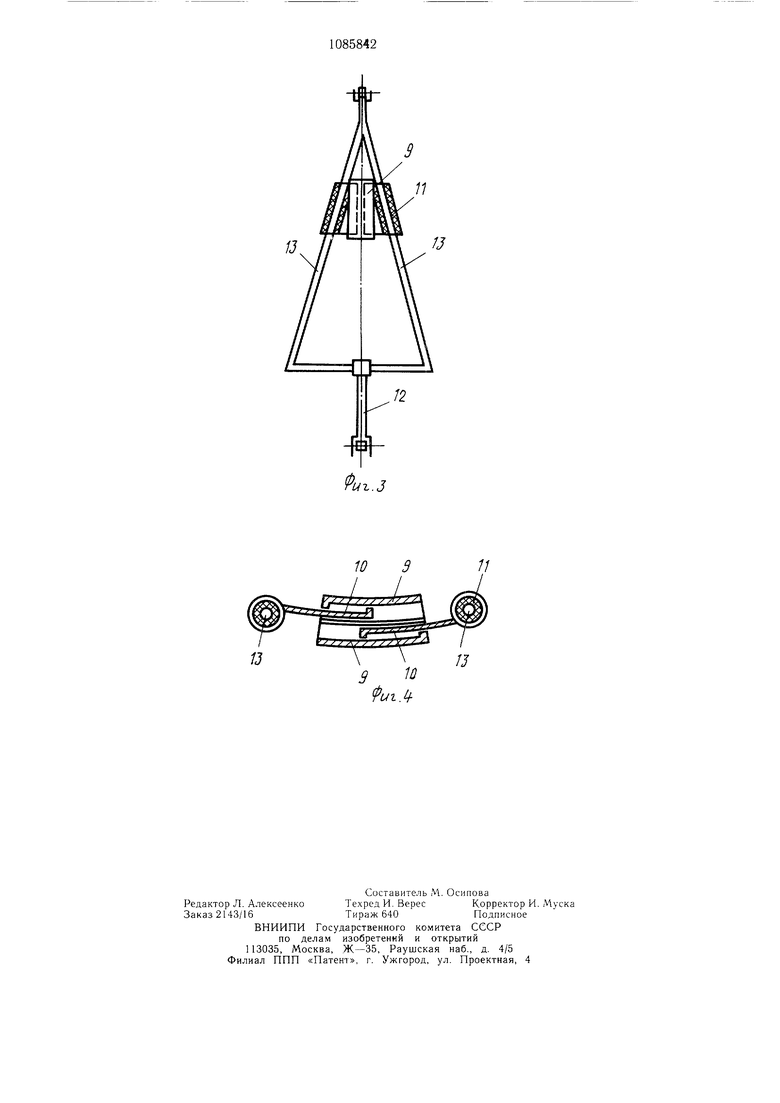

Изобретение относится к устройствам, применяемым для формования стеклопласTHKOBfjix оболочек, может быть использовано 1ри изготовлении оболочек из композиционных материалов, упрочненных за счет воздействия на них электромагнитного поля. По основному авт. св. № 703352, известно устройство, содержаи1ее вращающуюся оправку и встречно включенные катущки электромагнита, приче.м эти катущки смонтированы с возможностью перемещения на расположенных параллельно образующей оправки направляющих, щарнирно закрепленных одним концом на тележке, а други.м - на рычаге 1. Известное устройство и.меет .малую производительность и недостаточно высокую эффективность с TO4iu-i зрения прочпостны.х свойств изделий. Это обуславливается тем, что следуюпшй за обработкой в .магнитио.м ноле этап отверждения д.тится несколько часов как и нри обычном способе отверж-дения за счет конвективио1-о теплообмена. Нацри.мер, при использовании эпоксидных компаундов холод1гого отверждения тила К-153 время отверждения составляет не менее 6 ч, а при использовапии эпоксидных компаундов горячего отверждения типа ЭДТ-10 - около 10--12 ч. Все это время узлы, предназначенные для генерирования постоянного магнитного поля, бездействуют. Кроме того, осуп1,ествить отверждение па том же рабочем .месте, где производи.чась упрочняющая обработка, практически невозможно. Необходи.ма дополпительная транспортировка оправки с изделием к нагревательной печи на специальнс оборудованный участок, в процессе чего дополнительно используются транспортные приспособления и тратится определенное время. Таким образо.м, производство одгюго изделия сопряжено с супгественны.ми дополнительны.ми затрата.ми , что обуславливает низкую производите.пьпость устройства, а также ieo6ociiOBainio бо.тыпую энергоемкость. Цель изобрете;1И5, - пог.ьппеиие эффекТИВ1ГОСТИ устройства. Поставленная ii,e.:ib достигается те.м, что устройство снабжено ))асположеп| ой иараллельпо образуюпгей оправки дополнительной направляю;ией. состоящей из расходя цих :я в сторону ее бо.ль;пег-о ;u;aметра под угло.ч друг к другу стоек, пг- ;от)р1лх с возможностью перемеп|епия установлен вьк:окочастотный эле1;трод : 1оло хительпь:Г« потенциалом, соедииеп11ЫЙ с генератором TOUCJB Г ыеокой частоты и в;Jiпoлlieпи:li cociai nbiM 15 виде )Ч) корпуса и перемещающихся з нем Г1срг1е1.1икуля)1о оси оправки двхх лепестков, закрепле1 ных па каждой из стоек па11))авляюп1ей, а металлическая оправка имеет зазе.;ля О ци-с ее когггакты. Кроме того, выеокочастотный электрод соединен с генераторо.м высокой частоты в трех зонах, по длине соответствующих меньшему, среднелгу и наибольше.му диаметрам оправки на термообрабатываемом участке оболочки. На фиг. 1 схематически изображено предлагаемое уетройство, вид спереди; на фи1 2 - то же, вид в плане; на фиг. 3 - направляющая, вид в п.тапе; па фиг. 4 - высокочастотщзш электрод, разрез. Устройство состоит из металлической оправки 1, на которую формуется стеклопластиковая оболочка 2, и многосекционной теплоизоляционной оправки 3, отдельные секции которой подпружинены радиальны.ми пружинами 4. Электромагнитная система 5 установлена с помощью специальной njTan|и 6 с воз.можностью иереме1цения вдоль наружной поверхности формуе.мой оболочки 2. Вращаюпдаяея электропроводная гглатформа 7, на которой установлепа вся сборка, снабжена подпружиненными контакта.ми 8, соприкасающи; 1ися с металлической оправкой 1. Высокочастотный составной электрод содержит полый корпус 9 с установленпы.м в пей е зоз.можностью перемещения перпендикулярно оси оправки 1 двумя лепестками 10, смонтированными с электроизолированными подшипниками 1 скольжения, выполненгпзьми, например, из фторопласта. Направляющая, на которой установлен электрод, смонтирована на опоре 12 и выполнена в виде двух размещенных иод угло.м друг к другу в сторону бо;1ьщего диа.метра отправки стоек 13, причем опора 12 имеет возможноеть перемеп.еиия в направлении, перпендикулярно.м оси оправки . Высокочастотный электрод, кроме того, подключен в трех различных точках по длине в зонах наибольщего, среднего и 1-;аимепьщего диаметров оправки на термообрабатываемо.м участ.ке оболочки к гибким кабеля.м 14, которые дают возможность соверп1ать возвратно-поступательное движение под воздействием 1фивода 15. Гибкие соединительные кабели 14 соедипяют выеокочастотный электрод с- распределительной коробкой 16, запитывае.мой от генератора 17. Соединение высокочастотного электрода с гибки.ми экрапированными кабеля.ми 14 в трех точках пеобходимо для повьипения равномерности высокочастотпого электро.5агнитного поля, пагреваюш.его оболочку. С этой же целью сам электрод выполнен составным. Устройство работает с.1едующим обраНа многосекционную теплоизоляционную оправку 3, )азжи,маемую пружипа.ми 4, устапавливаю металлическую оправку 1 для формовапия стеклопластиковой оболочки 2 необходимого типоразмера. При этом подир жипепные контакты 8 входят в соприкоеиове1п-:е с М(;таллической оправкой 1 и осуществляют ее заземление посредством платформы 7 с катками 18, которые обеспечивают ее вращение. При включении привода (не показан) платформы 7 вся сборка начинает вращаться вокруг своей продольной оси. В это время включают привод 15, перемещающий составной электрод по стойкам 13. Скользя по направляющей из стоек 13, расположенных под углом в сторону больщого диаметра оправки, электрод, выполненный составным, увеличивает свою площадь за счет перемещения в полом корпусе 9 лепестков 10 в направлении, перпендикулярном оси оправки 1. При этом, несмотря на увеличивающуюся линейную скорость перемещения участков оболочки 2, прилегающих к большому диаметру, время обработки их в поле токов высокой частоты остается постоянным, что обеспечивает равномерность прогрева. Обкладками высокочастотного конденсатора являются,таким образом, составной электрод с положительны.м потенциалом, подключенный в зонах больщого, среднего и меньшего диаметров с помощью гибких кабелей 14 через распределительную коробку 16 к генератору 17 токов высокой частоты, и заземленная оправка 1. Теплоизоляционная оправка 3, препятствуя теплоотдаче с металлической оправки 1, способствует более полному использованию выделяющегося тепла. Движение составного электрода при помощи подшипников 11 скольжения по стойкам 13 позволяет прогревать формуемую оболочку 2 по всей длине. Размещение стоек 13 на подвижной опоре 12 позволяет перемещать ее плоско-параллельно. Тем самым достигается постоянство зазора высокочастотного конденсатора при формовании стеклонластиковых оболочек различных типоразмеров. При достижении на поверхности формуемой оболочки 2 температуры, превышающей температуру гелеобразования используемого связующего на 15-20/о, включают электромагнитную систему 5 с приводом. Обработка формуемой оболочки 2 в постоянном магнитном поле проводится в наиболее благоприятных условиях, поскольку направляющие - щтанга 6 и стойки 13 установлены диаметрально противоположно и реализуются оптимальные термомагнитные режимы фор.мования, и приводит к максимальному повышению качества продукции за счет увеличения прочностных характеристик. После отверждения оболочки 2 в присутствии постоянного .магнитного поля до степени полимеризации связующего 60-70%, электромагнитную систему 5 отключают и воздействуют токами высокой частоты посредством составного электрода до окончательного отверждения. Использование предлагаемого устройства позволяет значительно повысить эффективность установки для формования стеклопластиковых оболочек за счет использования ТВЧ нагрева. Время отверждения, например, снижается за счет использования узла с высокочастотным составным электродом более чем в 20 раз. Отпадает также и необходимость транспортировки всей сборки на участок отверждения. Совокупность конструктивных признаков устройства позволяет получить положительный эффект за счет снижения энергоемкости установки в 3-5 раз.

/J

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стеклопластиковых оболочек | 1977 |

|

SU703352A1 |

| Установка для формования пластмассовых изделий | 1970 |

|

SU352517A1 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2102236C1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Установка для формования пластмассовых изделий | 1977 |

|

SU735410A2 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВЫХ ОБОЛОЧЕК по авт. св. № 703352, отличающееся тем, что, с целью повышения эффективности устройства, оно снабжено расположенной параллельно образующей оправки дополнительной направляющей, состоящей из расходящихся в сторону ее большего диаметра под углом друг к другу стоек, на которых с возможностью перемещения установлен высокочастотный электрод с положительным потенциалом, соединенный с генератором токов высокой частоты и выполненный составным в виде полого корпуса и перемещающихся в нем перпендикулярно оси оправки двух лепестков, закрепленных на каждой из стоек направляющей, а металлическая оправка имеет заземляющие ее контакты. 2. Устройство по п. 1, отличающееся тем, что высокочастотный электрод соединен с генератором высокой частоты в трех зонах, по длине соответствуюц их меньщему, среднему и наибольшему диаметрам оправки на термообрабатываемом участке оболочки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формования стеклопластиковых оболочек | 1977 |

|

SU703352A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-04-15—Публикация

1983-02-21—Подача